罐区甲醇VOCs气体治理分析研究

2019-11-25张林赵向雨朱志平李为敏

张林,赵向雨 ,朱志平,李为敏

(南京都乐制冷设备有限公司,江苏 南京 211200)

某制冷设备有限公司承接了某能源化工有限公司40万吨/年合成气制乙二醇项目中罐区甲醇VOCs废气回收处理成套工艺技术设备的设计、制造、检验、验收、运输和安装,甲醇VOCs废气处理规模为1200Nm3/h,操作弹性范围40%~110%。本文以实际应用为例,分析和探讨甲醇VOCs气体治理的详细过程,本文所阐述的治理方案对其他类型的VOCs治理过程具有一定的借鉴意义。

1 甲醇VOCs治理技术

目前国内外甲醇VOCs治理技术主要有吸收法、冷凝+吸收法和冷凝+吸附法3种,其中组合法又有多种组合配比。

1.1 吸收法

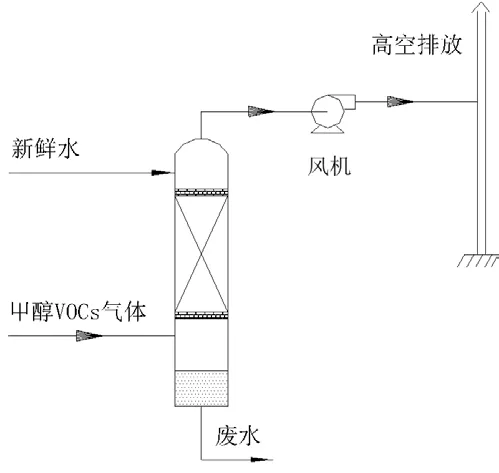

吸收法利用醇类物质易溶于水的特性,其工艺流程详见图1。

图1 吸收工艺流程图

吸收段DN700*16000,不锈钢孔板波纹250Y填料,新鲜水量5t/h,吸收率达99%。此工艺产生了大量的废水,且废水中甲醇的含量为8%,将甲醇废气转化成废水的形式排放,同时为了确保吸收效率,吸收塔塔高提高至16m。对于储运系统基本没有废水治理工序,不合适,虽然该能源化工有限公司有废水处理系统,但是该企业地处西北,水资源很紧张,不是最优方案。

1.2 -75℃冷凝+吸附法

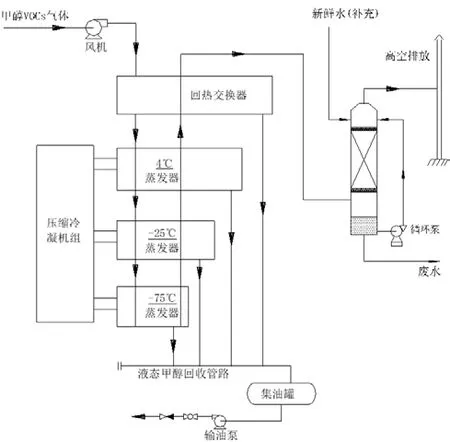

冷凝法采用多级连续冷却的方法,使甲醇VOCs气体中的甲醇组分的温度低于凝点从气态变为液态,除水蒸汽外空气仍保持气态,从而实现甲醇气与空气的分离利用;吸附法是利用吸附剂对甲醇气/空气的吸附力不同来实现混合油气的分离。冷凝预处理吸附深处理组合工艺,实现最后的50mg/m3达标排放。其工艺流程详见图2。

图2 冷凝+吸附工艺流程图

此工艺完全满足设计要求,但是甲醇吸附剂长期达标存在隐患,一般2~3年吸附剂就需更换,本案需配吸附剂两罐,每罐5吨,真空泵功率15kW,维护成本较大。

1.3 -75℃冷凝+吸收法

冷凝耦合吸收工艺流程见图3。

图3 冷凝+吸收工艺流程图

查甲醇的物性可知,饱和浓度随着温度降低而降低,30℃时饱和浓度为310.8g/m3,-75℃时饱和浓度为52.1mg/m3,初步选取-75℃为最终冷凝温度。采用ASPENPLUS模拟计算,物性方法采用NRTL。冷凝计算结果如表1。

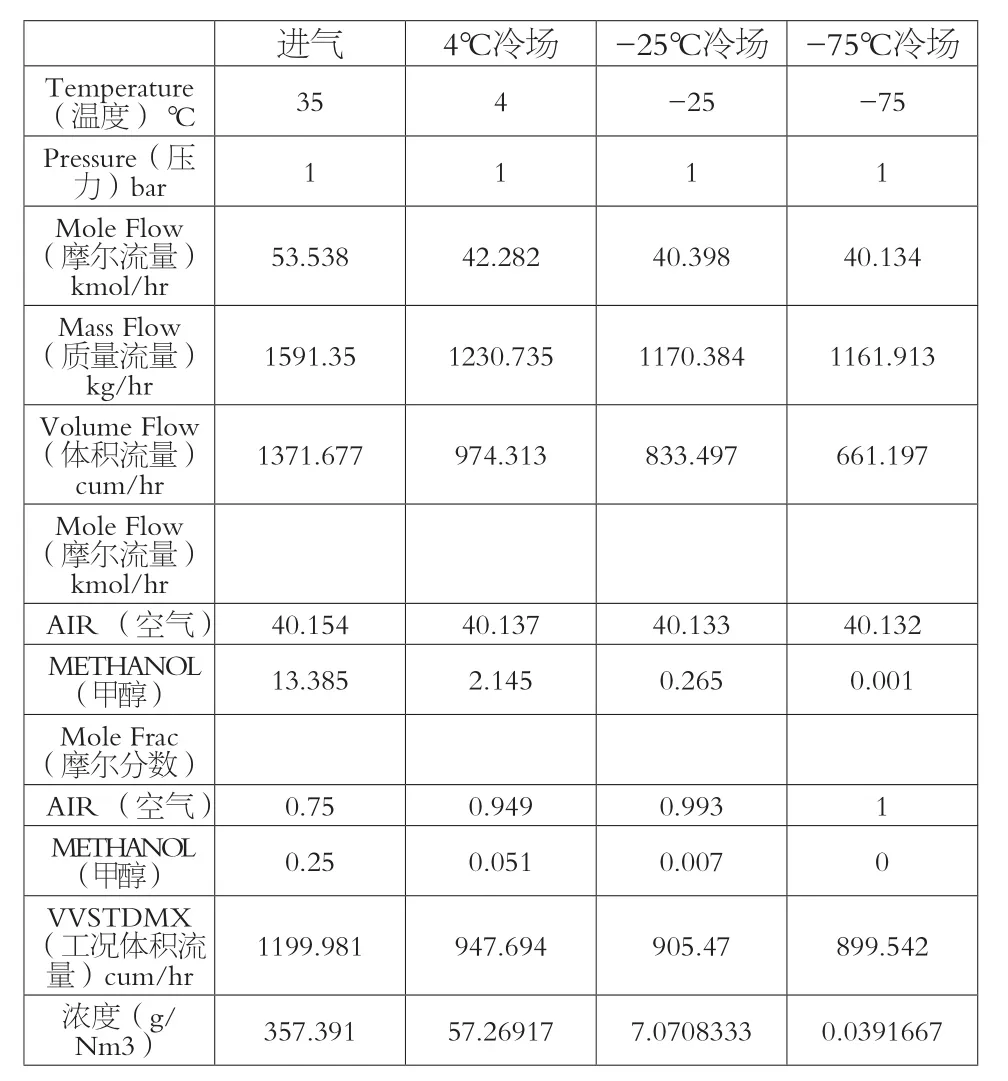

表1 冷凝模拟计算参数

由以上模拟计算可知,将冷凝温度锁定在-75℃时,甲醇出口浓度仅为39.17mg/m3,理论上直接达标排放,若将冷凝温度继续下移,则制冷系统的COP减小,能耗增大。为确保达标,避免进气甲醇VOCs气体中的甲醇浓度增加及气量增加,制冷温度波动,后级特增设一级吸收进行深度处理。

采用ASPENPLUS模拟计算,物性方法采用NRTL。吸收计算结果如表2。

表2 吸收模拟计算参数

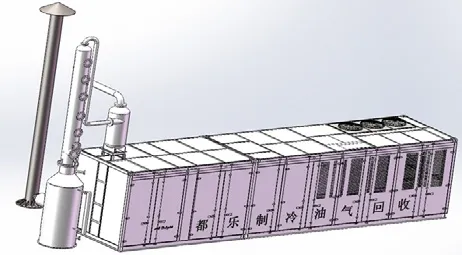

通过前面对甲醇处理机组设计选型,根据用户工艺要求选择了BMCVR1200冷凝+吸收式油气回收装置。前级预处理采用风冷三级复叠制冷将甲醇VOCs气体温度降到-75℃,制冷功率为136.1kW,吸收塔规格为DN600*4000,不锈钢网波纹250Y填料,新鲜水量0.5t/h,吸收率达80%即可达标排放。

图4 BMCVR1200冷凝+吸收式油气回收装置

2 冷凝耦合吸收技术的优势

冷凝预处理的特点是简明直接,不需二次工艺处理,整个处理过程在一个密闭的管道及容器内完成回收,且物理变化过程,安全性高,同时回收产品为高品质的纯质物料。吸收深处理的特点是吸收率高,安全可靠。

制冷技术的进步、制冷设备关键零部件价格和整机制造成本的降低,使得冷凝工艺设备投资成本降低、应用效率提高。阻力小,气液分布均匀,效率高,通量大的规整填料出现,使用吸收工艺设备投资降低、净化率提高。

冷凝耦合吸收处理工艺相比吸收和冷凝+吸附工艺,能耗低仅为0.127kW.h/m3,无二次污染,达标排放稳定、投资回报率高。

3 结语

通过甲醇气体的治理的设计、选型、分析不难发现:

(1)甲醇尾气直接采用水吸收,用水量大,产生污水量多,且污水中甲醇含量高(甲醇浓度约80000ppm),污水处理难度大。

(2)甲醇尾气采用冷凝+吸附工艺,吸附剂用量大,且用过的吸附剂为固废中的危废,处理难度大。

(3)甲醇尾气采用冷凝+吸收工艺,采用冷凝将尾气中的甲醇冷凝回收,回收率高达99%以上,只有极少量的甲醇采用水吸收,用水量是直接水吸收的10%,且污水中甲醇含量低(甲醇浓度<50ppm),污水处理难度小,可直接进入污水池做污水处理稀释用水。也可以吸收工艺增设热水或蒸汽再生系统,即不存在二次污水。本案例甲醇VOCs气体经装置处理后浓度实测为4.6mg/m3且整机防爆,防爆等级Ex dⅡBT4 Gb。

(4)另外通过设计延伸, 甲醇的治理有多种方案,应根据使用环境、公用工程和要求量身订制,不可生搬硬套。