基于Caesar II和Ansys的600MW亚临界汽轮机高压导汽管法兰开裂原因分析及结构优化

2019-11-25李国明米树华谢澄姜丰平唐璐

李国明,米树华,谢澄,姜丰平,唐璐

(1.国电浙江北仑第一发电有限公司,浙江 宁波 315800;2.苏州热工研究院有限公司,江苏 苏州 215004)

图1 法兰裂纹

某电厂汽轮机为亚临界、一次中间再热、单轴、四缸四排汽凝汽式600MW汽轮机(ALSTHOM制造),主蒸汽参数为16.66MPa/537℃。主蒸汽管道为1-4型布置,有四组高压进汽阀组,上方两根进入高压缸的导汽管布置有两对法兰。机组运行约10万小时后,两对法兰的上下颈部与螺栓孔平面倒角连接处均发现有裂纹,如图1。

高压导汽管法兰位于汽轮机的运行平台,一旦开裂,大量高温高压蒸汽泄漏易导致安全事故。高压导汽管法兰开裂鲜有报道,胡洁梓等从金相角度分析了该法兰开裂的原因。同类型法兰的研究多为如何提高法兰密封性、节省材料等,陆萍萍研究了大直径高压法兰的密封设计和经济尺寸设计,董其伍等研究了特殊法兰颈部的顶部应力分析,未见对法兰颈部与螺栓孔平面倒角连接处进行应力分析及优化的相关报道。本文采用管道应力计算软件Caesar II对管系进行计算分析,获得高压导汽管法兰节点处的力和力矩,然后利用Ansys软件对结构优化前后高压导汽管法兰进行应力分析。

1 法兰受力分析

1.1 模型的建立

根据管道的实际布置对主蒸汽管道、高压旁路管道和高压导汽管整体管系计算模型(如图2),模型中包括支吊架的设置;忽略测量、减温等小口径管道对主管道的影响,法兰、阀门和三通等作为刚性管件均作简化处理。高压导汽管法兰所在节点为图3中的10060-10070和20150-20160。

1.2 管道计算参数

管系的计算参数如表1。

图2 主蒸汽、高压旁路及导汽管建模图

图3 导汽管建模节点图

管道材料许用应力、弹性模量、线膨胀系数取值依据ASME B31.1-2004 Power piping规定;主汽阀和调节阀近似为刚性件;保温材料为硅酸铝,密度150kg/m3。

1.3 计算结果

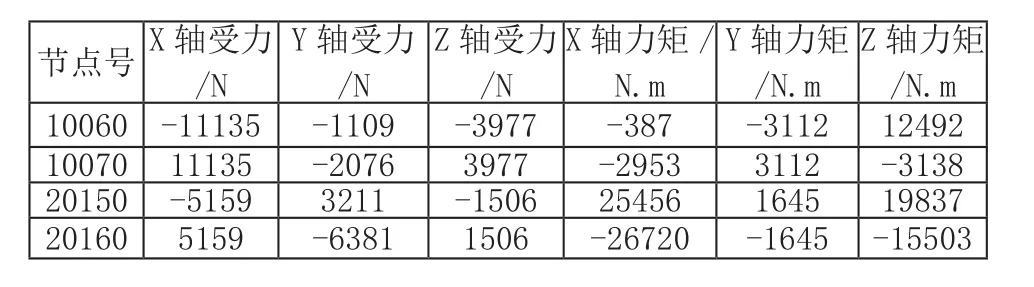

Caesar II计算得出高压导汽管法兰处的热态静力如表2。

表1 管系的计算参数

表2 高压导汽管法兰节点热态静力

2 法兰应力分析

2.1 模型的建立

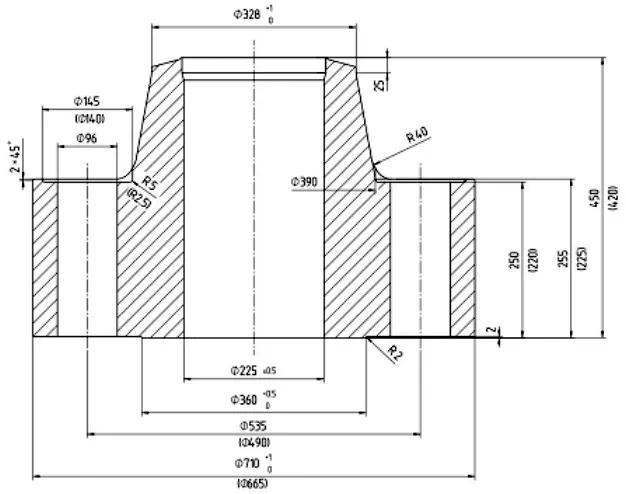

模型依据原法兰设计图纸建立全尺寸模型(如图4)。法兰接管长度大于2.5时可忽略边界的影响,因此接管长度取为一对法兰的长度840mm。倒角附近采用细网格保证应力分析准确性。

2.2 应力计算参数及单元选择

图4 导汽管法兰有限元模型a)及倒角细网格b)

法兰材料为B60N-S,弾模210GPa,泊松比0.29,热膨胀系数12e-6。上下法兰及法兰间垫片采用solid187单元,螺栓、螺母及接管采用solid45单元,上下法兰、法兰垫片、螺母与法兰、螺栓与法兰及垫片采用接触单元conta174与targe170。采用prets179预紧单元模拟螺栓的预紧荷载140MPa(螺栓直径76mm),管内壁内压16.66MPa,温度540℃。取法兰上下840mm,将CAESAR计算的法兰处静力、接管处的六个方向的内力作为荷载施加到Ansys模型中。

2.3 计算结果与分析

计算所得Mises应力云图(如图5~7),整个法兰的高应力区集中在螺栓孔倒角处,且螺栓孔之间部分沿径向应力变化非常明显。法兰盘外径附近应力较低,法兰接管部分应力约53MPa。这是由于法兰刚度比管道要大很多,管道端部的外荷载在法兰与管道连接处产生较大的应力。如图所示,法兰最大Mises应力达到了114MPa,位于B(E)点螺栓孔处;同时C点为3.8MPa,D点为30.08MPa,两者相差约7倍,应力梯度非常明显。

图5 Mises应力云图(a)

图6 Mises应力云图(b)

对比现场裂纹图1与云图结果,法兰裂纹位置与云图中Mises的高应力、高应力梯度区吻合。法兰在螺栓孔附近长期处于高应力、高应力梯度状态,存在疲劳裂纹,与文献[1]金相分析的结论一致。

3 法兰结构优化

3.1 新法兰结构

高压导汽管法兰优化前采用直管段取代法兰。新法兰进行了三处优化:

(1)增大法兰直径(665mm→710mm),为螺栓孔提供更大的节圆,增大螺栓孔中心距(490mm→535mm),加工螺栓孔平面时可少切削法兰颈部;

(2)增加法兰厚度(220mm→250mm),以减少弯应力;

(3)增加法兰颈部与螺栓孔平面倒角(R=2.5mm→5mm),以减少应力集中。改造前后法兰尺寸图如图8。

图7 Y向(法兰轴向)应变云图

图8 改造前后法兰尺寸图(括号内为改造前尺寸)

3.2 新旧法兰应力比较

对新法兰进行同上的应力分析,新法兰高应力区减小,且在倒角区域的最大Mises应力为旧法兰的70%,同时螺栓孔间沿径向应力梯度明显下降。新旧法兰应力对比图如图9。

图9 新旧法兰应力对比

4 结语

(1)对主蒸汽管道、高压旁路管道和高压导汽管的各管件进行建模,采用管道应力计算软件Caesar II对管系进行计算,获得热态时高压导汽管法兰节点处的力和力矩,并作为法兰应力分析的输入。

(2)对高压导汽管法兰采用Ansys软件进行应力分析,发现法兰颈部与螺栓孔平面的倒角处为高应力集中区、螺栓孔间沿径向为高应力梯度区,法兰裂纹位置与高应力、高应力梯度区相吻合。

(3)新的高压导汽管法兰采用了三处优化,倒角区域的最大Mises应力仅为旧法兰的70%,螺栓孔间沿径向应力梯度明显下降。