基于物联网的沥青路面施工全过程质量控制效果评价分析

2019-11-22王刚

王 刚

(太平洋建设集团有限公司,新疆 乌鲁木齐 830000)

1 系统简介

沥青混合料路面动态质量监控管理系统对沥青混凝土拌合站、沥青路面施工现场的信息实时采集、分析、预警及纠偏起到关键性作用,实现了整体监测及智能质量实时管控的目标[1-2]。

1.1 监测沥青拌合站生产质量数据

沥青拌合站动态监控系统用于监测沥青混合料生产过程中的集料配合比、油石比、温度、拌合时间等参数,并实时反应当前生产的混合料的级配曲线,分析当前沥青混合料生产质量是否符合规范要求。

1.2 运输车辆实时动态监测

运输车辆监测系统不但要记录装车车牌号、装车时间及运输轨迹等基本信息,还记录卸车的具体桩号及时间等信息,明确每车沥青混合料摊铺的具体位置,为不合格沥青混合料质量追溯提供支持。

1.3 摊铺、碾压作业监测

系统实时记录摊铺、碾压温度和速度等信息,并能智能分析判断初压、复压、终压遍数及轨迹重叠宽度是否满足标准实验段设定工艺要求,实时提醒施工人员,防止漏压、超压和碾压温度损失过快等情况出现。

1.4 施工质量追溯系统

系统通过采集施工过程的所有数据,并将其存储于服务器信息平台中心,实现对原始数据历史施工过程、施工参数、施工工艺的回溯和重放,便于后期路面问题的分析。

2 工程应用

2.1 生产数据分析选取

2.1.1 拌合站生产数据分析选取

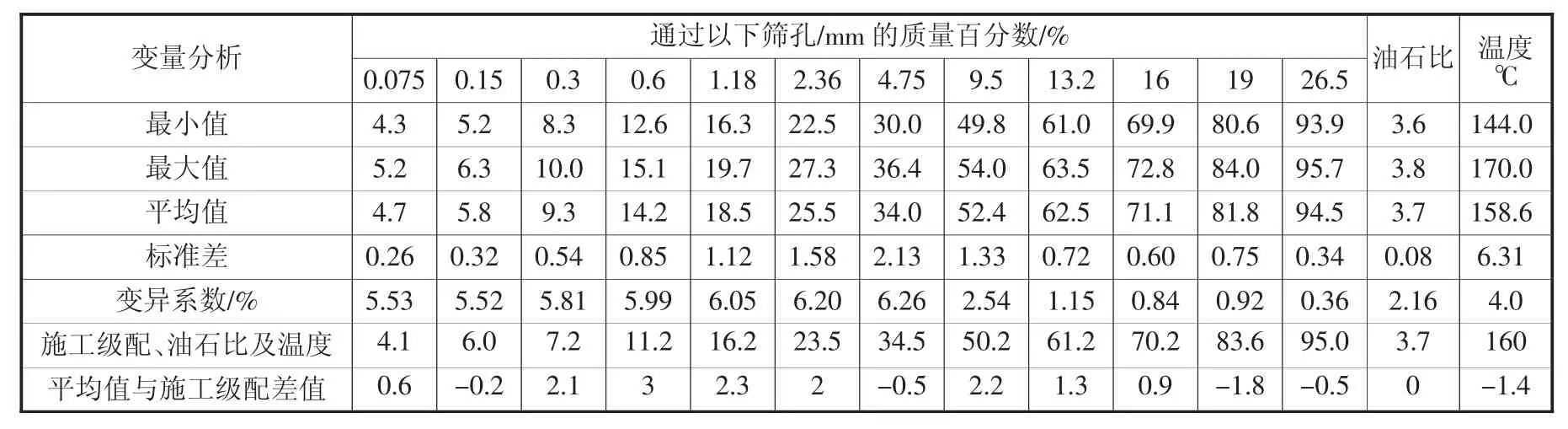

项目2017年7月18日某时段系统通过采集到的AC-25 沥青混合料各档热料、矿粉和沥青的质量数据,结合各档热料仓筛分的结果,依据配合比设计原理可以得到30 盘热沥青混合料的合成级配分析表如表1所示。

表1 沥青混合料合成级配分析表

由表1可以看出,拌合站采集温度和试验数据基本重合,能够实际反应混合料级配。

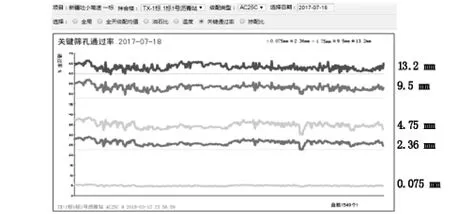

根据规范及设计要求,对该项目2017年7月18日全天549 盘的油石比、级配及关键筛孔0.075 mm、2.36 mm、4.75 mm 通过率进行分析,结果如图1、图2所示。

图1 油石比波动图

图2 关键筛孔通过率波动图

从图1可以看出,公路工程项目下面层AC-25油石比控制均在设计范围之内,油石比生产控制稳定。

从图2可以看出,AC-25 混合料级配各筛孔通过率变异系数在0.2%~2.8%之间,拌合楼关键孔0.075 mm、2.36 mm、4.75 mm 通过率在控制范围内,几个关键筛孔一直处于设计值附近,通过率良好,拌合级配控制比较稳定。

2.1.2 摊铺碾压生产数据分析选取

在路面施工的环节,系统主要通过监控摊铺碾压的温度、速度及碾压遍数等施工过程中的主要参数,从而达到对压实实时控制的目的[3]。

2.2 系统准确性分析

2.2.1 拌合楼系统准确性分析

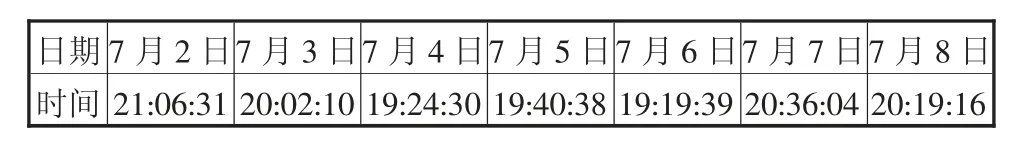

为了验证沥青混合料路面施工动态质量监控系统采集数据的准确性,在拌合站生产沥青混合料过程中随机取料,如表2,其中温度采用现场直接测试,然后在试验室进行抽提筛分,结果如表3。

表2 随机取料时间

表3 级配曲线对比数据

从表3中可以看出,室内抽提筛分试验结果变异性要略大于混合料生产时候系统监控的数据,这可能是取样不均导致级配变异。另外,可以看出系统监控数据的平均值和抽提筛分数据的平均值级配基本重合,说明沥青混合料拌合站动态质量监控管理系统的准确性较好。

2.2.2 摊铺碾压系统准确性分析

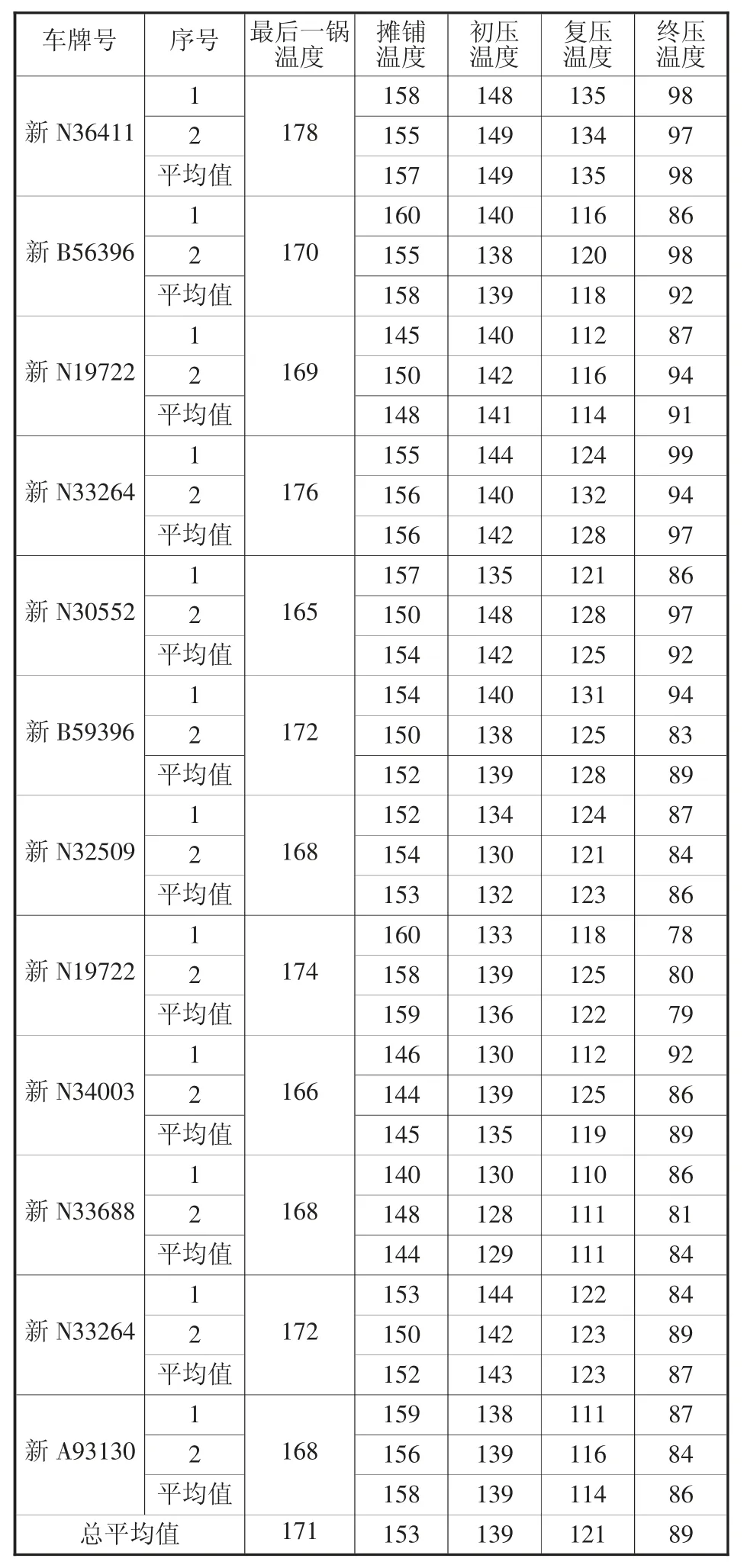

为了保证温度的准确性,本过程现场工作人员实时查看现场温度,如表4所示。

表4 (拌合站—摊铺—碾压)各环节间温度记录表 ℃

由表4可以看出,拌合站生产温度与摊铺温度平均温差为18 ℃左右,摊铺后温度与初压温度平均温差为14 ℃,初压温度与复压温度平均温差为18 ℃,复压温度与终压温度平均温差为33 ℃。

摊铺温度均值为153 ℃(规范大于130 ℃),初压温度为139 ℃(规范大于125 ℃),复压温度为121 ℃,终压温度为89 ℃(规范大于60 ℃)。

通过沥青路面施工监测系统实时控制沥青路面全过程施工,协助项目进行质量管理,如图3所示。

图3 摊铺碾压过程控制

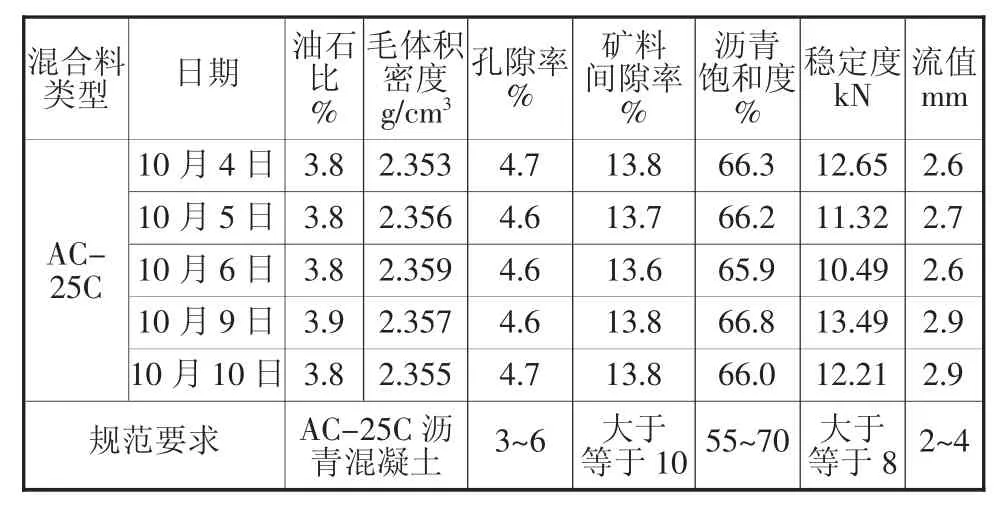

对摊铺碾压的位置进行标记,通过试验室马歇尔试验和压实度检测,结果如表5所示。

表5 下面层马歇尔试验结果

由表5可以看出,沥青混合料各项指标均符合规范[1]规定,有效保证了沥青路面的施工质量。

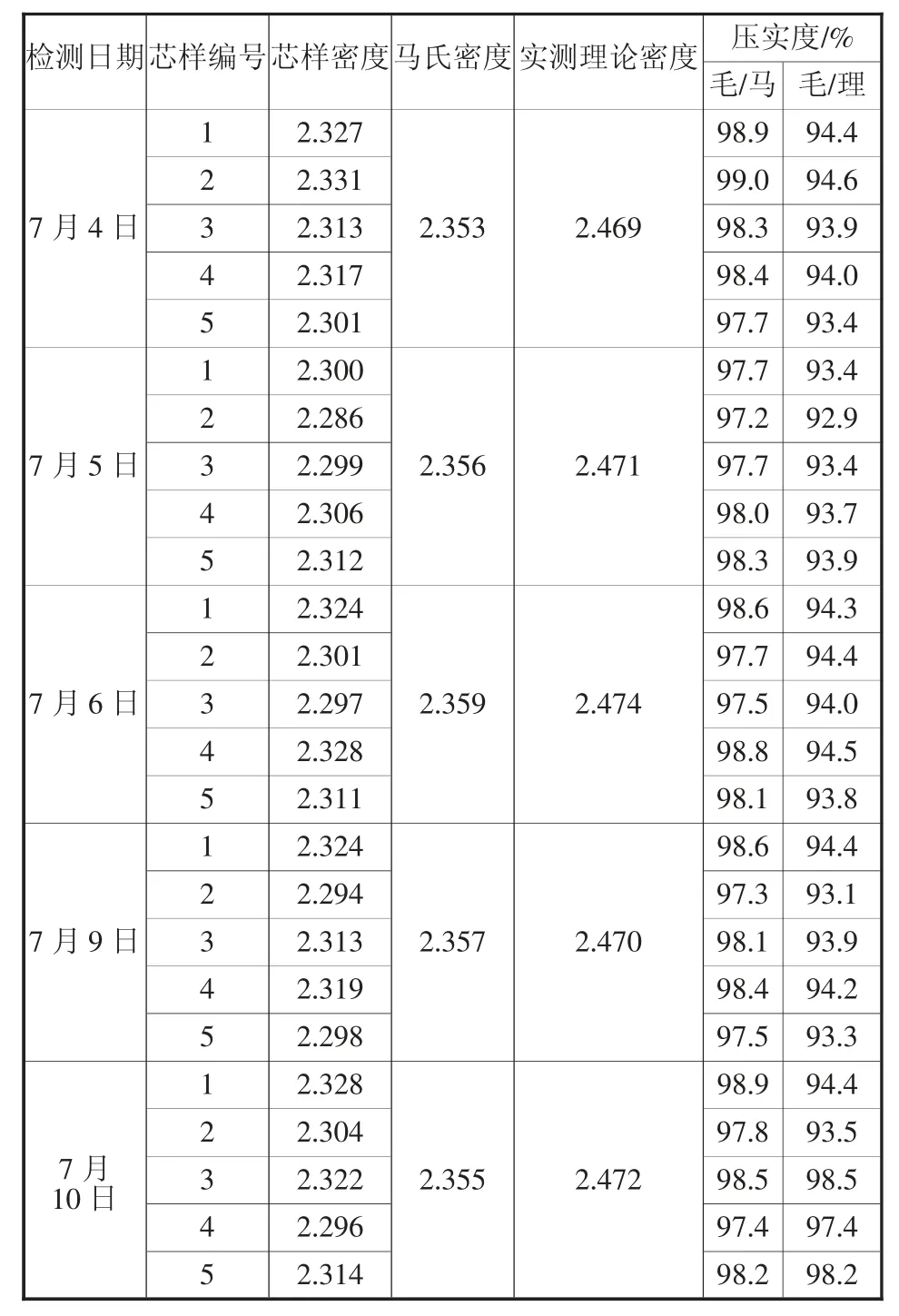

采用随机抽检的方式对路面现场进行压实度检测,检测结果如表6所示。

表6 芯样压实度检测

通过沥青混合料路面动态质量监控管理系统,实现了沥青路面施工全过程的精细化管控,最终保证路面压实度满足规范要求。

2.3 报警数据分析

对 2017年7月1日—2017年7月31日的AC-25 沥青混合料和AC-25 沥青混合料拌合的报警数据进行归纳统计分析。AC-25 沥青混合料系统记录的总数为11 929 盘,其中合格为11 916 盘,不合格导致报警盘数为13 盘,其中3 盘为级配超标,8盘油石比超标,2 盘级配、油石比都超标,统计表如图4所示。

图4 沥青混合料生产数据报表统计

另外通过厘米级GPS 精确定位及智能实时导航系统,当摊铺碾压过程出现碾压不到位,碾压遍数不够,温度流失过快等报警信息时,摊铺碾压操作手及现场技术人员会及时通过技术纠偏,保证路面的施工质量。

3 系统的评价

沥青混合料路面动态质量监控管理系统对沥青路面的施工实现从拌合站拌合、混合料装车及运输、沥青路面摊铺及碾压全过程的智能信息化闭合回路,同时实现拌合站每车料源与现场施工桩号的准确对应。拌合站质量缺陷预警及压路机碾压智能分析、纠偏对现场施工质量控制也起到关键作用[4]。

3.1 提升沥青路面施工的质量水平

通过该系统实现了对施工全过程的精细化管理,使得施工中的各项指标都得到有效管控。在信息化系统使用情况调研中发现,使用该系统的合同段沥青路面各项参数合格率均好于其他未使用路面施工信息化设备的标段,尤其是路面压实度指标的控制最为明显。

3.2 沥青路面施工质量风险控制能力显著增强

增加沥青路面施工信息化建设的投入,为沥青混合料拌合生产、运输及现场摊铺碾压各个环节中的成本及质量风险控制提供了有效实施预警及动态纠偏的手段,实现了各负其责的精细化管理,大幅度降低传统施工作业中的不可控风险。

3.3 路面施工成本控制与核算更加便捷

通过沥青混合料各项原材料的计量及运输车辆、摊铺机和压路机的台班数记录,可实现沥青路面施工成本的动态分析,从而实现沥青路面精细化成本控制与核算,通过每天施工中的动态成本核算,促使施工单位优化施工组织设计,为企业带来直接经济效益。

3.4 管理效率明显提高

采用此项技术后,可实时动态掌握拌合站、运输车辆、摊铺碾压设备之间的施工作业信息,实现了沥青路面施工作业各个环节的机械设备及人员的动态调度与联动均衡匹配生产,大幅度提升了项目管理效率;同时也可使业主实时掌握工程整体进度,发现制约因素,及时提出合理化管理建议。

4 结语

为了实现施工全过程的质量控制,项目引用了沥青混合料路面动态质量监控管理系统,实现了由传统施工到信息化施工管理思维的转变,通过系统的工程应用,实现了拌合、运输、摊铺碾压全过程的实时管控,业主、施工单位工作人员可对项目实现快速、准确的指导,从而提高施工质量,维护企业利益,减少资源的浪费。