高架线钢弹簧浮置板道床过渡段的设计应用

2019-11-21梁国君

梁国君

(北京九州一轨隔振技术有限公司,北京 100071)

随着城市生活水平的日益改善,人们对环境舒适性的要求日益提高,城市地铁的噪声和振动问题亦备受关注。钢弹簧浮置板道床是近年来城市地铁行业广泛采用的一种特殊等级轨道隔振主流技术措施,是将具有一定参振质量的钢筋混凝土道床板浮置于特定刚度的阻尼弹簧隔振器上,构成经典的“阻尼—质量—弹簧”隔振系统,具有三维弹性和稳定性,且能抑制和吸收固体声传导,从而减小轨道交通对周边环境的振动和噪声影响。

钢弹簧浮置板道床作为特殊减振道床,轨道设计和施工存在特殊性,《浮置板轨道技术规范》中钢弹簧浮置板道床轨道板允许最大下沉量3mm,钢轨允许最大下沉量4mm[1]。与其他减振道床或普通道床的钢轨下沉量均存在差异,因此为了保证轨道平顺性和行车安全性,不同的道床在相互衔接时必须有一段距离的过渡区段,以满足刚度的平稳过渡。

为确保列车运行平稳,浮置板轨道至相邻轨道的刚度不能突变,浮置板轨道的过渡段一般在浮置板轨道结构中实现,但在保证车辆运行安全的前提下依据过渡段刚度变化的幅值可利用扣件刚度的变化设置非浮置板轨道的过渡段[1],实际工程中也存在浮置板地段与非浮置板地段综合过渡的设计方式。本文主要结合深圳某地铁项目的高架桥上钢弹簧浮置板道床特殊情况,就其过渡段的优化设计进行探讨。

1 项目工况

该项目高架桥地段钢弹簧浮置板轨道由钢轨、扣件、预制钢筋混凝土道床板、RPC混凝土基底、钢弹簧隔振器、水平限位器、限位挡块及附属设施组成。轨道结构高度650mm(至桥梁面),超高在基底实现。钢弹簧预制板与道床衔接处均采用增加1对隔振器数量和大刚度隔振器的方式实现与非钢弹簧浮置板道床间的刚度过渡。隔振器垂向静刚度不大于8kN/mm,浮置板道床设计固有频率不大于16Hz。全线采用A型车,6节编组;设计轴重≤16t;最高行车速度:100km/h;接触轨供电;钢轨类型采用60kg/m、U75V热轧钢轨,标准钢轨长度25m,标准轨距1435mm;轨底坡:1/40(预制板模具承轨台上实现轨底坡);采用DT-III型小阻力扣件。

2 设计难点

2.1 结构特点

高架线由于其结构特点,对梁面总荷载有较严格的要求,该项目限定桥上轨道结构承重按3.2t/单线延米控制,断面结构见图1。高架线的钢弹簧浮置板在设计时需综合考虑达到减振效果的足够配重和不超过结构承重极限的平衡点,一般高架线的浮置板配重都会略低于地下线,会导致同样车况下高架线浮置板自身的振幅偏大,刚度过渡地段需考虑其差异性。

图1 U型梁钢弹簧浮置板断面图

高架桥桥跨较大,列车通过时桥梁自身存在弯曲变形,高架线浮置板设计时尚需考虑列车—轨道—桥梁系统耦合静力和动力学特性。

2.2 预制式浮置板结构

目前,钢弹簧浮置板行业迅速发展,按施工工艺分为现浇和预制式浮置板(简称“预制板”),预制板因其快捷、美观实用的特点被越来越多的使用,该项目也是为数不多的在高架线上采用的钢弹簧预制板结构,在创新的同时也增加了设计和施工的难度。

预制板的短板拼接结构(3~6m)相比现浇板的长板(15~25m)来说,局部板体变形会加大,与其他道床过渡段的设计中亦需差异化考虑。

3 钢弹簧过渡段的常规设计

地下线钢弹簧浮置板过渡段常规设计,通常是在钢弹簧浮置板上通过板端隔振器加密实现,在横向和纵向计增加八套钢弹簧隔振器,增加板端刚度与普通道床平顺衔接,见图2。

图2 常规设计浮置板过渡段平面图

非加密段浮置板隔振器纵向布置间距一般为间隔两组(1.2m)或三组(1.8m)扣件间距,在钢弹簧过渡段会根据相衔接的不同类型道床,调整为纵向一组扣件间距布置、横向钢轨两侧加密布置。一般现浇浮置板仅通过隔振器加密就能实现刚度过渡,无需改变隔振器刚度。

目前国内的浮置板常规项目均采用此过渡方式。实际运行和测试检测效果也证明了这种过渡方式是可行、实用、安全的。

4 高架线钢弹簧过渡段的设计

4.1 初步设计方案

中桥上的预制板设计采用长度为3.6m、4.6m、4.8m的三种型号,以适应不同长度桥跨与浮置板板长的合理搭配。浮置板过渡段的预制板划分为加密板和标准板。以3.6m板为例,通常项目3.6m标准板采用线路纵向隔振器间距1.2m布置,加密板采用增加4套隔振器、纵向0.6m间距布置。该项目由于桥上线预制板边接触轨安装孔位置与隔振器位置相冲突,调整为加密板增加2套隔振器,见图3。

图3 钢弹簧浮置板过渡段平面图

刚度过渡方案:钢弹簧预制板与其他道床衔接处采用增加1对隔振器数量和大刚度隔振器的方式实现与非钢弹簧浮置板道床间的刚度过渡。

4.2 仿真模拟计算

初步方案确定后,建立列车—轨道—桥梁系统耦合动力分析模型,计算耦合模型动力响应并进行后处理分析。基于梁单元模型,建立了无砟轨道梁格动力分析模型,既方便计算也可以进行三维动力分析。钢轨采用欧拉梁单元,轨道板离散为梁格,钢轨和轨道板之间采用弹簧阻尼体系连接,板下基础对轨道板的支承也离散为弹簧阻尼体系。根据轨道板的受力特点,轨道板离散为两根纵梁,在扣件位置处,两根纵梁采用横梁连接。采用梁格法建立列车—轨道—桥梁时变系统中桥梁模型。分析列车行车的安全性、轨道和梁结构动力响应、钢弹簧浮置板的减振效果、浮置板过渡段平顺性等。

以高等减振[2]地段过渡到钢弹簧浮置板地段的计算结果为例,过渡段前两张板钢弹簧刚度为7.35kN/mm,后接标准段钢弹簧刚度6.9kN/mm,第一个钢弹簧处加密。过渡段选择直线地段。

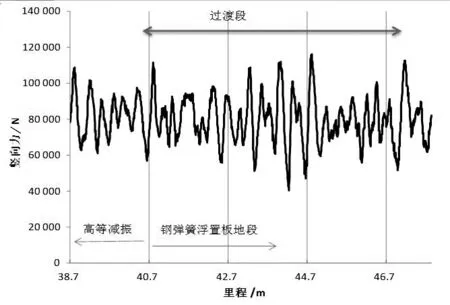

(1)轮轨力变化:当车辆经过过渡段时,第一辆车第三组轮对轮轨力见图4,轮轨力没有出现突变。

图4 轮对经过过渡段时竖向轮轨力

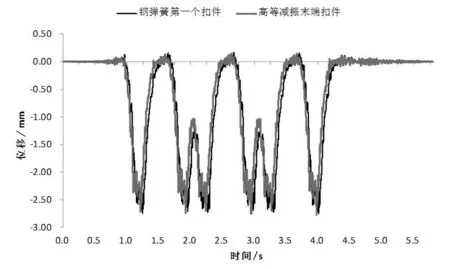

(2)过渡段位移差:高等减振地段位移为2.77mm,钢弹簧减振地段位移为2.75mm,高等减振与钢弹簧地段可实现平稳过渡且满足浮置板规范要求,见图5。钢弹簧地段钢轨振动加速度略大于高等减振地段。

图5 过渡段钢轨位移曲线

(3)过渡段安全性和平稳性指标符合相关标准限值。针对钢弹簧浮置板与中等减振道床的过渡、与普通道床的过渡采用类似分析建模,最终选定合理的隔振器刚度满足浮置板过渡段设计要求。本工程的计算设计及应用主要基于往期工程的经验、数据及理论建模,该项目目前尚未正式运营,因此项目运营后的现场实际测试和长期跟踪观察也应成为设计应用的关键环节。

5 结语

目前,钢弹簧浮置板道床作为特殊的减振措施,在国内已广泛应用,技术也日趋成熟,相关的配套技术设计也趋于完善。但相关行业标准和国家标准仍滞后于实际施工和技术发展,无法做到相得益彰、齐头并进,某些方面也阻碍了行业的持续创新。

在《浮置板轨道技术规范》中明文规定:过渡段的长度应根据与相邻轨道的综合刚度差计算取值,不宜小于20m[1]。而在实际工程中,一般过渡段长度不超过10m,且从模拟分析来看,过渡段在防止刚度突变时起到关键作用的就是第一个接触断面的隔振器刚度,从现场的测试效果和运营使用效果来看,目前的常规设计全部是安全、稳定、符合标准的。

在北京市浮置板的企业标准中,弹簧浮置板轨道与两端轨道结构的弹性过渡应在浮置板范围内完成,过渡段的长度应按轨道刚度平稳过渡的原则计算确定[3]。此标准中仅规定了设计原则,不再明确要求过渡段的长度。这也是更合理更人性化的变更调整。

结合工程应用实例,通过对高架线钢弹簧浮置板过渡段的设计与性能分析,设计引导施工、施工反馈设计,在确保行车安全性和减振性能的前提下,合理设计钢弹簧浮置板与其他道床的平顺过渡。