深圳地铁不同减振等级预制板轨道施工综述

2020-10-12蒋建政周华龙刘锦辉周昌盛

蒋建政 周华龙 刘锦辉 周昌盛

(1.中铁二院工程集团有限责任公司,四川成都 610031; 2.深圳市地铁集团有限公司,广东深圳 518026)

我国城市轨道交通建设发展迅速,自1969年北京地铁1号线开通运营到2018年底,我国大陆地区城市轨道交通运营里程已达5 761.4 km,其中地铁运营里程为4 354.3 km[1]。2019年9月,国务院发布了《交通强国建设纲要》。可以预见,在未来较长一段时间内,我国城市轨道交通建设仍将处于高速发展的阶段。

轨道起着保证车辆安全、平稳、舒适运行的作用,其施工质量和建设工期将严重影响整条线路的建设进度。因此,如何保证轨道高质量、高效率完工对于地铁建设至关重要。目前,已有许多关于地铁轨道施工的研究,刘道通等[2]认为,宜采用铝热焊接材质不同的钢轨,采用架轨法施工能够有效保证库内立柱式轨道施工精度;刘锦辉等[3]介绍现浇橡胶隔振垫道床施工工艺;孙洪强[4]结合哈尔滨地铁建设经验,从减振轨道选型、土建施工和减振轨道性能评价三方面提出轨道减振的建议。李江涛等[5-9]介绍用于现浇钢弹簧道床施工中的散铺法和预制钢筋笼法以及预制短板钢弹簧和半预制短板钢弹簧道床施工工艺;曹德志[10]以上海地铁12号线370 m普通预制板轨道试验段为背景,介绍了普通预制板的应用现状;徐历英[11-12]介绍了现浇钢弹簧浮置板道床施工技术。针对减振垫预制板轨道,杨秀仁等[13]在预制板制造、预制板轨道设计理论及智能化施工装备研制等方面进行了研究,并在厂内试验段测试了研制的预制板轨道智能化施工装备性能。郝晓成等[14-15]认为,与现浇整体道床相比,地铁板式轨道降低了轮轨横、垂向力,有利于行车安全。

综上所述,以往研究多集中于减振轨道选型、土建施工和减振轨道性能评价等方面,鲜有关于地铁预制板轨道施工工艺的研究。实际上,受施工场地和施工人员主观操作误差的影响,施工时难以有效控制现浇整体道床轨道的质量,且易于造成材料浪费。而预制板在工厂标准化、批量化生产,能够有效控制预制板的生产质量和效率。以下基于深圳地铁6号线工程实践,系统介绍不同减振等级预制板轨道的施工工艺,为后期预制板轨道大规模应用于地铁建设提供技术支撑。

1 深圳地铁6号线轨道工程背景

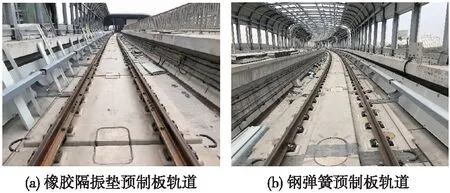

深圳地铁6号线全长37.626 km,其中,高架线长24.616 km,地下线长5.647 km,设计最高行车速度为100 km/h。高架线附近存在大量敏感建筑物,为此,采用了不同减振等级轨道和声屏障的综合措施,以有效控制列车在高架线上运行时所产生的噪声。深圳地铁6号线高架线全部采用预制板轨道,长度分别为3.5 m、4.1 m、4.7 m。限于篇幅,仅对高等减振轨道中的3.5 m长预制板进行介绍(如图1所示,中等、普通减振轨道结构也与之相似)。其中,图1(a)是用于高等减振轨道中的橡胶隔振垫预制板示意,图1(b)是橡胶隔振器预制板示意。图2(a)为橡胶隔振垫预制板轨道,图2(b)为钢弹簧预制板轨道。由图1、图2可知,深圳地铁6号线采用的预制板轨道简洁、美观、大方,该预制板采用限位凸台和板间剪力铰限位,其结构形式不同于文献[5-8,10]涉及的预制板轨道结构,主要区别在于后者涉及的预制板轨道通过基底限位凹槽、板底预留门型筋和预制板两侧二次浇筑混凝土限位。

图1 高等减振轨道用预制板示意

图2 施工中的预制板轨道

2 高等减振预制板轨道

深圳地铁6号线采用的普通及中等减振预制板轨道由钢轨、扣件系统、预制板、土工布、自密实混凝土层、限位凸台等组成。其中,普通预制板轨道应用于地下线,并未用在高架线上。此外,不同于普通、高等减振轨道和特殊减振轨道,中等减振轨道通过双层非线性减振扣件实现一定程度的减振降噪。普通及中等减振预制板轨道施工工艺与高等减振预制板轨道相似,不同之处在于前者不存在预制板和橡胶隔振垫复合。

深圳地铁6号线采用的高等减振轨道有2种形式,即橡胶隔振垫预制板轨道和橡胶隔振器预制板轨道。分别由钢轨、扣件系统、预制板、橡胶隔振垫或橡胶隔振器、自密实混凝土层(基底)、限位凸台等组成。施工步骤主要有:基底施工、预制板铺设和限位凸台浇筑。

2.1 橡胶隔振垫预制板轨道施工

(1)预制板和隔振垫复合

工厂制造的预制板设计强度、外观质量和尺寸偏差经检验合格后,粘贴橡胶隔振垫(包括限位凸台缓冲垫及浇筑孔缓冲垫),橡胶隔振垫需粘贴牢固且四周不得有缝隙;此外,橡胶隔振垫边缘需采用橡胶密封条密封,以防止异物进入橡胶隔振垫与预制板之间的空隙。粘贴橡胶隔振垫后的预制板如图3所示。

图3 粘贴橡胶垫后的预制板

(2)基底施工前期准备

土建单位交付作业面后,铺轨单位需要组织专业的测量人员复测土建结构,复测结果满足设计要求后,方可进行基底施工。

①预制板初铺放样

根据设计单位提供的线路资料,测量人员测量、计算并在桥梁底板上放样出每块预制板的铺设位置。

②梁面凿毛

对轨道中心线两侧一定范围内的现浇梁进行表面凿毛(凿除预制梁表面的浮浆),完成后将梁面清理干净,经检查合格后进行下一步工序。

③铺架机安装

铺架机走行轨中心线必须与线路中心线一致,其轨顶标高应高于道床面。走行轨支架和支腿均采用膨胀螺栓和扣板固定。膨胀螺栓应设置在桥面无预应力钢筋处。此外,走行轨必须超前基底铺设,以便转运建材和垃圾。

④基底钢筋的绑扎

在铺轨基地加工基底钢筋,将加工后的成型钢筋运输至作业面,并在现场进行绑扎。

⑤采用吊车将预制板吊装上桥,按照测量放样的中线、边线及板缝位置粗铺预制板;粗铺精度应该控制在调节器调节范围内,粗调完毕后,应采取必要的防水措施。

(3)预制板精调

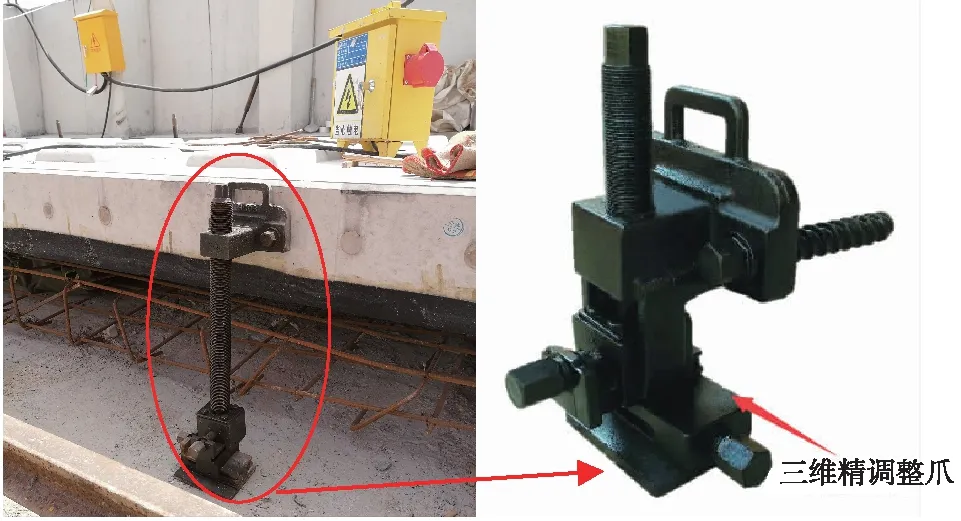

预制板粗铺完成后,需要及时使用精调支座调整预制板的安装精度。为提高精调支座利用率和预制板精调作业效率,保障施工进度,施工现场采用如图4所示的精调支座。预制板精调完毕后,需要在预制板四周安装封边模板、抗上浮支架,设置排气孔槽,曲线地段还需安装防侧向位移支架。

图4 轨道板精调器

(4)自密实混凝土浇筑

①浇筑自密实混凝土前,需要再次检查预制板固定状态,保证调节器无松动、封边装置固定牢靠且密封良好、预制板抗上浮支架调节螺杆无松动。此外,还需要检查自密实混凝土拌合物性能是否满足要求。自密实混凝土从预制板中心孔浇筑。预制板前后凸台孔及模板四角作为浇筑自密实混凝土时的排气孔及观察孔。

②浇筑孔周围的预制板板面需要铺设土工布,以防止混凝土污染。

③自密实混凝土浇筑

选用具有自转功能的混凝土专用运输车运输自密实混凝土,尽量减少自密实混凝土转载次数和运输时间。浇筑自密实混凝土时,确保漏斗中的混凝土量能够实现单块预制板基底一次性浇筑且漏斗中的自密实混凝土不出现中断和漩涡。当模板四周排气孔排出的自密实混凝土出浆溶度与进浆溶度一致时,应及时封闭排气孔。

自密实混凝土浇筑完成后,需要再次检查预制板的几何状态。若预制板几何位置变化较大,则需要增加压紧装置或防侧移装置,以矫正预制板几何位置。预制板几何位置符合要求后,需要及时采用土工布对浇筑完成的基底进行覆盖,图5为待浇筑的橡胶隔振垫预制板轨道。

图5 待浇筑的橡胶隔振垫预制板轨道

(5)模板拆除

自密实混凝土浇筑完成后,其强度、温度达到一定要求后才可以拆除模板、压板装置及精调爪。拆除模板后,应对混凝土进行必要的养护,并在自密实混凝土达到一定强度后进行下一步工序。

(6)钢轨及扣件安装

钢轨、扣件运输至作业面后,安装钢轨、扣件,复核及调整轨道几何尺寸。施工完成后,按照GB/T 50299—2018《地下铁道工程施工及验收标准》验收。

2.2 橡胶隔振器预制板轨道施工

橡胶隔振器预制板轨道采用的橡胶隔振器主要由帽形预埋件、橡胶弹簧、调高垫板、限位柱组成,如图6所示。其中帽形预埋件需要在预制板制造时精确预埋在预制板板底。

图6 橡胶隔振器及帽型预埋件示意(单位:mm)

(1)基底施工

土建单位交付作业面后,铺轨单位需要组织专业的测量人员复测土建结构,复测结果满足设计要求后,方可进行基底施工。

①预制板基底放样

②梁面凿毛

应对轨道中心线两侧一定范围内现浇梁表面及预制梁表面未拉毛位置进行凿毛。完成后,将梁面清理干净,经检验合格后进行下一步工序。

③铺架机安装

铺架机走行轨中心线必须与线路中心线一致,其轨顶标高应高于道床面。走行轨支架和支腿均采用膨胀螺栓和扣板固定。此外,走行轨的铺设必须超前基底铺设,以便转运建材和垃圾。

④基底钢筋绑扎

在铺轨基地加工预制板基底钢筋,加工完成后的成型钢筋运输至作业面,并在作业现场绑扎。

⑤基底模板安装

模板安装前,需要检查模板的平整度和清洁度,验收合格后方可浇筑基底混凝土。

⑥基底混凝土浇筑

浇筑混凝土前,需要再次检查钢筋、模板、标高等是否符合设计要求。检查合格后,从基底一侧开始按顺序浇筑混凝土;施工时要严格控制基础面标高并预留设计顶升量;收平混凝土抹面后及时复测承载橡胶隔振器的混凝土部位标高,以保证基底混凝土表面平整度符合设计要求。施工完毕后,及时清理散落的混凝土。混凝土浇筑完成后,及时进行混凝土养护。

(2)预制板铺设

①预制板放样

根据测量基标,将每块预制板轮廓(4条边线)及橡胶隔振器的位置放样在基底表面上;然后测量橡胶隔振器中心处对应的混凝土表面平整度是否满足要求;平整度满足要求后,再测量其标高,并计算所需调高垫片厚度。

②橡胶隔振器安装

橡胶隔振器中的限位柱为柱状物,其下部埋入基底内,上部嵌入调高垫板及橡胶隔振器限位支座内以约束调高垫板及橡胶弹簧的横向位移。限位柱上方安装一定数量的调高垫片以满足设计标高,再安装橡胶弹簧,安装后的橡胶隔振器如图7所示。

图7 橡胶弹簧安装示意

③预制板铺设

生产出的预制板其设计强度、外观质量和尺寸经检验合格后运至铺轨基地。首先,根据设计资料将预制板运送至对应的工作面,现场粘贴凸台缓冲垫。铺设预制板时,采用铺架机将预制板吊至基底上方,初步调整预制板位置,确保预制板轮廓和测量投影边线重合;然后将预制板落在橡胶隔振器上,完成落板后,复核预制板的铺设位置并检查每个橡胶隔振器是否都处于受力状态,如果有橡胶隔振器不处于受力状态,应采用专用精调器调整。

图8展示了橡胶隔振器预制板轨道的施工现场。图8中区域A是已经完成了凿毛处理的桥梁梁面、区域B是浇筑完成的基底、区域C则是安装完预制板后的橡胶隔振器预制板轨道。

图8 橡胶隔振器预制板轨道施工现场

(3)限位凸台浇筑

浇筑混凝土前需做好密封措施,防止混凝土泄露到预制板与基底的空隙中;浇筑时应防止凸台预埋钢筋与粘贴的凸台缓冲垫抵触,混凝土应浇筑至预制板顶升后板顶面高度。限位凸台浇筑完成后,采用土工布覆盖、洒水养护。待完成所有工序后,清除浮置板板底异物并安装密封条;最后安装钢轨及扣件。按照GB/T 50299—2018《地下铁道工程施工及验收标准》验收。施工完成后的橡胶隔振器预制板轨道如图9所示。

图9 施工中的橡胶隔振器预制板轨道

3 特殊减振预制板轨道施工

深圳地铁6号线特殊减振轨道采用钢弹簧预制板,其施工过程与橡胶隔振器预制板轨道的施工过程类似。主要区别在于:①钢弹簧预制板轨道基底采用RPC混凝土浇筑;②预制板铺设完成后,安装钢弹簧隔振器,然后进行预制板顶升作业,再安装和精调钢轨、扣件;最后进行混凝土限位凸台浇筑。主要施工步骤如下。

(1)基底施工

①预制板基底放样

②基底处理

③混凝土限位凸台钢筋绑扎

钢弹簧预制板轨道的基底采用RPC混凝土浇筑,里面含有大量钢纤维,不存在基底钢筋绑扎作业,但需要在限位凸台处设置预埋钢筋。

④模板安装

⑤基底混凝土浇筑

钢弹簧预制板轨道基底混凝土采用RPC混凝土。浇筑完成后需要检查基底混凝土表面平整度是否符合设计要求,再复查安装钢弹簧隔振器处对应的混凝土表面标高。

(2)预制板铺设

①铺设预制板

②钢弹簧隔振器安装

使用专用工装在需要安装水平限位器的基底混凝土表面钻孔,清理弃渣后安装水平限位器、隔振器,如图10(a)、10(b)所示。安装隔振器时需要核对其平面位置,并注意过渡段前2块预制板应采用大刚度隔振器。

③预制板顶升

采用专用千斤顶顶升预制板,顶升前应将道床清理干净,测量轨道实际标高;按照设计要求增减调平垫片,控制预制板顶升高度。钢弹簧隔振器安装位置满足设计要求后,固定调平垫片,防止钢弹簧预制板轨道在使用过程中调平垫片发生移动,如图10(c)、图10(d)所示。顶升完毕后安装剪力铰。

图10 钢弹簧隔振器安装流程

(3)限位凸台混凝土浇筑

安装完成预制板和隔振器后,再安装和精调钢轨、扣件,然后浇筑限位凸台。

①限位凸台模板安装

绕预制板限位凸台一周安装模板,模板下部应紧贴基底,防止混凝土进入预制板和基底之间的空隙。

②限位凸台弹性垫层安装

用弹性垫层环绕限位凸台一周。弹性垫层与基底接触的四周用玻璃胶密封,与凸台钢筋之间设置混凝土垫块,保证弹性垫层位置在混凝土浇筑时不发生变化。

③浇筑混凝土。

④拆模后及时养护混凝土限位凸台。

(4)安装密封条

①盖上钢弹簧隔振器外套筒顶盖,上紧顶盖紧固螺栓,避免杂物进入破坏钢弹簧隔振器。

②在预制板两侧、板间连接缝安装密封条。

4 结论及建议

介绍了深圳地铁6号线不同减振等级预制板轨道施工工艺,该施工工艺涵盖多种减振等级预制板轨道,具备良好的可靠性和成熟性,已经大规模成功应用于深圳地铁6号线预制板轨道施工。相较于传统现浇混凝土整体轨道,预制板轨道施工便捷、施工精度高、减少了现场大量人工作业,但是工程实践中需要注意以下几个问题。

(1)浇筑限位凸台时,凸台预埋钢筋容易与粘贴在限位孔上的弹性材料抵触,此时可以采用混凝土块隔离预埋钢筋和弹性材料,保证凸台预埋钢筋有足够厚度的混凝土保护层。

(2)浇筑橡胶隔振垫浮置板轨道自密实混凝土时,需要严格控制混凝土性能和浇筑流程,避免橡胶隔振垫与基底表面脱空。

(3)基底混凝土浇筑完毕后,其表面出现不满足设计要求的局部凸出或凹陷时,应采用挖掉局部不符合要求的混凝土再进行浇筑的方式整修。