城市轨道钢弹簧浮置板隔振器设置方案研究

2022-10-28范先知

范先知

(中铁十五局集团路桥建设有限公司 江苏南京 210031)

1 引言

城市地铁轨道减振降噪形式越来越多,从传统采用轨道扣件进行普通、中等减振,到现在的高等、特殊减振道床“钢弹簧浮置板”技术。钢弹簧浮置板道床是近年来地铁行业采用的一种新型高等级轨道隔振主流技术装置,是将具有一定参振质量的钢筋混凝土道床板悬浮固定于特定刚度的阻尼弹簧隔振器上[1],构成“质量-弹簧”隔振系统,具有三维弹性和稳定性,且能抑制和吸收固体声传导,从而减小轨道交通对周边环境振动和噪声影响。本文对钢弹簧浮置板道床隔振器设置进行调整优化分析,以达到提高减振效果,提升列车运行平稳性的目的。

2 工程概况

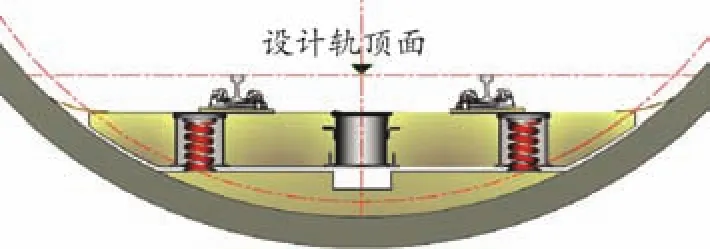

合肥市轨道交通4号线为一条西至东北方向L型“骨干线”,线路全长35.7 km,全部为地下线。西侧起于鸡鸣山站,北端止于东方大道站。单线铺轨长度92.754 km,其中特殊减振长度为2.272 km,高等减振长度为1.828 km。特殊及高等减振道床均采用钢弹簧浮置板形式。钢弹簧浮置板轨道结构是一种特殊减振轨道结构形式[2],由道床板、基底、钢弹簧隔振器、剪力铰、密封条、水平限位装置、钢轨与扣件等组成,如图1所示。将具有一定质量和刚度的混凝土道床板置于钢弹簧隔振器上,构成质量-弹簧-隔振系统。钢弹簧浮置板按阻尼不同分为液体阻尼和固体阻尼两种,分别适用于特殊减振和高等减振道床[3]。钢弹簧浮置板道床系统对于轮轨振动隔振效率可达到95%。

图1 钢弹簧浮置板道床横断面

3 原设计方案

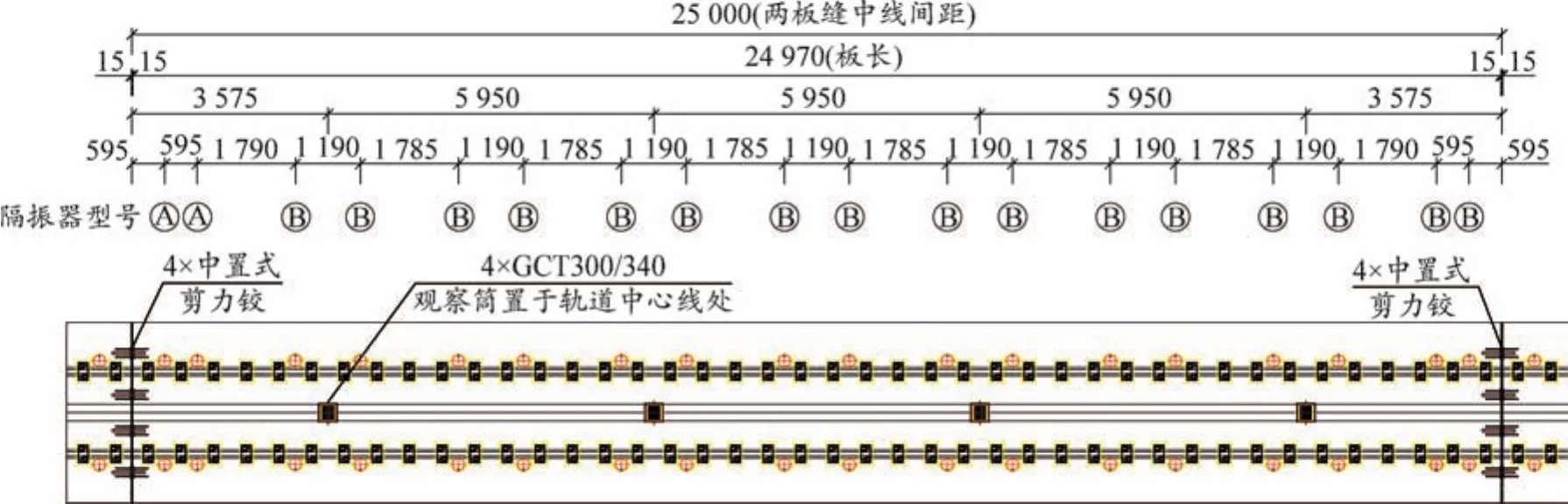

标准道床板原设计方案长度为25 m,板厚340 mm,板端隔振器采用加密布置,垂向刚度为5.33 kN/mm;板中隔振器按2~3间距布置,垂向刚度为6.66 kN/mm。板下总刚度为229.12 kN/mm。隔振器按照1-1-3-2-3-2-3-2-3-2-3-2-3-2-3-2-3-1方式,沿左、右轨对称布置(数字代表间隔轨枕数量),整板用隔振器数量共计36个,其中板端用隔振器8个、板中用隔振器28个,如图2所示。

图2 标准板原设计隔振器布置(单位:mm)

4 方案优化原因

4.1 隔振器形式不统一

原25 m标准板设计方案板端和板中用隔振器垂向刚度分别为5.33 kN/mm和6.66 kN/mm,形式不统一,给施工及后期维护增加了难度,且数量较多、整板重量较大,对施工影响较大。

4.2 板端平顺性较差

原标准板隔振器垂向刚度为6.66 kN/mm及5.33 kN/mm,其中6.66 kN/mm刚度隔振器用于浮置板板中位置,5.33 kN/mm刚度隔振器连续两组布置于浮置板板端位置,经计算及线上实测结果显示:浮置板端垂向位移较小,存在刚度突变,不利于浮置板间平顺性[4]。根据测试结果分析,浮置板板端隔振器并排加密造成刚度突变,板端位移与板中位移差值较大,最大值超过1 mm,不利于行车平稳性。为提高浮置板间平顺性,需对浮置板隔振器布置方式进行优化。

4.3 减振效果有提升空间

钢弹簧浮置板轨道结构是具有一定质量和刚度的混凝土道床板置于钢弹簧隔振器上,构成的质量-弹簧-隔振系统[5]。由隔振器进行调谐、吸收能量,达到减隔振的目的。

该质量-弹簧系统固有频率可采用竖向单自由度模型简化计算:

式中:K为浮置板系统隔振器竖向刚度;M为浮置板系统质量。

浮置板系统频率一般为6~16 Hz,在此范围内,固频越低减振效果越好。浮置板隔振系统的设计原则为:应使浮置板结构垂向频率低于地铁车辆运行时的激振频率倍以下,方可起到隔振作用。

上述理论基于单自由度理想模型,工程中实际浮置板下隔振器数量较多,为多自由度体系。对于多自由度浮置板系统,其板下隔振器分配应尽可能均匀,使浮置板在竖直方向变形均匀,近似于一个整体,才更接近于竖直方向上的单自由度体系[6]。而现有浮置板板端隔振器加密布置,刚度较大,容易形成类似于两端简支的梁模型,浮置板自重下垂向变形更接近于弯曲而不是竖直方向的上下平动,不利于浮置板配重整体减振。

5 优化方向

5.1 隔振器布置方案优化

根据现有隔振器布置方案存在的问题,经多方案仿真计算和比选,提出优化方案如下:

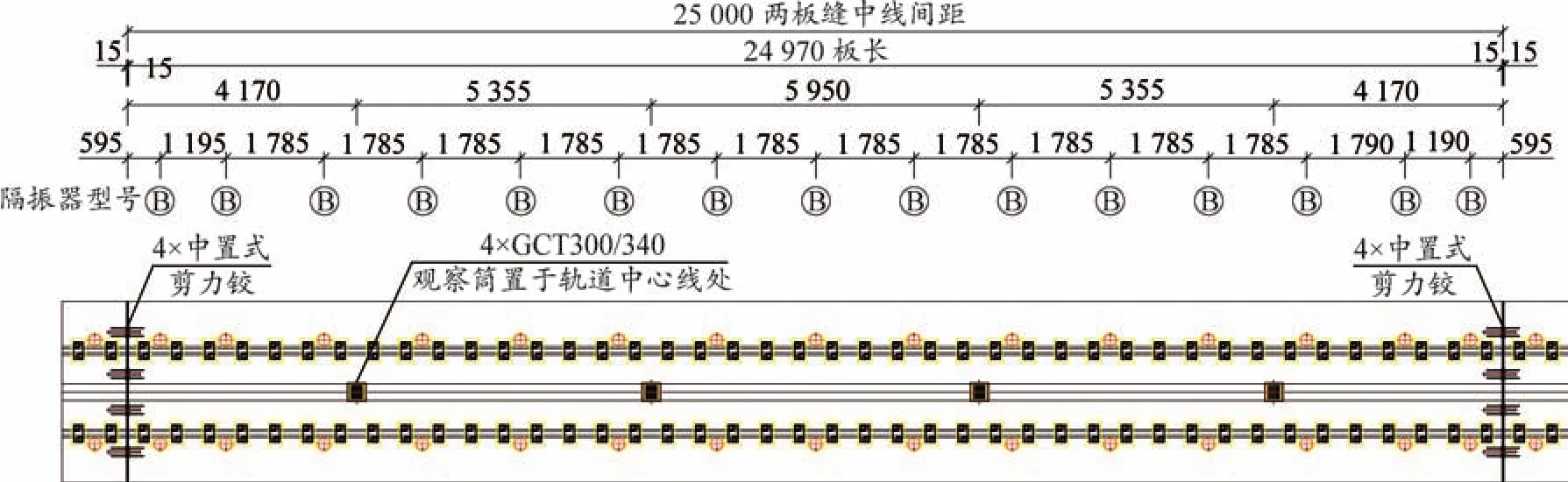

优化隔振器布置,以25 m标准板为例,隔振器按1-2-3-3-3-3-3-3-3-3-3-3-3-3-2方式,沿左、右轨对称布置(数字代表间隔轨枕数量),整板用隔振器数量共计30个。优化后隔振器布置如图3所示。

图3 标准板隔振器优化布置(单位:mm)

5.2 隔振器选型优化

根据仿真计算结果,隔振器垂向刚度统一采用7.5 kN/mm。隔振器通过型式检验和铁科院各项测试,各项指标(刚度、阻尼及疲劳性能等)均满足设计要求[7],已在成都、洛阳等城市轨道交通线路应用,运行情况良好。

6 仿真计算与分析

6.1 三维建模

采用有限元软件建立车辆-轨道-浮置板-隧道-土体耦合三维动力有限元模型,对浮置板工作性能进行仿真计算。采用大土体结构建模,基底和土体均采用实体单元模拟,其中土体采用Mohr-Coulomb模型,基底采用线弹性模型。假设土体与基底之间接触良好,不考虑结构间相对位移[8-9]。

6.2 标准浮置板动力响应

采用液体阻尼钢弹簧,弹条为DTⅥ2型扣件,扣件静刚度约30~35 kN/mm。

(1)垂向位移

经计算列车经过钢弹簧浮置板道床时,浮置板动态最大垂向位移为2.81 mm,钢轨动态最大垂向位移为3.67 mm,满足《浮置板轨道技术规范》(CJJ/T 191—2012)中“浮置板竖向位移不应大于3 mm及钢轨垂向位移不应大于4 mm的要求。

(2)减振效果

①固有频率

浮置板固有频率可采用竖向单自由度模型简化计算。

根据式(1),得出矩形隧道内标准板固有频率为8.46 Hz。

②分频最大Z振级

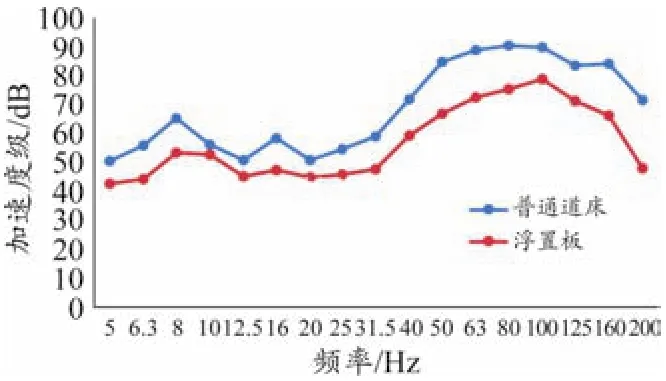

对普通整体道床及浮置板整体道床隧道壁垂向加速度进行傅里叶变化,可得到普通道床断面、浮置板断面隧道壁垂向振动加速度级对比,如图4所示。

图4 浮置板隧道壁垂向加速度级对比

由图4可知,浮置板道床相对于普通道床,在整个频段范围内隧道壁垂向振动衰减效果明显。

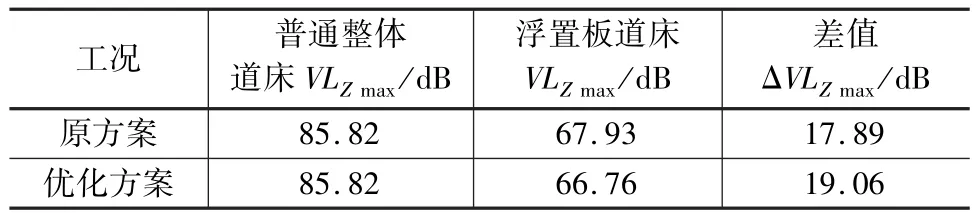

③最大Z振级VLZmax

按照GB/T 13441.1—2007计权得到普通整体道床VLZmax、浮置板道床VLZmax、浮置板道床相对于普通整体道床的隧道壁振动差值ΔVLZmax,见表1。

表1 浮置板道床隧道壁垂向VLZ max和ΔVLZ max

按相关规范计权得到的普通整体道床隧道壁VLZmax为 85.82 dB,浮置板道床隧道壁VLZmax为66.76 dB,两者振动差值ΔVLZmax为19.06 dB>16 dB,满足不低于16 dB的要求。

6.3 行车安全性

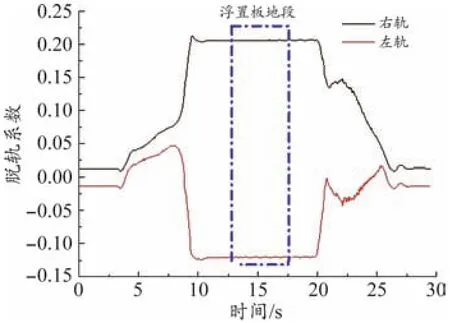

通过软件计算分析脱轨系数、轮重减载率,结果见图5、图6。

图5 脱轨系数计算结果

图6 轮重减载率计算结果

线段脱轨系数最大值为0.203<1.0,曲线段轮重减载率最大值为0.14<0.6。均满足满足规范《铁道机车动力学性能试验鉴定方法及评定标准》规定的容许范围第一限值要求[10]。综上所述,优化设计方案安全性符合设计要求。

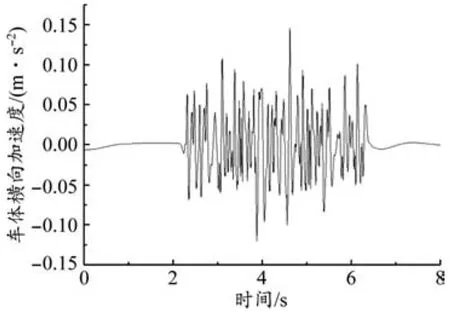

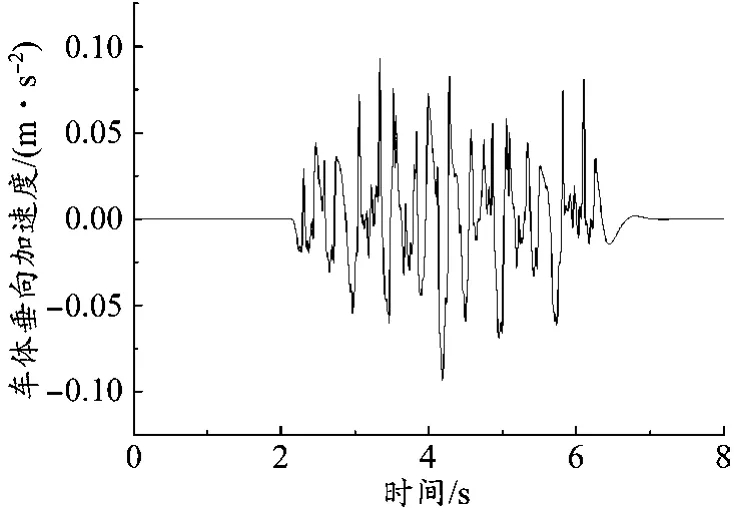

6.4 舒适度分析

(1)车体加速度

由图7、图8可知,列车经过浮置板时,车体横向加速度最大为0.146 m/s2,即0.015 g;车体垂向加速度最大值为0.093 m/s2,即0.009 g。车体振动加速度均在原铁道部《铁路线路修理规则》(铁运[2006]146号)及《城市轨道交通初期运营前安全评估技术规范 第1部分:地铁和轻轨》(交办运[2019]17号)中容许限值0.1 g和0.06 g范围内。

图7 车体横向加速度曲线

图8 车体垂向加速度曲线

(2)Sperling平稳性指标

根据《铁道车辆动力学性能评定和试验鉴定规范》,垂向和横向平稳性采用相同的评定等级[11]。由前文车体加速度计算得出浮置板sperling平稳性指标W=1.98<2.5,属于一级平稳,平稳性优。

6.5 平顺性分析

优化后标准板垂向刚度更为均匀,浮置板板端与板中垂向位移值较为接近。优化后板中垂向位移最大值为2.81 mm<3.0 mm;板端垂向位移值为2.6 mm<3.0 mm,二者差值为0.21 mm,浮置板平顺性及整体性更好。

6.6 减振效果分析

优化前后减振效果对比结果见表2。

表2 方案减振效果对比

由计算结果可知,优化后浮置板减振效果略有提升。

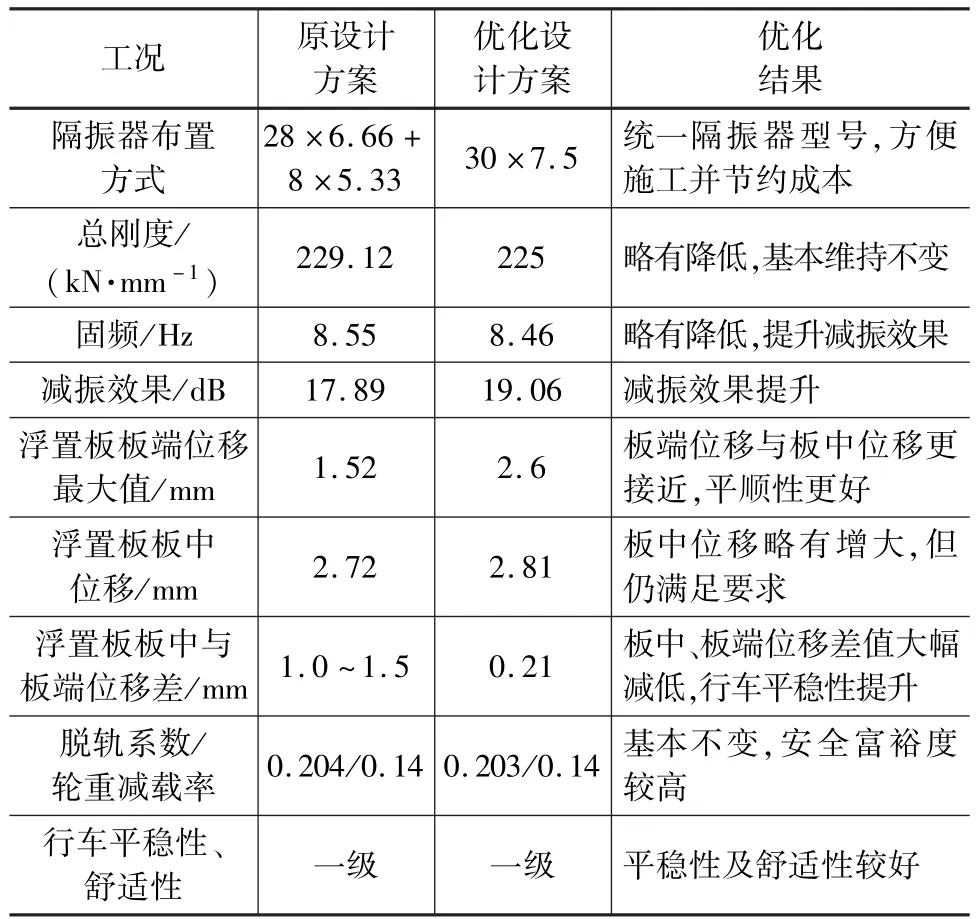

6.7 优化前后指标对比情况汇总

计算结果及其他参数进行优化后,对比结果见表3。

表3 优化方案效果对比

7 结束语

通过对比可以看出,钢弹簧浮置板隔振器设置方案优化后具有以下特点:

(1)通过浮置板板下竖向刚度均匀化及适当提高隔振器刚度等优化设计,钢弹簧浮置板整体性更好。

(2)通过优化改善浮置板系统刚度配置,浮置板竖向位移及不同位置位移差得到优化,浮置板系统平顺性得到改善,行车安全性和舒适性良好,符合设计要求。

(3)优化设计后系统固有频率和竖向总刚度略有降低,减振效果更好。有条件地段如适当增加板厚,减振效果可增加1~1.5 dB左右[12]。

(4)减少了钢弹簧隔振器型号种类,施工工程量减小,同时减少了运营维护工作量,提高了运营维护工作效率。

(5)通过系统优化设计,有利于提高施工速度,减少施工工期。

(6)系统优化设计符合当前行业技术发展趋势,目前优化后的隔振器及布置形式已应用于合肥地铁4号线、5号线等项目。