赣江特大桥无砟轨道施工线形控制关键技术

2019-11-20杨艳丽严爱国

杨艳丽,严爱国

(1.中铁第四勘察设计院集团有限公司,湖北 武汉 430063;2.铁路轨道安全服役湖北省重点实验室,湖北 武汉 430063)

桥上采用无砟轨道结构具有延长轨道结构维修周期、提高线路利用率和轨道平顺度等优势,同时可有效降低桥梁恒载影响。我国铺设无砟轨道的桥梁最大跨度为185 m(设计时速200 km,铺设CRTS Ⅰ框架型板式无砟轨道),在185 m 以上跨度桥梁上铺设无砟轨道的线形控制成为世界难题[1-3]。大跨度桥梁纵向刚度不均匀,受风速、温度、荷载等因素影响,主梁线形不断发生变化,导致桥上的CP Ⅲ精测控制网也随之动态变化,给大跨度桥上无砟轨道施工带来了困难和挑战[4-12]。因此,研究大跨度桥上无砟轨道施工技术具有重要意义,其中无砟轨道线形控制是一项关键技术。

1 工程概况

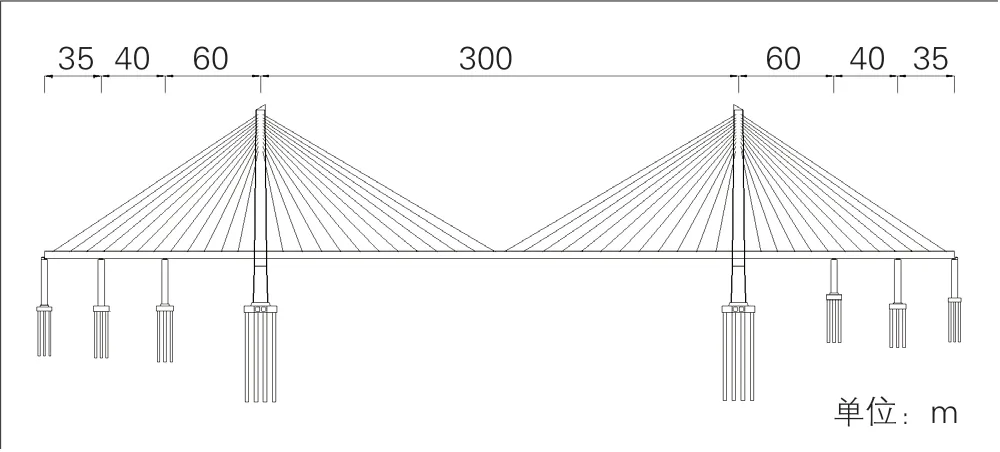

昌吉赣高铁设计速度350 km/h,赣州赣江特大桥主桥采用(35+40+60+300+60+40+35)m 混合梁斜拉桥,其结构为塔梁分离形式,半飘浮体系,塔梁之间设置支座和纵向阻尼器,全桥位于直接平坡地段。主桥立面布置图见图1。

赣江特大桥为双线铁路桥,铺设CRTS Ⅲ型板式无砟轨道。主桥主跨跨度300 m,设置圆弧形预拱度,轨道工程施工完成后,跨中预拱度设计值为60 mm;主桥边跨为混凝土箱梁,主跨为箱形钢混组合梁,由槽型钢梁与混凝土桥面板组成,混凝土桥面板通过剪力钉、湿接缝与槽型钢梁连接。

2 主桥预拱度设计

对于无砟轨道桥梁,早期的桥梁设计中大都设置恒载与活载预拱度,但轨道施工应保持桥上轨面线形与线路线形一致,以将活载预拱度消除。因此,近期在无砟轨道桥梁设计中,基本不考虑活载预拱度。但赣江特大桥是我国首座在300 m 跨度桥上铺设无砟轨道的桥梁,无砟轨道和桥梁设置相同预拱度,列车荷载作用后可抵消部分下挠位移,无砟轨道的受力及列车运行的线路平顺性可得到改善。因此,设置轨道预拱度,对无砟轨道结构和列车运营是有利的。

按照桥梁设计规范,大跨度桥梁的预拱度包括恒载预拱度和活载预拱度。其中,由于后期徐变在线路铺装完成后发生,对线路的平顺性影响较大,因此施工中将其视为恒载变形考虑至恒载预拱度中;活载预拱度则按设计静活载的一半考虑[13]。预拱度的设置在桥梁及无砟轨道施工过程中实施。

赣江特大桥主桥工后徐变在无砟轨道铺设完成3 年后即趋于稳定,主桥主跨跨中最大徐变挠度为27.1 mm。由于赣江特大桥同时通行双线列车的概率非常小,因此活载变形采用单线动车组荷载计算,其主桥主跨跨中挠度为65.0 mm。预拱度线形为圆弧形,仅在主桥主跨施加。无砟轨道施工完成后的跨中预拱度为徐变变形值(27.1 mm)+1/2 活载变形值(32.5 mm),取整为60.0 mm 考虑。

图1 主桥立面布置图

3 施工难点

为确保赣江特大桥主桥主跨无砟轨道铺设完成后的轨面线形满足设计要求,需分析赣江特大桥主桥线形控制因素和施工过程中环境影响因素,以便在无砟轨道施工时采取相应措施。

3.1 主桥线形影响

了解主桥线形在各种因素下的变化规律,使施工过程根据外界因素和荷载情况按相应的线形进行控制,最终达到理想线形。为研究静力作用下赣江特大桥主桥线形变化规律,对赣江特大桥全桥进行建模分析。

3.1.1 成桥线形控制

对赣江特大桥无砟轨道施工过程中主梁线形变化分析,仅考虑在无砟轨道施工过程中桥上二期恒载变化因素。该过程中,将线形变化分3 个施工阶段进行对比:第1 阶段为一次成桥阶段;第2 阶段为施工无砟轨道底座和轨道板阶段;第3 阶段为铺设钢轨阶段。将后2 个阶段与第1 阶段的线形进行对比,施工无砟轨道底座和轨道板后,跨中下挠198.500 mm;铺装钢轨后,跨中继续下挠6.901 mm。计算结果表明:无砟轨道施工前后主梁最大位移为205.100 mm,若轨道铺装前按直线、平坡为成桥线形,铺装轨道后主梁的下挠将改变主梁线形。主梁成桥线形预拱度应设置为0.205 1 m,无砟轨道施工完成后的预拱度为0.060 m(徐变变形值+1/2 活载变形值),以保证轨道铺装后主梁线形。

3.1.2 温度影响

赣江特大桥主桥斜拉桥是高次超静定结构,温度对斜拉桥线形的影响较大,根据当地气侯条件,主桥合拢温度按考虑。对其中4 种温度工况组合下的变形进行分析,4 种温度工况组合见表1。

表 1 4 种温度温度工况组合

计算结果可知,塔梁升温25 ℃,主梁跨中上挠0.145 5 m;工况组合2 作用下,主梁跨中上挠0.083 2 m;塔梁降温25 ℃时,主梁跨中下挠0.145 5 m;工况组合4 作用下,主梁跨中下挠0.083 2 m。所以,温度对主梁线形产生较大影响,为保证无砟轨道施工后的轨面线形满足设计要求,各施工阶段必须按特定温度下的线形进行控制。

3.2 环境对主桥轨道测量控制网影响

无砟轨道施工精度控制的关键是建立CP Ⅲ控制网,但赣江特大桥是柔性结构,不同风速、日照梯度温差、大气温差都将导致CP Ⅲ控制点的位置不同。CP Ⅲ控制网的联测必须在控制点位置相对稳定时完成,否则控制网测设、平差计算难以通过。通过建模分析,计算主梁受风速、日照梯度温差、大气温差影响的最大位移见表2—表4。

表2 不同风速引起的主梁位移 mm

表3 不同日照梯度温差引起的主梁位移 mm

表4 不同大气温差引起的主梁位移

按照《高速铁路工程测量规范》要求[14],CP Ⅲ测点高程和平面误差均按±1 mm 控制。结合以上变形分析数据,考虑一定余量并将数据取整后,CP Ⅲ联测时的外界环境条件限定为:风速≤5 m/s,不容许有日照梯度温差,环境温差≤3 ℃。因此,采取以下措施进行CP Ⅲ测量:

(1)CP Ⅲ测 量 时 间 为20:00—6:00(环 境温差≤3 ℃,钢梁无梯度温差);

(2)以主桥长度为1 个CP Ⅲ测量单元,长度为1 079 m,减少主桥测量时间;

(3)风力超过3 级,严禁CP Ⅲ测量。

4 施工方案

4.1 方案比选

桥上铺设的CRTS Ⅲ型板式无砟轨道结构[15]由钢轨、扣件、轨道板、自密实混凝土、隔离缓冲垫层、底座等部分组成(见图2)。主梁底座板设计厚度220 mm,自密实混凝土层设计厚度103 mm,二者均具有±20 mm 的误差调整能力。无砟轨道施工在桥面其他附属设施安装完成后实施;主桥无砟轨道施工按先主桥边跨、后主桥主跨的顺序进行;主桥主跨底座混凝土施工采用单侧一次性浇筑完成;主桥主跨自密实混凝土采用双侧一次性连续浇筑完成。为确保轨面线形满足最终设计要求,提出以下2 个施工方案。

图2 CRTS Ⅲ型板式无砟轨道横断面

4.1.1 方案一:施工前进行桥面预加载

主桥主跨无砟轨道施工前,根据施工荷载进行预加载,预加载后调索,使得梁面线形基本符合设计线形。施工过程中根据施工进度,逐层逐级卸载,始终保持气温恒定、桥面二期恒载与最终桥上静荷载一致。主要作业流程为:

(1)主跨预加载。根据二期恒载及其他附属工程荷载对主跨预加载,模拟主跨在轨道工程施工完成后的实际受力状态。

(2)调索及梁面线形验收。预加载后,按轨面设计线形要求调索,并对梁面线形验收,复核梁面高程、中线等几何要素,及时处理超差部位,为无砟轨道施工做准备。

(3)底座、隔离缓冲垫层及弹性垫层施工。底座按设计线形进行放样,立模后卸载拟施工范围内对应荷载,按标准作业流程进行底座混凝土、橡胶隔离缓冲垫层以及限位凹槽周围弹性垫层的施工。

(4)轨道板粗铺、精调。卸载轨道板对应荷载,根据设计布板要求,选择对应的轨道板型号,按标准作业流程进行轨道板粗铺、精调。

(5)自密实混凝土施工。卸载自密实混凝土对应荷载,进行自密实混凝土施工。

(6)铺轨。铺轨前,卸载主桥上剩余荷载,进行铺轨精调作业。

该方案需在无砟轨道施工前对主桥主跨进行预加载,施工过程中基本保证梁体荷载不变。在施工前将梁面调整为设计线形,施工过程中不需要二次调索,能较好地控制梁面线形及轨道铺设精度。但缺点是预加载量较大,对施工场地干扰较大,施工较为复杂。

4.1.2 方案二:施工前不进行轨道预加载

无砟轨道施工过程中不进行预加载,施工前按照无砟轨道施工前桥面的理论线形进行调索,达到理论计算线形后,按理论线形对底座施工放样并进行施工,且与理论线形不断验证,如误差在可控范围内,对轨道板进行粗铺,并计算轨道板粗铺后的理论线形。按此线形进行轨道板精调后,灌注自密实混凝土,再进行铺轨精调。其主要作业流程为:

(1)梁面线形验收。按无砟轨道施工前荷载情况及气温条件计算出的梁面理论线形调整斜拉索后,对梁面线形验收,复核梁面高程、中线等几何要素,及时处理超差部位。

(2)底座、隔离缓冲垫层及弹性垫层施工。按无砟轨道施工前荷载情况及气温条件计算出的梁面理论线形进行底座施工放样并立模,按标准流程作业底座混凝土、橡胶隔离缓冲垫层以及限位凹槽周围的弹性垫层施工。

(3)底座板施工后测量。无砟轨道底座板施工完成后与理论线形进行对比,如误差可控,则继续按以下流程施工;如误差较大,则按方案一实施。

(4)自密实混凝土施工。根据设计布板要求,选择对应的轨道板型号,按标准粗铺主桥主跨轨道板。按布板后的荷载和气温条件计算主桥主跨的理论线形,并按此线形进行轨道板精调和自密实混凝土施工。

(5)铺轨。

该方案在无砟轨道施工过程中不需要预加载,施工较方案一简单,但要求主桥主跨各施工阶段的理论计算线形与实际吻合度较高。

4.2 现场施工控制

4.2.1 建立实时修正模型

结合本桥结构特点、风速与温度等环境因素及不同施工阶段桥梁荷载对线形的影响,建立桥梁和无砟轨道线形同步控制模型。反复将现场实时数据与理论计算对比,及时调整模型,使理论和实际进一步切合。

4.2.2 CP Ⅲ布点和测量

通过模型和实际采集的数据对比分析,得出最合理的CP Ⅲ布点方式和测量时间。主桥长度为1 个CP Ⅲ测量单元(长度为1 079 m),CP Ⅲ点埋设按大桥整体布局,主桥上设10 对共20 个CP Ⅲ控制点,具体布置见图3。

图3 主桥CP Ⅲ控制点布置

根据主桥二期恒载分布情况,通过主桥实际线形监测与理论分析对比,及时调整施工工艺,优化CP Ⅲ网对无砟轨道的精度控制。

4.2.3 无砟轨道施工

对赣江特大桥主桥主跨线形测量并与理论计算对比,二者在整体趋势上较为一致,局部误差较大处经现场校核为混凝土桥面不平整导致。研究决定按方案二进行无砟轨道施工,主要过程如下:

(1)防护墙、竖墙、混凝土栏杆等附属结构施工后,剩余施工荷载为103.5 kN/m,结合施工时气温为10 ℃的工况条件,计算线形并进行无砟轨道底座施工放样。

(2)无砟轨道底座板施工后,按无砟轨道及其他桥面系待施工荷载、气温(10 ℃),计算对应的理论线形,并与现场实际比对,误差在可控范围内,下一阶段继续按方案二进行施工。

(3)轨道板粗铺,等待自密实混凝土施工。自密实混凝土层、钢轨等部件及部分桥面附属结构计算荷载为38 kN/m。自密实混凝土施工前,考虑施工环境温度上升至15 ℃,根据桥上施工荷载、气温和预拱度,计算响应的理论线形。

(4)自密实混凝土施工完成后,反复测量轨道板铺设精度,其误差在10 mm 以内,达到最初精度控制目标,余下的误差在铺轨过程中由扣件进行补偿。

5 结束语

赣江特大桥是我国首次在大跨度斜拉桥上铺设无砟轨道的桥梁,无砟轨道施工面临诸多不利因素,保证成桥施工精度,对大跨度桥上无砟轨道施工及养护维修具有借鉴意义。大跨度斜拉桥在静力荷载和温度荷载下变形较大,线形控制困难,因环境条件复杂,理论与实际存在一定差异,在施工过程中可充分考虑以下应对措施,以确保达到理想线形。

(1)建立CP Ⅲ精测控制网实时修正模型。大跨度桥梁受风速、日照梯度温差、大气温差影响较大,需建立CP Ⅲ实时修正模型,并严格控制CP Ⅲ联测时所处的环境条件以满足设计要求。根据CP Ⅲ测点的位移限值要求,将联测时的外界环境条件限定为:风速≤5 m/s,不容许有日照梯度温差,环境温差≤3 ℃。

(2)主梁合龙后,桥面上的每一次结构施工都作为校核荷载,以获得主梁垂向荷载F与主梁变形D的实际对应关系。无砟轨道线形精度在毫米级,桥梁理论刚度和实际刚度存在差异,必须不断校核桥梁刚度值,为后续调整索力控制线形提供准确数据。在施工过程中如发现加载后的桥面线形与理论计算线形偏差较大,则考虑按预加载方式进行施工。

(3)在施工过程中不断调整斜拉索索力,以获得每个步骤更接近理论值的主梁线形。由于施工误差,每个阶段的实际线形与理论线形均有偏差,可通过调整斜拉索索力获得更接近理论值的主梁线形。需注意斜拉索的调整对梁面线形影响较大,根据施工现场反馈,每一级的索力调整反映在梁面线形为±30 mm,因此调索需慎重,且铺完板后不可再调。

(4)充分利用底座板和自密实混凝土层的厚度进行调整,消除主梁局部线形误差。斜拉索索力调整对梁面线形的影响是整体性的,对于局部线形误差则可通过轨道结构的底座板和自密实混凝土层来消除。本桥主梁底座板设计厚度220 mm,自密实混凝土层设计厚度103 mm,原则上二者均具有±20 mm 的厚度调整范围。对于局部误差,可在调整索力的基础上,在不同施工工序中利用底座板和自密实混凝土层来消除。