高速铁路轨道工程建造信息一体化技术研究与应用

2019-11-20王森荣孙立

王森荣,孙立

(1.中铁第四勘察设计院集团有限公司 线站处,湖北 武汉 430063;2.铁路轨道安全服役湖北省重点实验室,湖北 武汉 430063)

0 引言

高速铁路实现智能化、智慧化是铁路发展的必然方向,我国铁路“十三五”发展规划中提出“大力促进数字化、信息化、智能化铁路建设”[1]。随着人工智能(AI)、大数据、云计算、物联网(IoT)、建筑信息模型(BIM)、卫星精确导航定位(BDS)等技术突破应用[2],将智能技术融入高速铁路的建造和运营维护全过程,推进设计、制造、施工和运营维护的智能、高效、绿色、协同发展[3-4],成为未来铁路智能化的发展方向。开展高速铁路全生命周期一体化、协同化、信息化、智能化等技术应用[5],将极大地提升我国高速铁路的建设和现代化管理水平。

高速铁路轨道工程要求高精度、高平顺、高稳定,建造精度和工程质量控制是管控核心。为保证高铁轨道工程高平顺和高稳定的设计建造质量,建立高速铁路轨道工程数字化、信息化和智能化技术,实现设计、制造、施工和运维全过程的数字化、信息化、一体化和智能化,建立智能专家分析和决策系统[6],将极大提升我国轨道工程建造管理水平,对推动我国高速铁路智能化技术具有重要意义。

1 总体方案与功能定位

1.1 总体方案

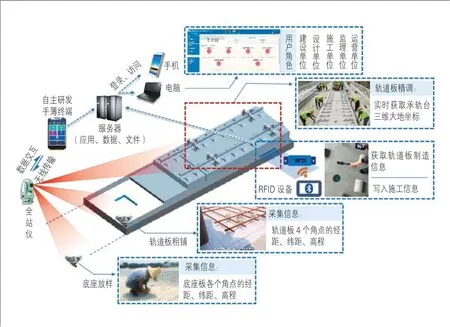

轨道工程建造信息一体化技术总体方案(见图1)是包含构建设计、制造、施工的数字信息平台[7]。平台以设计数据和施工过程数据为核心,利用轨道结构的设计数字化成果将轨道板制造、轨道铺设精调等施工与平台进行交互,对建造过程进行智能管控,实现轨道建造全过程的监控管理,从而实现对轨道工程精度、进度和质量的管控,提升无砟轨道铺设技术和管理水平。轨道工程建造信息一体化建造技术主要流程见图2。

图1 轨道工程建造信息一体化技术总体方案

图2 轨道工程建造信息一体化技术主要流程

轨道工程建造信息智能化核心是数据库,其数据库主要由设计数据化成果及施工过程数据组成;关键是实现数字化设计技术和施工过程信息实时准确的与平台交互[6]。信息化的主要实现方式是构建信息平台,通过平台对轨道工程建造进行管控、对数据进行智能分析,实现工程建造精度、建设进度和工程质量管控,实现信息追溯、统计分析、预警预报、智能专家分析等功能。

1.2 功能定位

信息一体化主要依托平台实现,目前中国国家铁路集团有限公司(简称国铁集团)建立了“铁路工程管理平台”,并下设“轨道板精调测量管理系统”子平台。结合轨道工程建造和运维特点,建立四级平台可实现轨道设计、制造、施工、运维等各阶段信息化。

轨道信息化四级平台可分为:国铁集团信息化总平台(一级平台)、建设单位建造管控信息化平台(建造信息化平台,二级平台)、施工单位精细化施工管控信息化平台(施工信息化平台,三级平台)、铁路局集团公司轨道全生命周期运营维护平台(运维信息化平台)。

(1)一级平台:主要针对重要和关键数据实现信息管控。

(2)二级平台:主要针对设计、制造、施工的建造全过程,实现轨道工程质量和进度的信息管控,并与一级平台进行信息交互。

(3)三级平台:施工单位主要针对质量、进度、投资、安全等建立精细化管理平台,全面精细的实现信息管控。

(4)运维信息化平台:主要面向铁路局集团公司,实现轨道运维信息化管理,可在建造信息化平台的基础上延伸,形成铁路全生命周期的运维管理平台[8]。

2 数字化设计与建造信息化技术

2.1 数字化设计技术

研发无砟轨道数字化设计系统,将线路平纵断面、路基、隧道、桥梁结构布置、轨道结构设计参数等作为输入参数,实现钢轨、扣件、轨道板、底座等智能布置,实现轨道工程包括钢轨顶面、扣件螺栓孔、轨道板和底座的中心线与边角点、曲线超高、轨道中线等的坐标、里程、型号、尺寸等数字化设计,形成轨道数字化设计成果。

利用数字化设计系统,根据施工现场的实际梁长、梁缝值、路桥分界里程等实时数据,动态调整轨道精调等铺设数据,消除前序工程施工误差,实现轨道工程动态化设计。

设计单位除提供设计施工图外同步提供轨道数字化设计成果,从而为制造和施工的数字化和信息化提供保证。

2.2 轨道板建造信息化技术

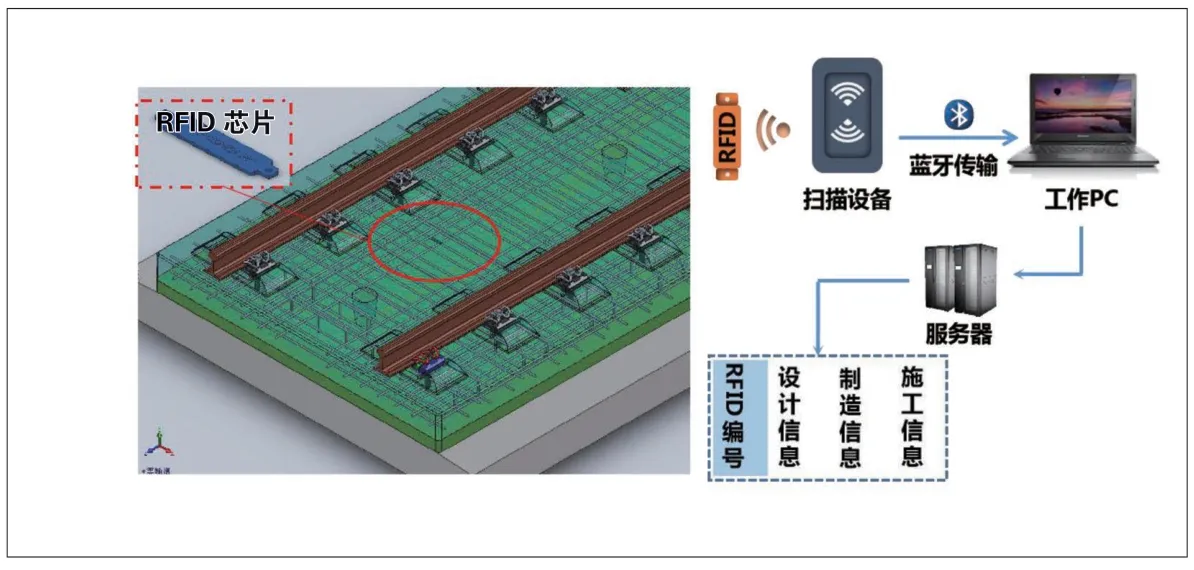

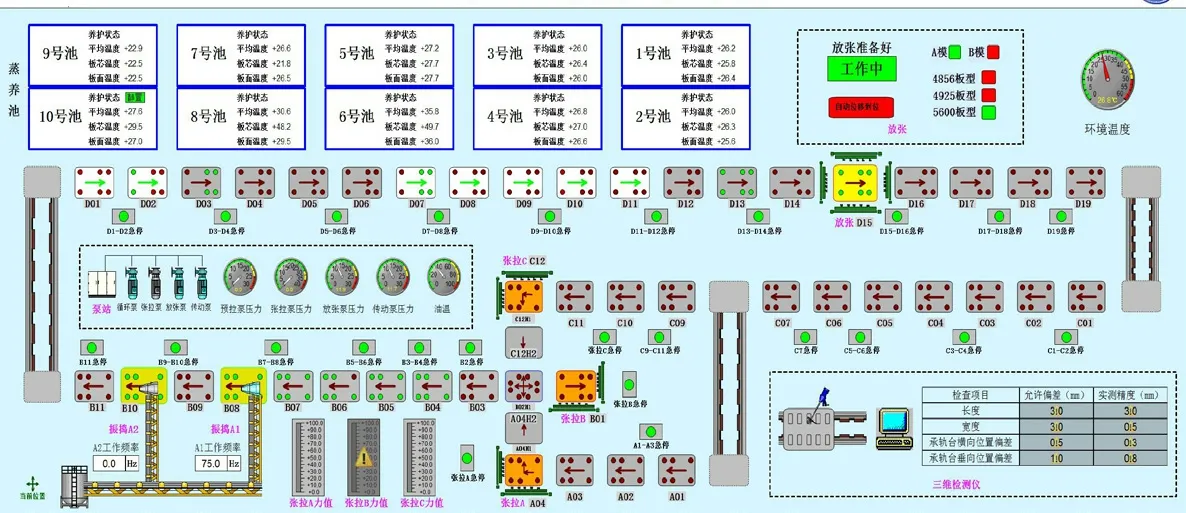

引入物联网技术,在轨道板制造过程中植入RFID 芯片(见图3),实现生产全过程的标准化、信息化。建立轨道板生产全过程信息化管控平台(见图4)[9],对轨道板钢筋绑扎、模具检测、预应力张拉、养护、成品板检测等全过程管控、数据追踪追溯、智能分析。

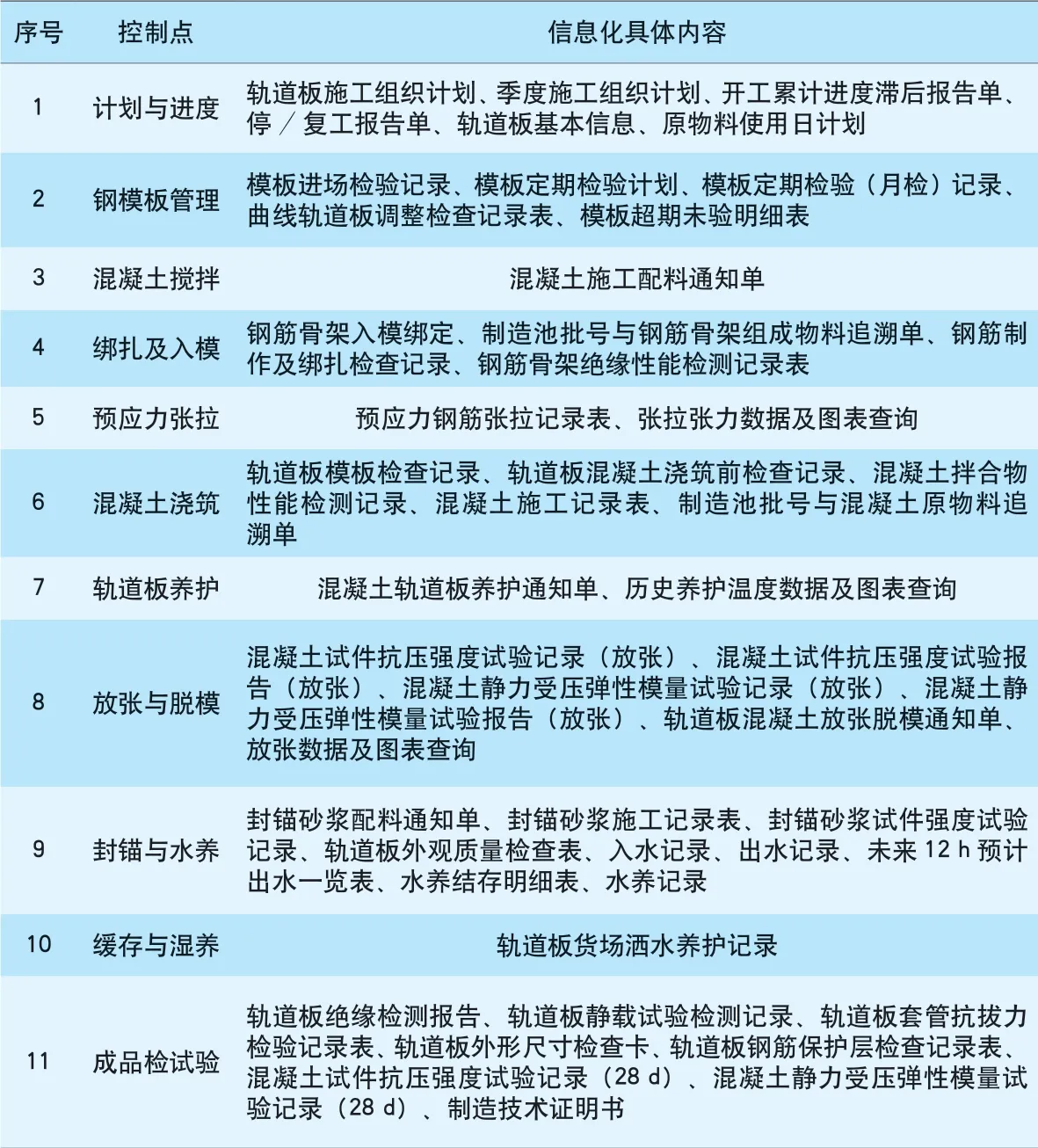

轨道板制造全过程工艺流程信息化主要通过“七扫、十一控”实现。“七扫”即7 处可读卡的阶段,通过PDA 和读写器对电子芯片进行读取,确认“开卡时、入模后、脱模后、入水前、出水后、入库时、出库时”各阶段轨道板基本信息。“十一控”即为轨道板生产全过程11 处控制点,通过在信息化系统中录入各控制点施工记录来完成全过程数据收集,实时录入,实时共享,具体内容见表1。

图3 轨道板内置RFID 芯片

图4 轨道板制造信息化平台

表1 轨道板生产全过程“十一控”信息化内容

2.3 施工铺设信息化技术

以CRTS Ⅲ型板式无砟轨道为例,无砟轨道施工流程主要分为:线下工程复测、底座放样和混凝土浇筑、轨道板粗铺、轨道板精调、自密实混凝土灌注、轨道板复测、长钢轨铺设、钢轨精调等[10]。其信息化施工主要技术方案如下:

(1)根据线下工程施工的实际梁长、梁缝值、路桥分界里程等实测数据,对无砟轨道设计数据成果进行动态化修正,形成符合现场实际情况的轨道铺设和精调数据。

(2)根据轨道铺设和精调数据,利用全站仪及信息化手薄对底座进行智能放样。信息化手薄采用蓝牙与全站仪进行无线连接,根据手薄上安装的底座放样软件指挥全站仪及其棱镜工装对底座的4 个边角点进行自动放样定位,手薄通过全站仪获取放样点的三维坐标数据并实时传输至无砟轨道信息智能化平台。

(3)根据底座板放样点的高程信息,信息智能化平台可自动计算出各底座板边角点混凝土浇筑厚度,现场根据计算厚度浇筑底座混凝土,确保底座厚度和底座面高程满足要求。

(4)根据轨道铺设和精调数据,利用全站仪及信息化手薄对轨道板粗铺进行放样。类同底座放样,利用手薄、棱镜工装、轨道板粗铺软件对轨道板4 个边角点进行自动放样定位,手薄通过全站仪自动获取放样点的三维坐标数据并实时传输至无砟轨道信息智能化平台。

(5)根据轨道板粗铺放样点数据,信息智能化平台可自动计算出底座厚度,对于超限工点平台可对相关部门和人员进行信息推送和预警,施工单位在轨道板铺设前对超限点进行整治。

(6)粗铺后进行轨道板精调,利用轨道板精调数据、精调软件和工装,全站仪通过CP Ⅲ控制网进行轨道板精调。轨道板精调时通过RFID 芯片扫描设备获得RFID代码,与精调数据关联后实时上传信息智能化平台。

(7)根据轨道板粗铺和精调数据,信息智能化平台可智能分析计算,得出各轨道板自密实混凝土厚度等,对于超限工点平台可对相关部门和人员进行信息推送和预警,施工单位在浇筑自密实混凝土前对超限点进行修复。

(8)根据平台智能分析,对于现场施工数据均满足要求后进行自密实混凝土浇筑。

(9)长钢轨铺设精调主要通过轨道精调小车进行,轨道精调小车数据上传信息智能化平台。平台根据上传数据进行智能分析,得出每组扣件轨距块和调高垫板的调整量,指导长钢轨精调。

3 应用实践

3.1 信息一体化平台构建

根据轨道工程建造管控的要求,建造信息一体化平台的主要功能包括:

(1)实现无砟轨道施工过程精度管控:重点对线下基础面高程、底座板厚度、轨道板(板面高程、轨道中心线、相邻板错台、相邻板承轨台)、轨道板自密实混凝土的厚度、钢轨精调偏差等实现管控。

(2)实现无砟轨道施工进度管控:重点对线下工程复测、底座板放样与铺设、轨道板铺设(粗铺、精调、复测)、自密实混凝土的灌注进度、钢轨精调进度等进行管控。

(3)针对无砟轨道施工过程中资料的实时记录并进行标准化统一管理,实现施工质量信息追溯。

(4)自动生成进度报表、精度质量报表等,实现报表管理。

(5)实现“限差管理、预警值设置、预警提醒”等预警功能,保障轨道工程建造各项工序开展前、进行时或完成后就能最大限度的实现管控。

(6)与一级平台进行信息交互,实现轨道工程建造质量的智能管控。

(7)实现对底座、轨道板、自密实混凝土、混凝土、钢筋、模板等检验批、质量验收信息等进行信息化管理工作,进一步实现网上检验批报验及审批等功能。

信息化平台构建目前主要有B/S 和C/S 架构[11],B/S 架构(见图5)利用浏览器方式可直接访问,相对于C/S 架构更适用于二级平台的构建。根据平台功能需求,实现建造过程轨道施工精度和误差监控、报表与统计分析、超限预警、工程进度管理等功能。

3.2 信息交互与智能化装备、软件研发

研发了便携式智能测控手薄(见图6)、轨检小车信息化装置、激光点云测量仪等成套装备,实现了对全站仪、精调小车等测量仪器、施工各阶段全过程数据的实时上传,实现与轨道信息智能化平台数据的实时交互。

图5 轨道工程建造信息一体化平台B/S 架构界面

图6 便携式智能测控手薄

研发了轨道建造信息化系列软件,主要有:

(1)轨道数字化设计软件。实现与设计施工图一致的轨道数子化设计成果,为轨道板生产制造、铺设精调等建造全过程提供数字化文件。

(2)轨道板制造和成品板检测软件。实现轨道板模具二维和三维调整,实现模具和成品板精度检测。

(3)轨道施工误差调整软件。通过对施工现场的实测上传数据,实现设计数字化成果自动更新,消除前序施工误差,满足轨道施工和铺设精度,实现轨道数字化成果的动态化设计。

(4)轨道施工铺设和精调软件。利用轨道数字化文件,实现对底座、轨道板的放样、精调铺设,并实现数据和平台的实时交互。

3.3 工程应用

目前无砟轨道建造信息化技术在昌吉赣(见图7)、商合杭等高铁进行了全面推广应用,全线CRTS Ⅲ型轨道板内均设置RFID 芯片,在轨道板厂实现了制板全过程的信息化,实现了无砟轨道施工全过程的信息一体化,实现了轨道工程建造全面质量和精度管理的目的。轨道工程设计建造信息一体化平台实现了对底座板厚度、自密实混凝土厚度、轨道板精调质量等全面管控,建立了专家智能分析系统,实现了智能分析辅助决策,取得了良好效果。

图7 昌吉赣高铁轨道工程施工

4 结论

针对高速铁路轨道工程建造信息一体化技术,开展系统研究和探讨,其主要结论有:

(1)轨道工程信息化平台可分为:国铁集团信息化总平台(一级平台)、建设单位建造管控信息化平台(建造信息化平台,二级平台)、施工单位精细化施工管控信息化平台(施工信息化平台,三级平台)、铁路局集团公司轨道全寿命周期运营维护平台(运维信息化平台)。建造信息化平台主要针对设计、制造、施工的建造全过程实现信息一体化,主要面向建设单位实现建造过程管控。

(2)轨道工程建造信息化关键是实现数字化设计和施工过程信息的实时准确上传;实时分析各项数据,依托信息化平台实现工程建造精度、建设进度、质量管控、信息追溯、报表统计、预警预报等信息化功能,在轨道工程建造各项工序开展前、进行时或完成后就能最大限度的实现管控。

(3)基于B/S 架构构建了CRTS Ⅲ型板式轨道设计建造信息一体化平台,实现了轨道施工全过程的信息化。

(4)针对CRTS Ⅲ型板式无砟轨道,实现了轨道设计、制造和施工全过程的数字化、信息化和一体化协同,研发了轨道数字化建造的成套工艺装备、系列软件和信息化平台,实现了轨道工程建造精度质量的全面监管,在昌吉赣、商合杭等高铁项目进行了全面应用,提升了我国轨道工程建造管理水平。