海底管道无损检测技术评定的破坏性试验

2019-11-20

(海洋石油工程股份有限公司,天 津 300452)

根据DNVGL(挪威船级社)和API(美国石油协会)海底管道相关标准的要求,应用于海底管道环焊缝检测的无损检测方法,如全自动超声波检测法(AUT),衍射时差法(TOFD),相控阵超声检测(PAUT)法等都要经过评定,在确定其可靠性后才能投入工程中使用。在评定过程中,缺欠的真实特征,包括缺欠的类型、位置、高度、深度、长度等,需要从破坏性试验中获得,考虑到缺欠制作的成本较高,周期较长,每一个缺欠都有很高的价值。笔者在众多海底管道环焊缝无损检测技术评定破坏性试验的基础上,针对试验的具体方法和步骤进行了探讨与研究,给出了具体的建议及实践方法。

1 缺欠的选择

进行破坏性试验的缺欠应符合无损检测技术评定相关文件的要求,并与业主以及第三方机构形成约定,文章针对缺欠的破坏性试验过程及技术要求进行了讨论。

2 缺欠的定位及标记

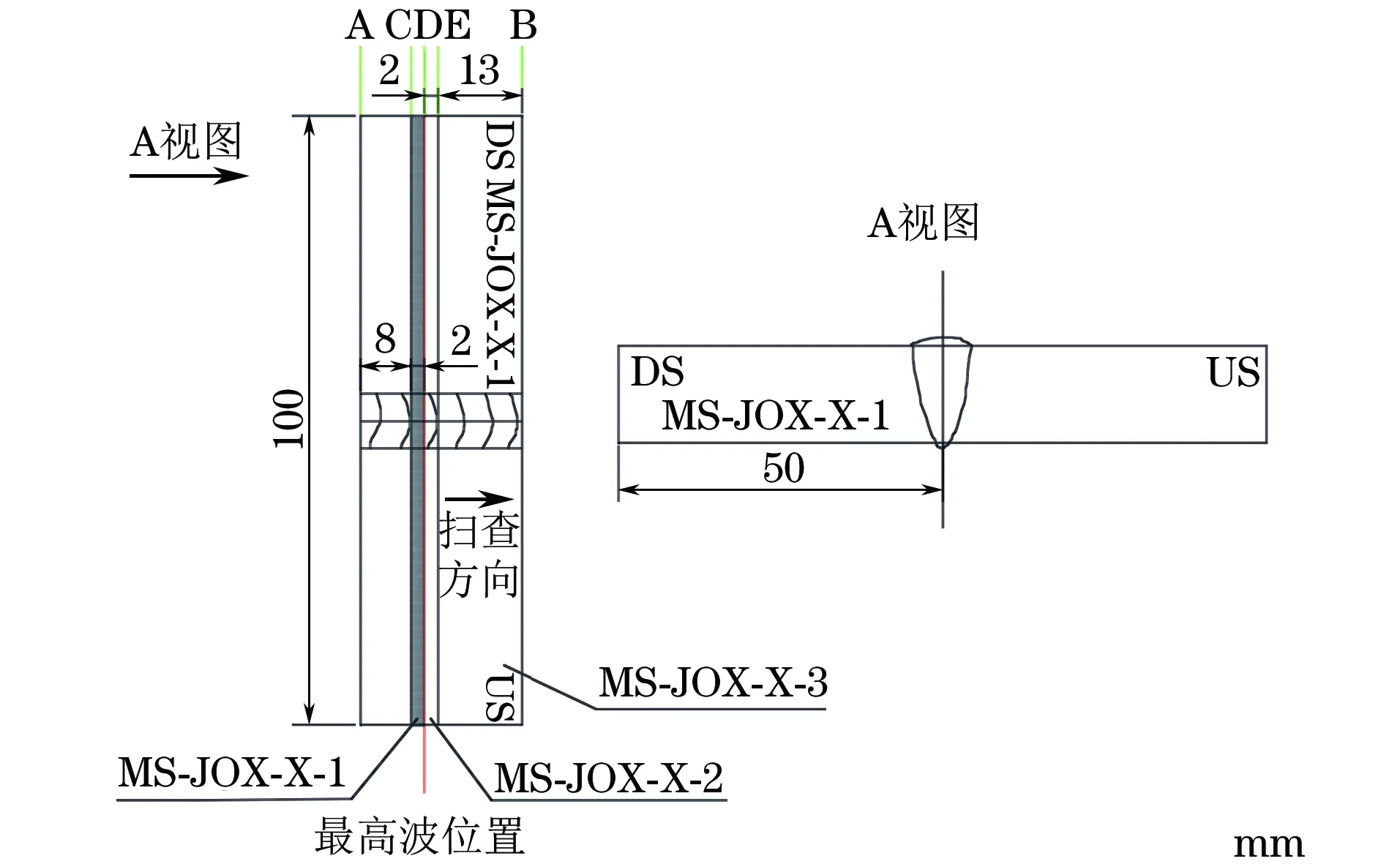

缺欠的定位是非常关键的一环,原则上缺欠的定位和标记应位于缺欠特征信号最为显著的位置。对于基于波幅法的超声检测技术,如AUT、PAUT等应标记缺欠信号最高波的位置,此时应当使用设备的A型显示和移动信号的发射及接收装置来寻找最高波,如果缺欠信号饱和(超出屏幕显示),应降低缺欠信号的波幅高度,低于满屏显示后寻找最高波,如有必要,重复上述步骤,直至最终确定缺欠的最高波位置,并永久性标记该位置。对于基于非波幅法的检测技术,如TOFD,应当标记缺欠高度最大的位置(或者约定的位置),如图1中的D线(图中,MS为宏观刨面,JOX为试验件编号;X为缺陷编号;1,2,3为切片编号;US为上游;DS为下游),为了跟踪缺欠及切片,还应标记:扫查方向、试件的上游及下游(也可以根据技术及工艺的不同标记不同的符号)和缺欠的编号。

图1 切片加工及标记示意

3 缺欠的切片及标记

缺欠的破坏性试验采用横切面的方法。根据DNVGL-ST-F101 2017《海底管道系统》的要求,机加工的间隔是2 mm,3号切片的厚度为13 mm,1号及2号切片的厚度为2 mm。切片的步骤如下所述。

(1) 将试件加工成-50 mm(上游)~+50 mm(下游)的圆环。

(2) 按照图1的标识,在-10 mm(A线)以及+15 mm(B线)的位置横切,将缺欠所在的部分整体取出。

(3) 按照C,D,E的顺序进行切片。

(4) 使用永久性标记手段在切片上标记信息,标记切片信息的一面应该是与扫查方向一致的第一个切面,如1号切片C线所在的一面,2号切片标记在D线所在的一面,信息至少要包含如下内容:① 焊缝编号;② 缺欠编号;③ 切片编号;④ 上下游(或其他要求的用于辨别缺欠位置的信息);⑤ 扫查方向。

4 切片的处理

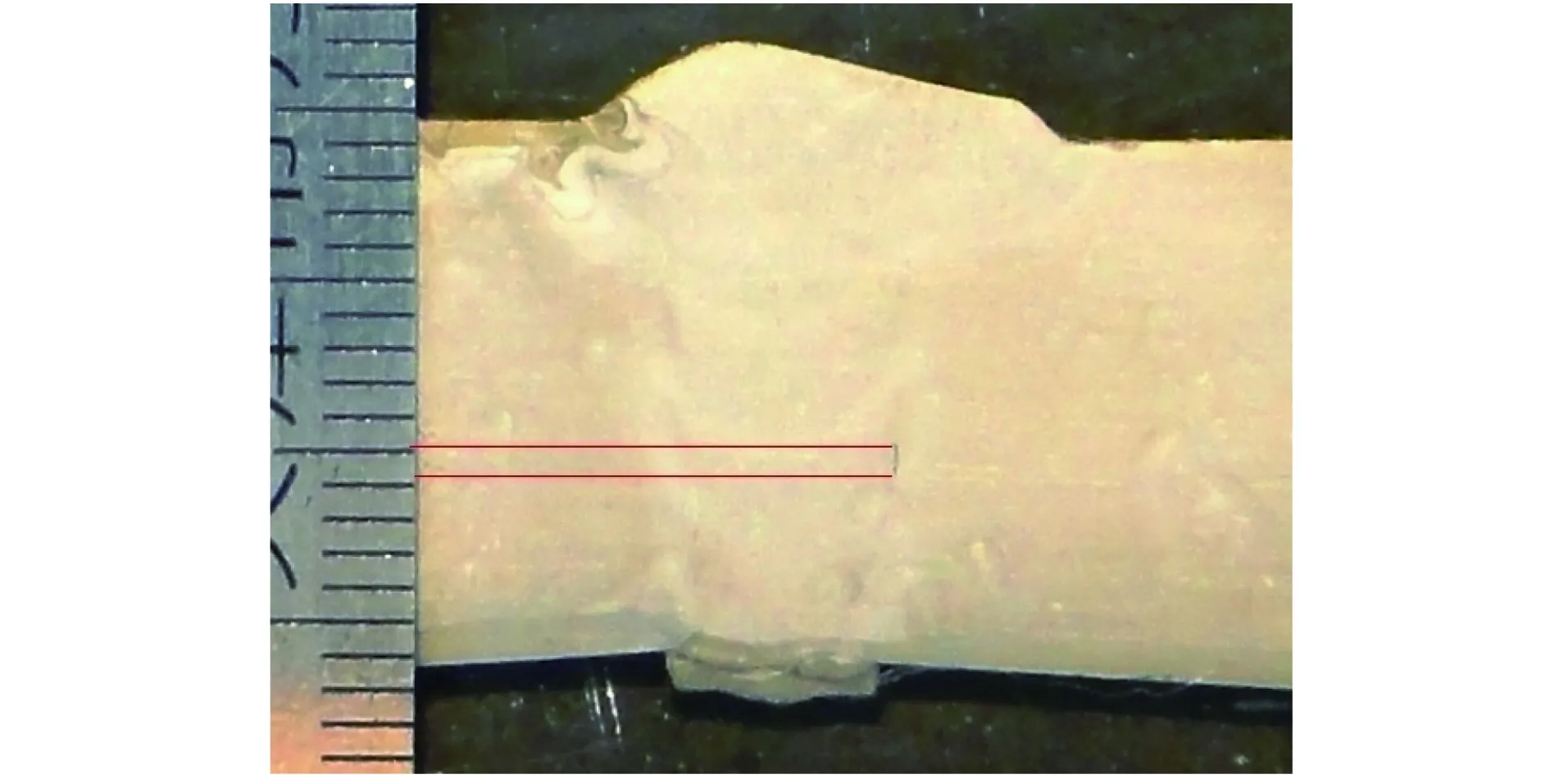

切片完成后,不能分辨出焊缝及热影响区等,需要进一步加工,主要包括抛光及酸蚀。抛光可以使用机械或者手动抛光,达到800 目的抛光级别,然后使用质量分数为3%的硝酸酒精对标记的切片面进行酸蚀,酸蚀完成后应马上除去多余的硝酸酒精并进行干燥,此时焊缝部分、热影响区、缺欠、母材等应清晰可见,切片成品及测量方法示例如图2所示。

图2 切片成品及测量方法示例

5 缺欠的测量及报告

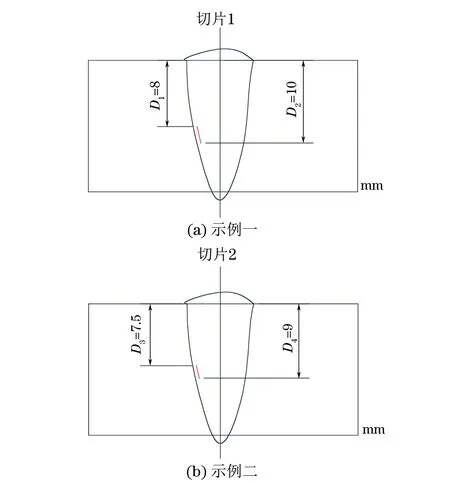

切片制作完成后,缺欠测量前应使用照片记录,照片的放大倍数为5~10倍,照片记录时应使用标尺标记缺欠,以便后续的缺欠测量。缺欠测量时应注意,缺欠深度测量的下基准线应当以缺欠的上部为参考,由于管子的椭圆度等问题造成的焊缝两侧母材垂直高度差异是普遍存在的,所以上基准线应当以缺欠所在位置(上游/下游)的管外表面为参考,即,上游(下游)的缺欠深度测量以上游(下游)管外表面为上基准线。缺欠测量方法示例如图3所示,在切片1中缺欠的深度应为D1=8 mm。

图3 缺欠测量方法示例

测量缺欠的高度时,应测量缺欠各个切片显示的最高点及最低点,以显示的高度最大的切片作为确定缺欠高度的切片,切片1的最高点及最低点分别为D1=8 mm,D2=10 mm,高度H1=2 mm,切片2的最高点及最低点分别为D3=7.5 mm,D4=9 mm,高度H2=1.5 mm,所以应当以切片1显示的高度作为缺欠的高度H=H1=2 mm。

6 切片的保存

每一个处理完的切片应用机油等轻油脂进行防腐处理,并封装保存。

7 结语

随着仿真软件的发展,以及数据建模分析及方法的不断完善,海底管道无损检测技术评定缺欠特征已经可以从类似的模型间接转换获得,或者完全使用模拟软件模拟获得。虽然破坏性试验过程复杂,成本较高,但仍然是海底管道无损检测技术评定获得缺欠真实特征最直接、最可靠的方法。所阐述的破坏性试验方法具有较强的可操作性及可靠性,在一系列的海底管线项目得到了验证,为类似的项目提供了借鉴。