加氢反应器接管的超声波检测

2019-11-20

(青岛兰石重型机械设备有限公司,青岛 266426)

热壁加氢反应器是炼油、化工加氢裂化装置中的关键设备,也是制造最复杂、技术要求最高的装置,通常在高温、高压等恶劣条件下使用。20世纪70年代后,随着市场对产品要求的提高和制造工艺的成熟,热壁加氢反应器在市场上逐渐代替了冷壁加氢反应器。我国在20世纪70年代到80年代才开始从国外引进热壁加氢反应器的制造技术。

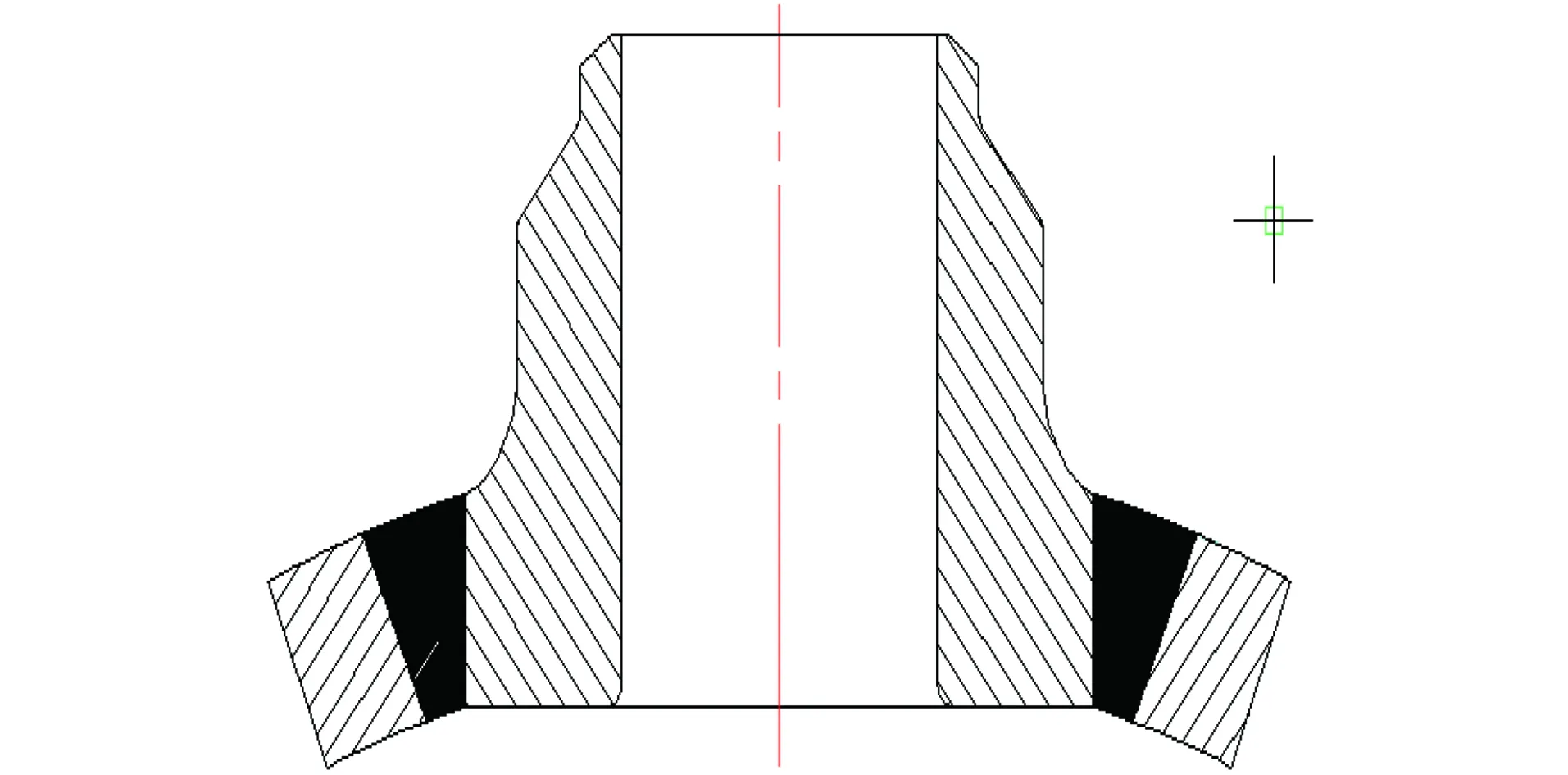

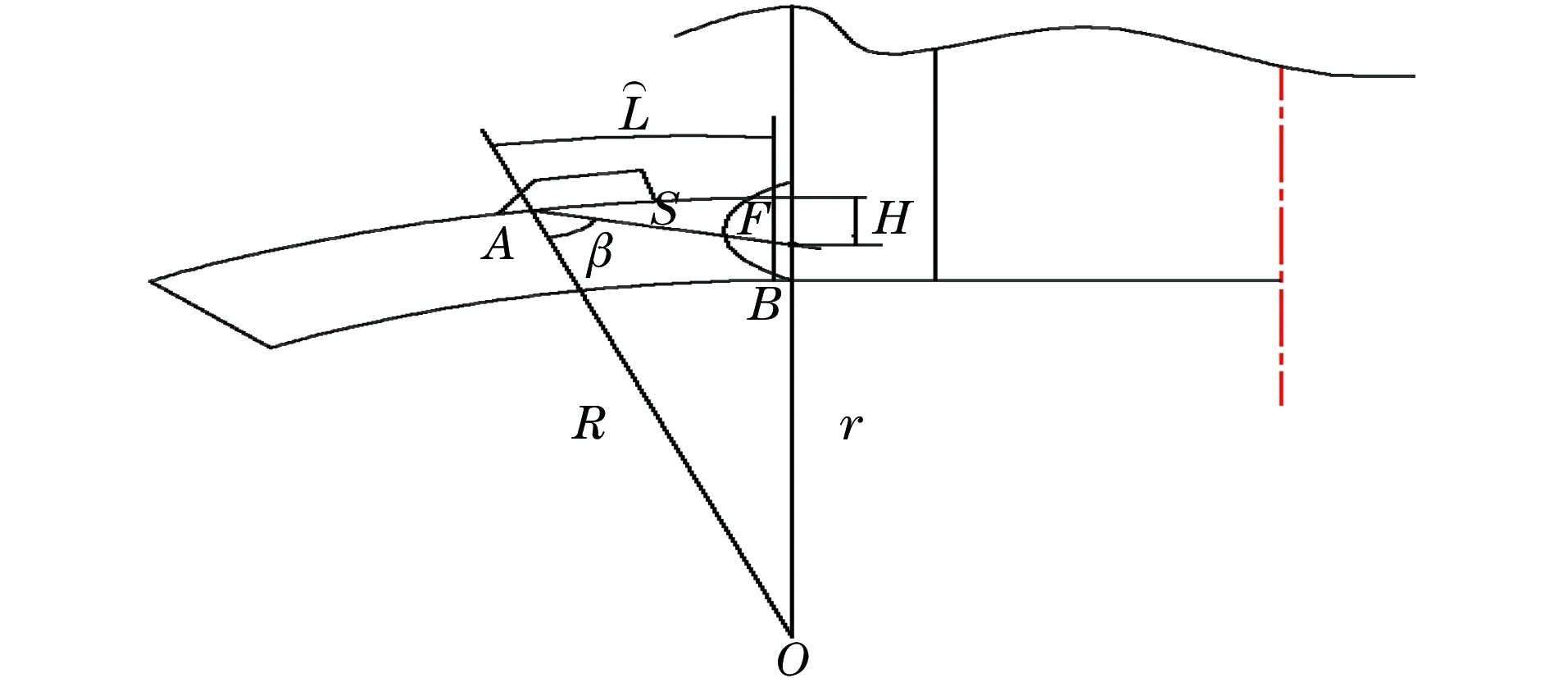

由于热壁加氢反应器在使用时存在介质腐蚀、氢腐蚀、应力腐蚀、回火脆化等问题,所以其属于高危设备,对焊接的要求很高,此类设备应进行无损检测,尤其是对焊接难度大,易出现缺陷的接管类焊缝更应进行无损检测。加氢反应器的结构示意如图1所示。

图1 加氢反应器结构示意

加氢反应器大量使用接管角焊缝,由于其结构特殊,几何条件复杂,所以焊接工艺繁复,焊接质量无法保证,且对超声波检测的要求更高,也就要求质保部门采取更为有效的检测方法和检测工艺,笔者介绍了接管角焊缝超声波检测方法,尤其对发现缺陷后如何确定其具体深度,如何对缺陷定位这一问题做了进一步论述。

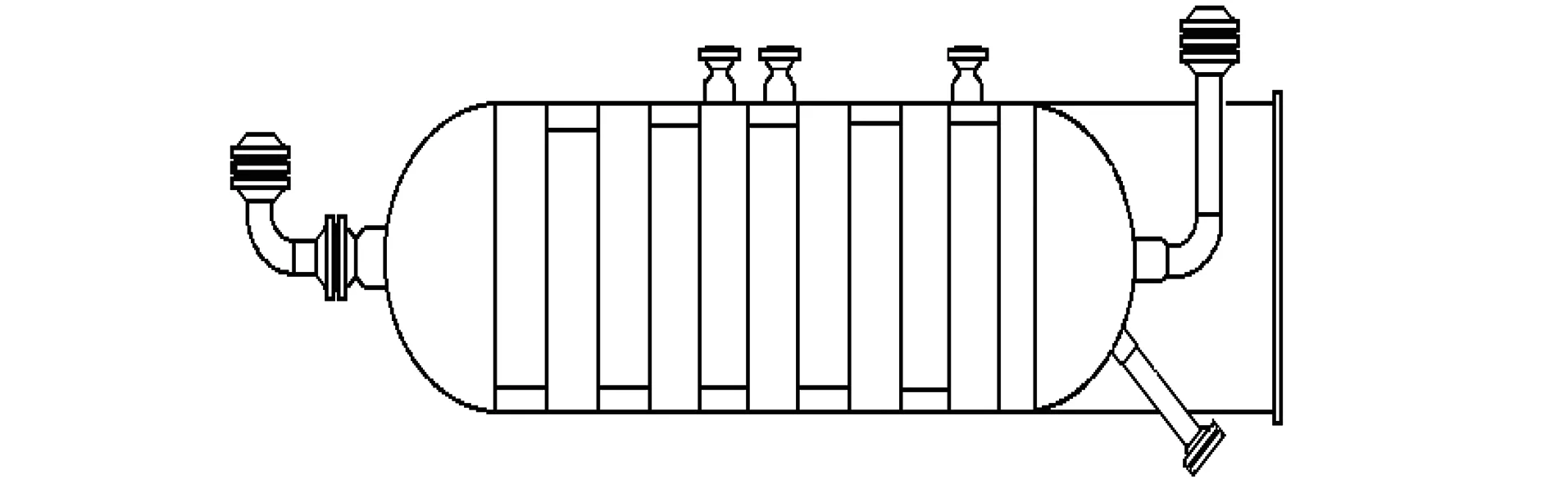

图2 插入式接管角焊缝结构示意

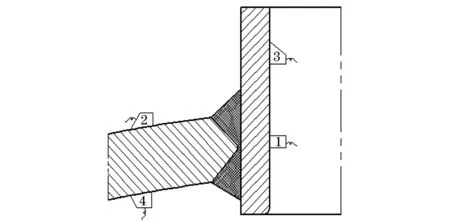

图3 安放式接管角焊缝结构示意

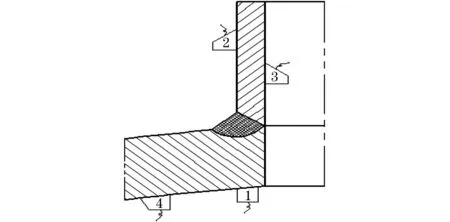

图4 马鞍形接管焊缝剖面图

1 接管角焊缝的结构

几种接管焊缝的结构示意如图2~4所示。接管类焊缝对焊接的工艺要求很高,若是采用气割开孔,在开孔后,其表面非常粗糙,打磨工作量很大,坡口的尺寸也难以保证,而给后续焊接带来影响,尤其是筒体内壁堆焊不锈钢层之后,很容易引起磁偏吹,在焊缝内表面容易产生未熔合、未焊透等缺陷,在进行超声波检测时,对焊缝根部的扫查应高度重视,尤其是针对大厚壁容器的焊缝检测[1]。

2 探测面的选择及探头的选取

2.1 插入式接管角焊缝的超声波检测

插入式接管角焊缝在进行超声波检测时,可以选取直探头在位置1处(接管内壁)对焊缝进行检测,也可以选取斜探头在位置2和位置4(筒体内壁)处进行超声波检测。也可以从接管外壁采取二次波检测,由于二次波对缺陷的评定要求较高,同时如果直射波能保证良好的缺陷检出率,就要求采用直射波检测。接管内壁的检测面平整,接管直径能够保证足够的检测空间,可以选取在位置3处进行超声波检测。如果各检测面厚度不大于25 mm,推荐选择K1,K2.5斜探头;检测面厚度若大于25 mm,推荐选择K1,K2斜探头。

2.2 安放式接管角焊缝的超声波检测

安放式接管角焊缝在进行超声波检测时,可以选取直探头在位置1处(筒体内壁)对焊缝进行检测,在位置3(接管内壁)处利用直射波进行检测,如果接管壁厚不大,也可以从位置2(接管外壁)处利用二次波检测,斜探头与插入式接管超声波检测的方法相同。

接管角焊缝超声波检测一般采用直探头检测,但是由于对现场焊缝的焊接表面质量、铆工工装质量及打磨质量的要求,以及加氢接管内壁大多为内壁堆焊,所以无法进行直探头检测,而采用斜探头进行检测,直探头作为辅助检测手段[2]。

进行接管角焊缝的超声波检测时,应该实际参考接管的具体结构,从多种位置采用合适的超声方法进行检测。

3 检测灵敏度

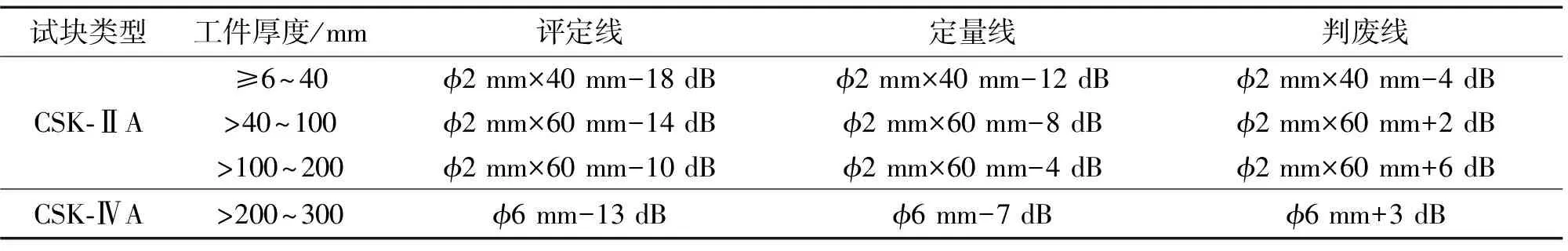

接管角焊缝斜探头或直探头检测的灵敏度如表1所示。

表1 接管角焊缝斜探头或直探头检测的灵敏度

4 曲面补偿

曲面工件的超声波检测时,如果不能满足以下所述要求时,应该进行曲面补偿,满足时可以按照平板焊缝进行检测。

4.1 一般曲面的检测要求

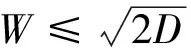

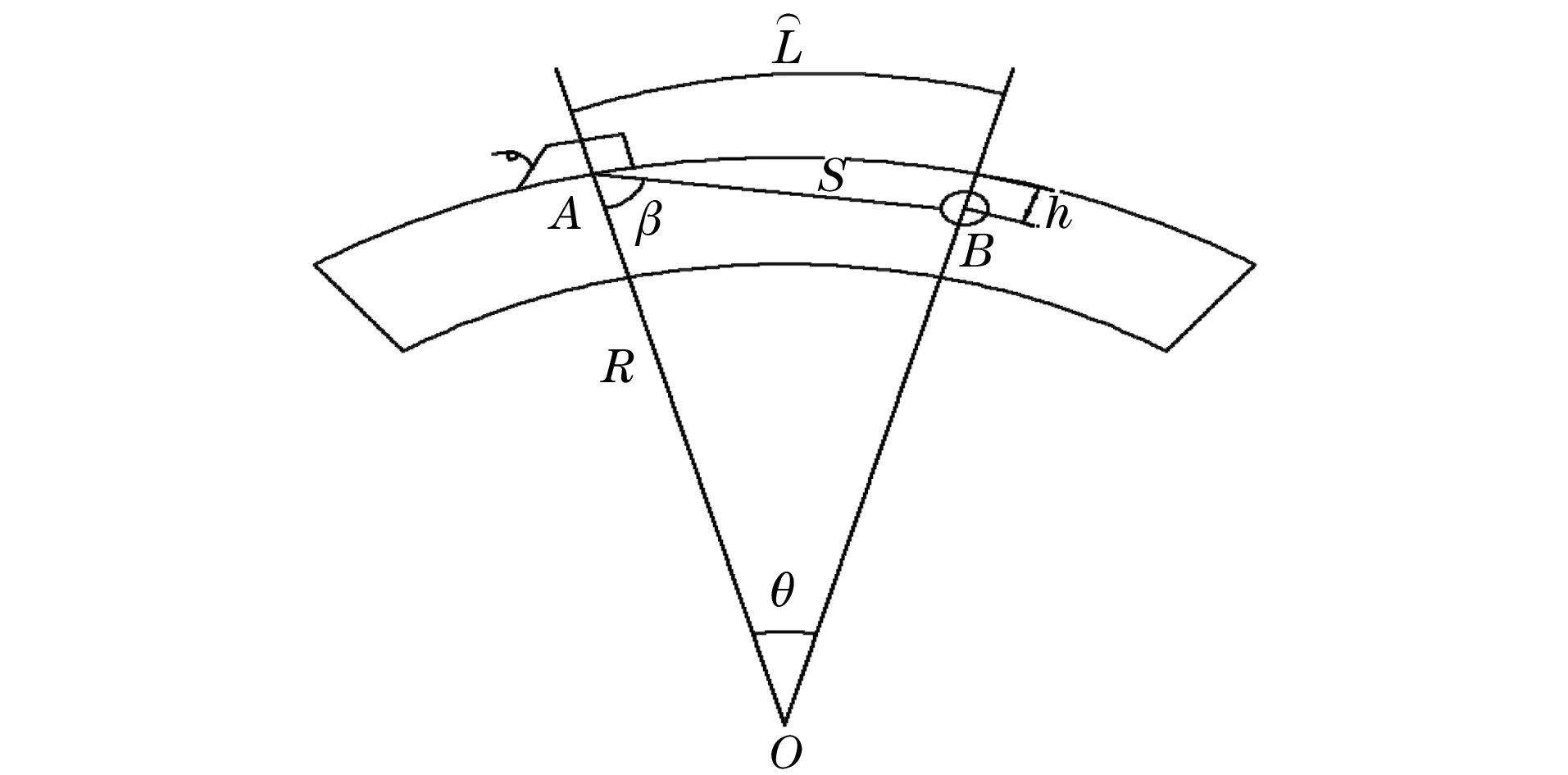

对于一般曲面,需要满足的条件如式(1)所示。

(1)

式中:W为探头接触面的宽度,检测环焊缝时为探头的宽度,检测纵焊缝时为探头的长度;D为曲面直径。

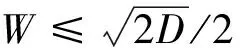

4.2 较高曲面要求

对于较高曲面(对缺陷识别要求较高的工件曲面),需要满足的条件如式(2)所示。

(2)

耦合效果约为平板的80%左右。

直探头检测时,耦合试块应与工件的曲率半径相同,材料也相同;斜探头检测时,试块的曲率半径与工件的曲率半径相同,材料也相同,反射孔位置参照标准试块来确定。

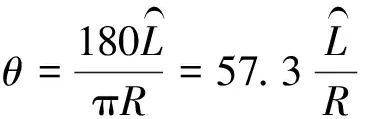

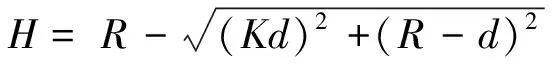

曲率试块结构示意如图5所示[3],A为入射点,B为反射孔位置,R为曲面试块的外径,β为折射角,由于

(3)

故可以通过式(4)计算出折射角。

(4)

式中:S为缺陷在平面工件中的水平距离;h为缺陷在曲面工件中的深度。

图5 曲率试块结构示意

5 检测区的打磨宽度

超声检测面包括检测区和探头的移动区。

检测区包括焊缝本身加上焊缝熔合线两侧各10 mm。探头移动区宽度与检测方法有关,大厚壁容器采用直射波检测,移动区宽度为1.5Kt(t为检测焊缝厚度,K为探头的K值),以150 mm厚度母材为例,采用K1探头进行检测时,K1探头的移动区宽度为225 mm,再加上焊缝的宽度,最终需要打磨的宽度为2×(225+焊缝宽度+10) mm。

采用大K值探头进行检测时,如果按照上面的公式进行计算,则需要打磨的宽度非常大。加氢反应器内壁需要进行堆焊,考虑组装多节筒体后,由于自动焊机臂长不足,手工焊的工作量太大,大多选择厚度一半以上作为检测母材的厚度,如150 mm厚度,选择t为80 mm,进行探头移动区的计算。

加氢反应器内部多为堆焊不锈钢层,现在大多采用自动堆焊设备,尽可能地连续堆焊,很多时候,探头移动区域并不能满足,这就需要考虑增加补偿措施,以保证检测质量。

6 马鞍形接管焊缝缺陷的定位

加氢反应器多为大厚度、大直径的容器,针对接管的超声波检测可以采用双面双侧检测,加之二次波回波复杂,难以判断缺陷波,所以多采用直射波进行缺陷的检测。

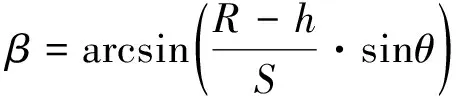

直径较大的接管与筒体的焊接处为马鞍形,焊缝结构复杂,按照一般缺陷的定位,检测效果不好,接管的坡口弧度大,返修困难,焊接质量不易保证。为了方便定位,将焊缝进行分区,马鞍形接管超声检测分区示意如图6所示。将焊缝分为8个区:1区和5区位于轴向最高点,在筒体直径很大的情况下,可以按照平板焊缝进行检测;3区和7区位于周向的最低点,可以参照筒体纵缝进行检测;其他2区、4区、6区、8区则根据不同的曲率半径,参照1区、3区、5区、7区,通过相应的关系式进行简化计算。

图6 马鞍形接管的超声检测分区示意

6.1 1区和5区的定位计算

1区和5区位于轴向最高点,参照平板焊缝的直射波检测,按照式(5)进行计算。

H=nτ

(5)

式中:H为缺陷的深度;n为仪器调节比例;τ为仪器显示深度。

L=nKτ

(6)

式中:L为缺陷的水平距离。

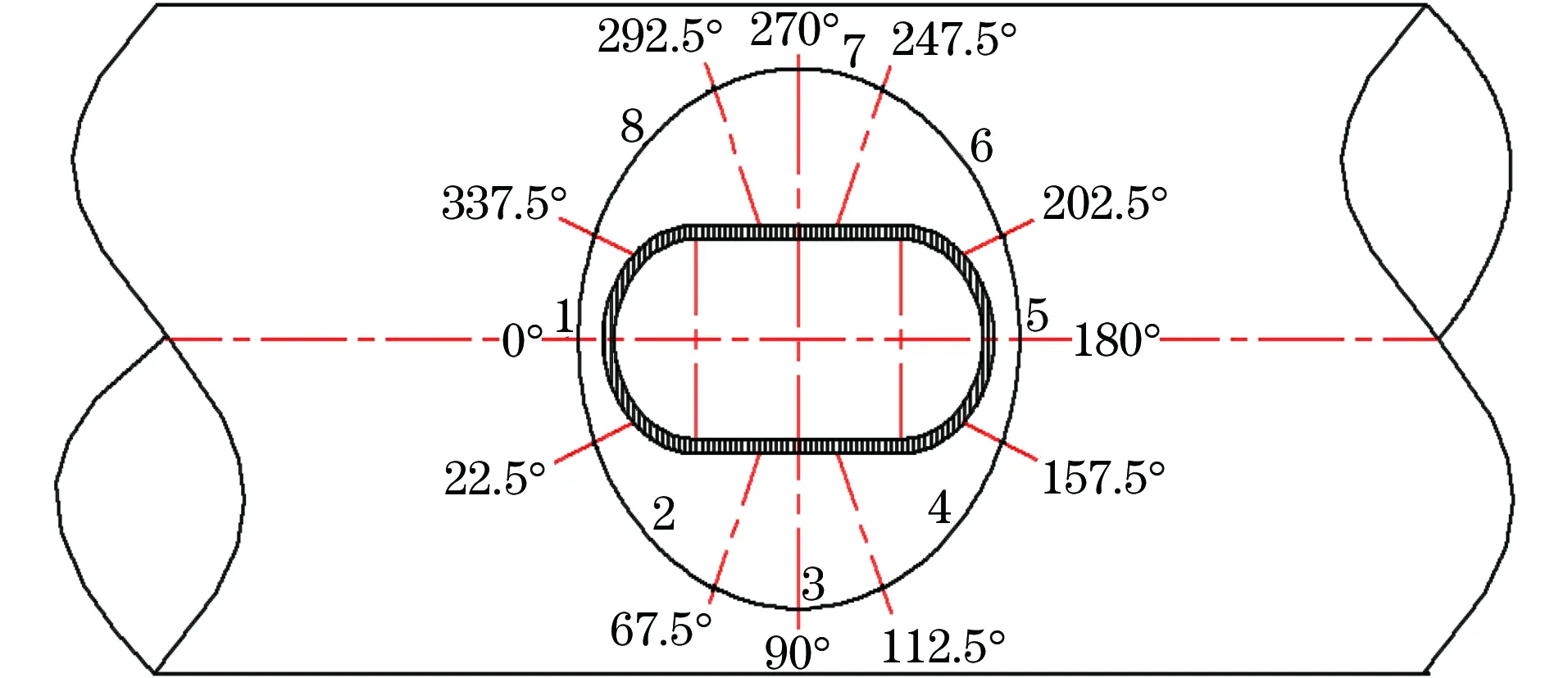

6.2 3区和7区的定位计算

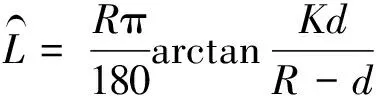

3区和7区位于周向的最低点,参照筒体纵缝的超声波检测。外圆直射波检测方法示意如图7所示,图中OA为筒体外圆半径R,OB为筒体内圆半径r,AF为缺陷声程S,β为探头的折射角。

图7 外圆直射波检测方法示意

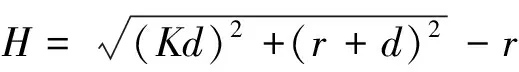

通过式(7),(8)可以求出从外圆面检测缺陷的埋藏深度以及水平距离。

(7)

式中:H为埋藏深度;d为平板中缺陷的深度。

(8)

通过式(9),(10)可以求出从内圆面检测缺陷的埋藏深度及水平距离。

(9)

(10)

6.3 其他各区的定位计算

由于2区、4区、6区、8区的接管角焊缝超声波检测的曲面比较复杂,所以缺陷定位也比较复杂,选择3区或7区作为参照区,从外圆或内圆检测时参照式(6)~(9),确定缺陷深度H或者缺陷的水平距离L,但缺陷处的R和r应进行修正,以2区为例,选取45°处入射点作为优化后代表2区进行优化计算。

(11)

式中:x为简化系数。

实际上每一个入射点的R,r都是不同的,这里的简化系数1.2是为了保证在定位准确的前提下,更方便操作人员进行计算,如果每一个入射点的简化系数都一一列举,就失去了工程意义,经验证,深度和水平距离误差在5%以内,满足定位要求。

7 结语

加氢反应器接管的检测工作一直是无损检测工作中的难点,因其焊接成型难度高,接管质量难以保证,检测定位困难、焊工返修质量差等问题一直困扰着检测工作者,一旦定位不准,就会造成缺陷无法返修出来,这样不仅浪费时间,对资源也是极大的浪费。作者结合实际工作经验提出了简化系数的概念,以解决定位精度不高的问题。