原油储罐沉积水中对设备防腐速率的试验研究

2019-11-19蒋治强詹水芬王绪亭肖竹韵李立新赵雅琦

蒋治强,詹水芬,王绪亭,肖竹韵,李立新,黄 晨,赵雅琦

(1.天津东方泰瑞科技有限公司,天津 300110;2.交通运输部天津水运工程科学研究所,天津 300456)

常压储罐是石油化工行业中的重要储存装置,一般用来储存油品(原油、成品油等)及液体化工品。相关调查和研究显示,腐蚀是造成储罐损坏、影响储罐使用寿命的主要原因之一。经过一定时间的使用后,储罐的顶板、壁板及底板都会发生不同程度的腐蚀,其中以储罐内底板的腐蚀较为严重且不易监测[1-6],因此研究储罐内底板腐蚀对于做好防腐措施有重要意义。

储罐腐蚀一般由于介质当中的杂质引起,因此纯度较高的液体化工品造成的腐蚀相对轻微[7],而油品对储罐的腐蚀则相对严重许多,这其中尤以原油为甚。开采出的原油本身夹杂有水分,形成的沉积水中含有大量的氯化物、硫化物、氧和酸类物质,成为较强的电解质溶液,产生了电化学腐蚀。

关于沉积水腐蚀速率的研究较多,韩栋梁[1]、邬康迪[8]、周永璋[9]研究了沉积水中所含主要离子浓度在特定时间下对腐蚀速率的影响,王立珂[10]研究了腐蚀时间对特定油品储罐沉积水腐蚀速率的影响,赵雪娥[11]研究了温度对腐蚀速率的影响。由于腐蚀速率试验的工作量大、周期长,现阶段的研究考虑了特定的时间或特定的离子含量,没有考虑在不同时间梯度下离子浓度对腐蚀速率的影响,也没有考虑不同离子浓度下,腐蚀速率随时间的变化情况。

1 沉积水成分分析

采用有螺口密封的塑料桶,用自来水冲洗内部,使用盐酸处理后再用去离子水反复冲洗5遍。到现场后,打开储罐下部的排水管,待排放至无油污时取水样,密封并按照储罐编号对沉积水编号。

采用原子吸收分光光度计等对沉积水中的离子成分及浓度进行测试,结果见表1,PH值呈中性。

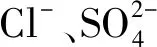

表1 储罐沉积水所含离子及其浓度Tab.1 Composition of sedimentary water mg/L

原油由于产地、回注工艺等不同,造成沉积水成分差异较大。对比以往的研究来看,表1所列储罐沉积水成分较为复杂,涵盖了所有离子种类,且T5、T6、T10、T12虽然都储存原油,其沉积水的离子成分也有所差异,分析原因如下:一是表1所列沉积水均采集自港区储罐,而港口则是货物中转枢纽,因此货源较多,各个地区的原油都有可能在此储存;二是根据港口作业特点及相关规定,管理部门会对单个储罐的作业货种进行审批,因此港区储罐一般不会只储存单一货种,例如储存原油的储罐也可能储存柴油、石脑油等其他油品。

2 试验

为控制环境条件,采用实验室挂片法估算腐蚀速率,需要配置模拟溶液及制备挂片。

2.1 模拟溶液配置

表2 Cl-和浓度梯度Tab.2 Concentration gradient of Cl-和

2.2 挂片制备

采用罐底板常用材质Q235B钢标准试片[12],尺寸为50 mm×25 mm×2 mm,上部有一供悬挂用的圆孔,尺寸不大于4 mm。

2.3 试验方法

(1)用乙醇、丙酮清洗挂片,再用蒸馏水冲洗,冷风吹干后置于干燥器中24 h后备用;用分析天平称取初重W1,准确到0.1 mg。

(2)取2 000 ml模拟沉积水倒入广口瓶中,挂片用玻璃丝带系结牢固后浸入沉积水并固定好,每个瓶子放3个试片(取平行试样,当某个试样的腐蚀速率与平均值的偏差超过10%,重新取试样进行试验),距离保持在1 cm以上,广口瓶密闭以避免溶液蒸发;将广口瓶放置在恒温水浴锅内,控制温度为40℃。

(3)试验结束后取出试片,先用自来水冲洗,用除锈剂擦拭试片,再用含无水乙醇的棉球擦拭,冷风吹干后放入干燥器中干燥24 h;用天平称重,恒重后的重量作为腐蚀后重W2。

时间梯度12 h、24 h、48 h、72 h、96 h、120 h、144 h、168 h,根据下面公式计算腐蚀速率。

式中:R为腐蚀速率,mm/a;W1为试样初重,g;W2为试样腐蚀后重,g;S为试样的表面积,cm2;T为试验时间,h;D为材料密度,kg/m3。

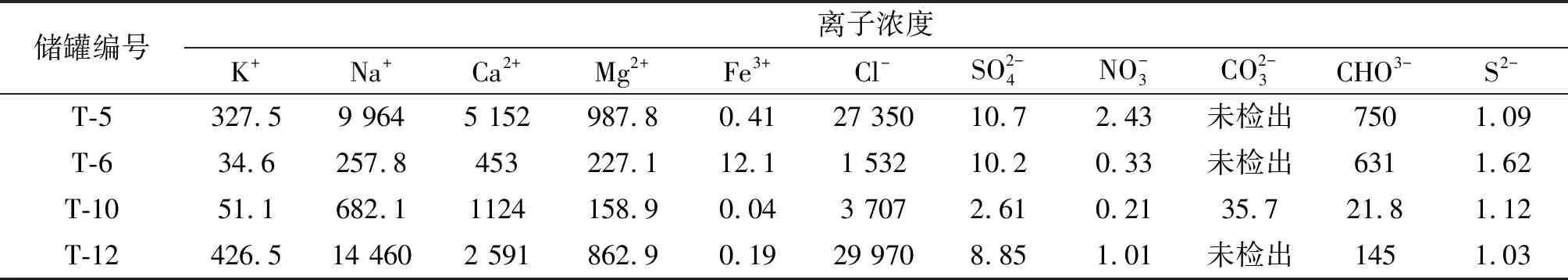

表3 不同Cl-浓度梯度、不同时间梯度下的腐蚀速率Tab.3 Corrosion rate of different time and concentration of Cl- mm

3 试验结果

3.1 试验结果

不同Cl-浓度梯度、不同时间梯度下模拟沉积水的腐蚀试验结果见表3。

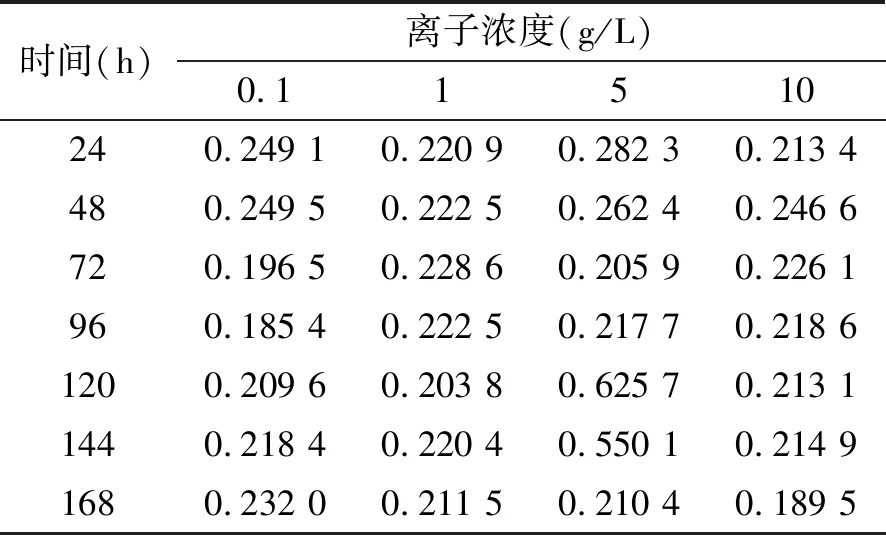

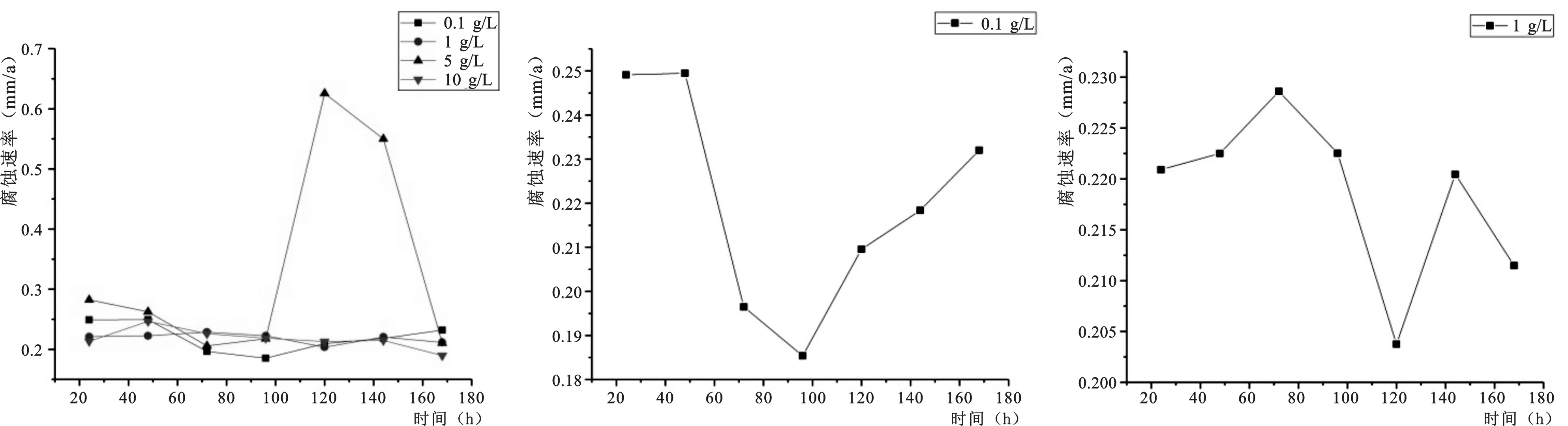

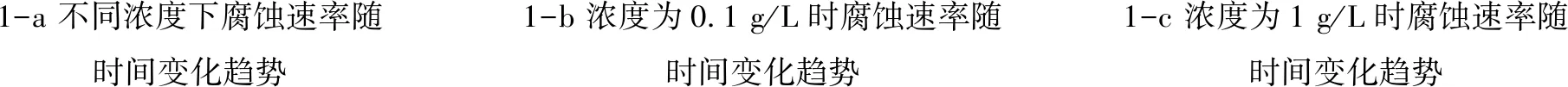

图1是不同Cl-浓度梯度下,腐蚀速率随时间变化情况。从图1-a可以看出,Cl-浓度为5 g/L时,腐蚀速率的变化幅度比其他离子浓度的腐蚀速率变化幅度大,在第5天出现了一个明显的极大值0.625 7 mm/a,第6天开始下降,并在第7天回到平均水平,因此, 浓度为5 g/L时,腐蚀速率随时间梯度的变化幅度大于其他几种离子浓度,其中在第5天和第6天出现了较大变化,分析可能由于腐蚀层脱落引起。

观察图1-b到图1-e,可以看出,Cl-浓度为0.1 g/L、1 g/L、5 g/L、10 g/L时,腐蚀速率随时间的变化趋势无明显规律,说明Cl-离子含量对于腐蚀速率随时间的变化趋势有较大影响。

1-a 不同浓度下腐蚀速率随时间变化趋势1-b 浓度为0.1 g/L时腐蚀速率随时间变化趋势1-c 浓度为1 g/L时腐蚀速率随时间变化趋势

1-d 浓度为5 g/L时腐蚀速率随时间变化趋势1-e 浓度为10 g/L时腐蚀速率随时间变化趋势图1 不同Cl-浓度梯度下腐蚀速率随时间变化情况Fig.1 The change of corrosion rate with the change of time in different solutions containing Cl-

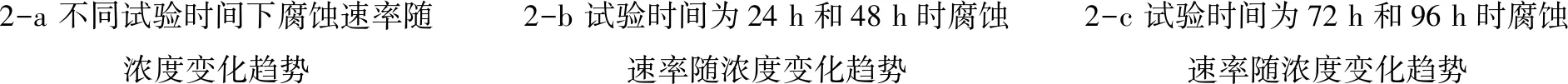

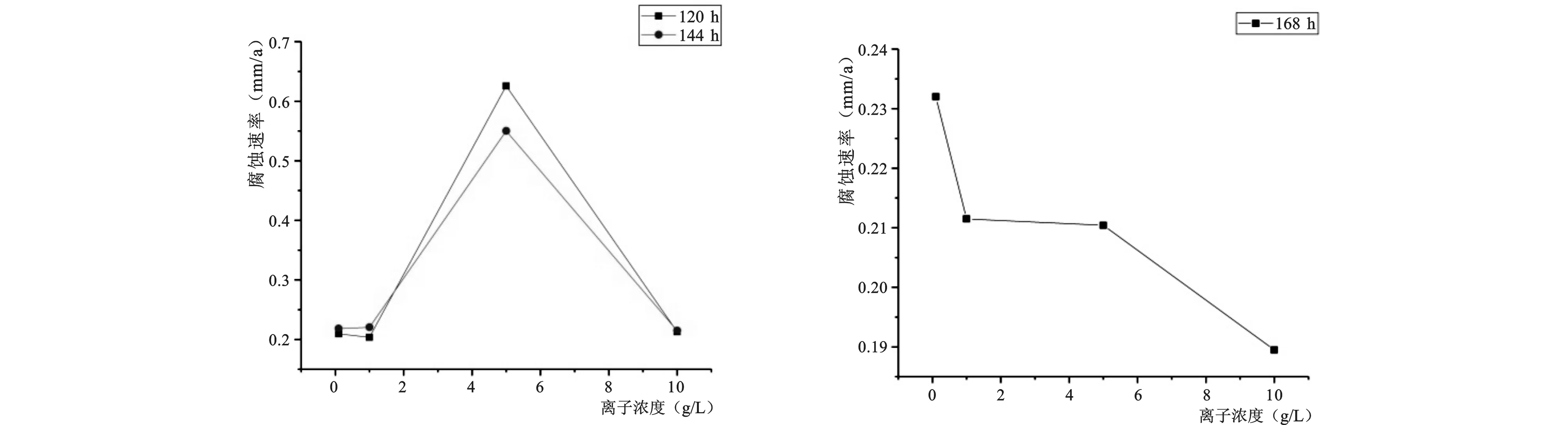

图2是不同时间梯度下,腐蚀速率随Cl-浓度梯度的变化情况。从图2-a可以看出,第5天和第6天的腐蚀速率变化幅度大于其他几个时间梯度,在Cl-浓度为5 g/L时,出现了较为明显的极大值(分别为0.625 7 mm/a和0.550 1 mm/a),当 浓度为10 g/L时,腐蚀速率回到平均水平。

观察图2-b到图2-e,可以看出,第1天和第2天的腐蚀速率变化情况基本一致,随Cl-浓度的升高,腐蚀速率呈下降、上升、再下降的趋势;第3天和第4天的腐蚀速率变化情况基本一致,随Cl-浓度的升高,腐蚀速率呈上升、下降、再上升的趋势;第5天和第6天的腐蚀速率变化情况基本一致,当Cl-浓度从0.1 g/L上升至1 g/L时,腐蚀速率无明显变化,当Cl-浓度上升至5 g/L时,腐蚀速率明显上升,出现极大值,在Cl-浓度上升至10 g/L时,腐蚀速率回到平均水平;第7天的腐蚀速率变化情况与前6天有较大差异,随Cl-浓度不断上升,腐蚀速率总体呈下降的趋势。因此,不同时间梯度对腐蚀速率随Cl-浓度梯度的变化趋势有影响,但有一定规律可循。

2-a 不同试验时间下腐蚀速率随浓度变化趋势2-b 试验时间为24 h和48 h时腐蚀速率随浓度变化趋势2-c 试验时间为72 h和96 h时腐蚀速率随浓度变化趋势

2-d 试验时间为120 h和144 h时腐蚀速率随浓度变化趋势2-e 试验时间为168 h时腐蚀速率随浓度变化趋势图2 不同时间梯度下腐蚀速率随Cl-浓度变化情况Fig.2 The change of corrosion rate with the change of Cl- concentration in different times

3.2 试验结果

表4 不同浓度梯度、不同时间梯度下的腐蚀速率Tab.4 Corrosion rate of different time and mm

3-a 不同浓度下腐蚀速率随时间变化趋势3-b 浓度为0.1 g/L时腐蚀速率随时间变化趋势3-c 浓度为0.5 g/L时腐蚀速率随时间变化趋势

3-d 浓度为1 g/L时腐蚀速率随时间变化趋势3-e 浓度为2 g/L时腐蚀速率随时间变化趋势图3 不同SO2-4浓度梯度下腐蚀速率随时间变化情况Fig.3 The change of corrosion rate with the change of time in different solutions containing SO2-4

4-a 不同试验时间下腐蚀速率随浓度变化趋势4-b 试验时间为24 h、48 h和72 h时腐蚀速率随浓度变化趋势4-c 试验时间为96 h、120 h和144 h时腐蚀速率随浓度变化趋势4-d 试验时间为168 h时腐蚀速率随浓度变化趋势图4 不同时间梯度下腐蚀速率随 浓度变化情况Fig.4 The change of corrosion rate with the change of concentration in different times

4 储罐内底板防腐

文章的试验结果可作为防腐措施研究、检测技术研究的参考。根据调研情况,储罐防腐措施一般有:防腐涂层;阴极保护措施;使用缓蚀剂。港区储罐由于货物更换较为频繁且对品质要求较高,很少采用添加缓蚀剂的方法进行防腐,多以防腐涂层与阴极保护相结合的方法为主。这是因为[13]:

(1)单一的涂层可以对大面积基体金属起到保护作用,但对涂层缺陷处不但不能起到保护作用,还会形成大阴极、小阳极,从而加速涂层破损处的腐蚀。涂层与牺牲阳极联合保护可以有效保护涂层破损处,与单纯的阴极保护相比,联合保护节省牺牲阳极用量、电流分散效率好。当涂层的某一部位破损时,裸露金属可以受到牺牲阳极的保护。油罐中产生的静电也可通过牺牲阳极传到罐体深入到大地,对防静电起到一定效果。(2)实现阴极保护要求腐蚀介质能导电,被保护的金属设备要有足够的表面积且设备结构简单。对于港区储罐而言,沉积水常年存在,浸没油罐底部且能导电,其设备结构也较为简单,因此,比较适合采用防腐涂层与阴极保护相结合的方法进行防腐。

此外,储罐检测也是间接防腐、延长使用寿命的一种辅助手段。通过检测技术可掌握储罐的重点腐蚀区域,为储罐的维修、保养等提供指导,从而延长储罐的实际使用寿命。原油储罐的设计检修周期通常是8~10 a左右[14],但在实际使用中,由于沉积水中离子的复杂性而加速了腐蚀,所以必须根据储罐的检测数据、有效的分析方法、腐蚀的失效准则和基于可靠性高的储罐使用寿命计算方法,来预测储罐的剩余使用年限,确定储罐的检修周期。

5 总结

文章采集了港区原油储罐的沉积水,进行了成分分析,配置了模拟沉积水并开展了挂片试验,研究结论如下: