“世越号”整体打捞起浮过程中沉船状态监测

2019-11-19王崇明王晓琳杨海忠隋海琛

王崇明,王晓琳,杨海忠,隋海琛

(1.交通运输部天津水运工程科学研究所,天津 300456;2.天津水运工程勘察设计院 天津市水运工程测绘技术重点实验室,天津 300456)

图1 “世越号”整体打捞方案示意图Fig.1 Sketch of Sewol salvage plan

韩国大型轮渡“世越号”于2014年4月16日在全罗南道珍岛郡屏风岛以北海域意外进水并沉没,2015年8月上海打捞局按照韩方要求,开创性地提出“钢梁拖底+整体起浮”的人性化打捞方案,获得商业打捞合同[1-3]。该方案最大特点是在不改变沉船姿态、不损伤船体结构的情况下,采用两条抬浮驳将沉船整体起浮至半潜驳上,最大限度的保证了船体完整不受破损。如图1所示,首先安装33根托底钢梁,在沉船两端安装起吊钢丝,起吊钢丝两端分别连接船底钢梁端头和双抬浮驳上的钢绞线端头,利用钢绞线液压同步提升原理将沉船抬浮出水,实现沉船的整体打捞。

沉船打捞现场海域气象多变,水文条件复杂,平均水深44 m,最大流速大于4节。沉船起浮过程会受到环境影响,容易发生钢丝绳断裂、沉船侧翻等事故,从而导致打捞失败。因此起浮过程要保证沉船和抬浮驳姿态的稳定,必须要对沉船的状态进行监测。沉船起浮过程中的状态信息主要包括位置、离底高度、艏向、横倾、纵倾等,这些状态信息必须要实时展示给施工指挥人员。

1 状态监测方法

沉船打捞过程的状态监测,传统上多由潜水员使用机械式倾斜仪进行沉船静态单一倾斜的测量,无法得到实时的船体姿态,同时还缺乏艏向和位置等数据,决策基本靠个人经验,导致打捞起浮过程中失去控制能力,易出现纵横倾、侧滚、缆绳断裂等事故[4]。随着微机电制造技术的发展,MEMS(Micro Electro Mechanical System)器件的应用越来越广,常用在飞行器航空状态监测、车联网车辆姿态测量、船舶运动状态监测等。光纤陀螺仪是以光导纤维线圈为基础的敏感元件,基于赛格尼克理论实现艏向和姿态角等的测量,在航海、航空航天、军事、车辆导航:地下工程中有着广泛的应用[5-6]。

世越号沉船打捞采取的方案与传统方式差别很大,根据监测对象和功能要求的不同,将沉船状态监测系统划分为两部分:船体状态监测系统和钢梁倾斜监测系统,下面对这两种系统进行详细描述。

1.1 船体状态监测系统

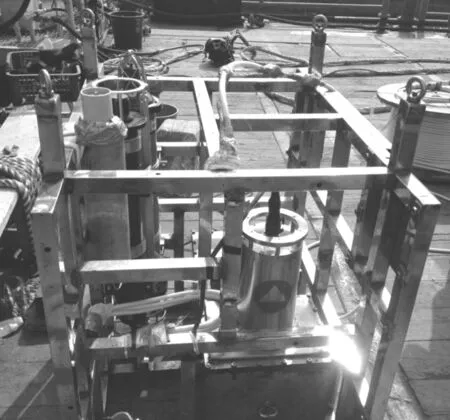

图2 船体状态监测箱Fig.2 Statue monitoring box

将船体的状态分为东坐标、北坐标、深度、艏向、横倾和纵倾等六个自由度信息,集成光纤陀螺姿态监测技术、水下定位技术、水下无线通讯技术、无线网络传输技术等先进技术手段,开发了高精度的水下船体状态监测系统,如图2所示为监测设备组成的箱体。

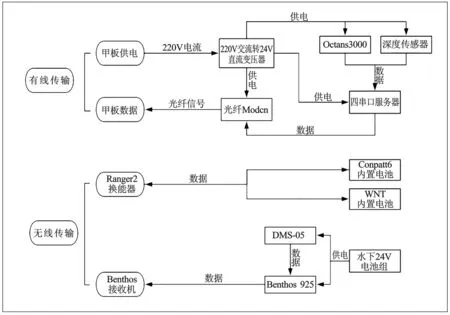

箱体由框架和三个不锈钢浮箱组成,上部安装吊耳便于吊装,下部预留螺孔便于同沉船上的基座连接。箱体内部固定安装有Octans3000光纤罗经、DMS05姿态传感器、Compatt信标、WMT信标、深度传感器、Benthos水声通讯机以及数传和供电单元等,系统结构如图3所示,共分为有线传输和无线传输两部分。有线传输部分,甲板直接给多个设备供电,并通过光纤将监测设备的数据回传;无线传输部分,超短基线换能器与信标用于水下定位,带电池组供电的姿态传感器通过水声通讯机发送至甲板接收单元,电池组采用磁感应开关,使用时由潜水员水下启动。有线部分和无线部分互为补充或备份,确保极端情况下依然可以得到稳定的监测数据信息[7]。

图3 系统结构图Fig.3 System structure

1.2 钢梁倾斜监测系统

沉船托底钢梁共33根,每根均为27 m长、1.8 m宽、0.9 m高,每一根均根据船体型线设置支墩,沉船的整体重量分布在33根钢梁上。钢梁呈长条形,为避免屈曲对结构进行了加强处理,在沉船起浮过程中其变形量可以忽略不计,因此只需沿钢梁长轴方向安装一单轴MEMS倾角仪就可以监测钢梁的倾斜情况。

33根钢梁中,B01#-B18#为刚性连接钢梁两组,位于沉船中部;FB1#-FB2#为刚性连接钢梁组,FB3#-FB5#为刚性连接的钢梁组,两组钢梁位于船艏;B19#-B28#为10根单独钢梁。单独钢梁每个均需安装倾角仪,B01#-B18#钢梁组安装两个倾角仪,剩余两个钢梁组各安装一个倾角仪,因此倾斜仪安装的钢梁为编号为FB2#、FB4#、B01#、B16#、B19#、B20#、B21#、B22#、B23#、B24#、B25#、B26#、B27#、B28#,共14台倾角仪,构成钢梁倾斜监测系统。

2 监测作业设计与实施

2.1 监测设备安装

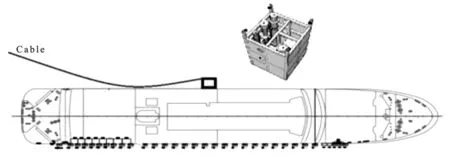

根据起浮受力分析计算结果和通视的水声传输要求,选取沉船重心附近的区域安装船体状态监测箱,如图4所示,状态监测箱安装在沉船右舷,通过一根电缆连接到抬浮驳招商重工1的甲板。

位于托底钢梁上的MEMS倾角仪,沿钢梁长轴方向安装在靠近招商重工1一侧的钢梁上,反映钢梁垂直于沉船方向的角度变化,进而可以得到沉船横倾Roll的角度变化。14台倾角仪均通过电缆连接的招商重工1的甲板,数据通信采用RS485的模式。倾角仪安装在穿钢梁作业结束后、整体起浮开始前进行。

图4 船体状态监测箱安装位置示意图Fig.4 Installation of status mornitoring box

2.2 监测设备初值标定

船体状态监测箱里的设备在入水前,采用全站仪精细观测各设备的偏移量,其中需要初值标定的设备主要有Octans3000光纤罗经、DMS05姿态传感器和深度传感器。Octans3000光纤罗经可以测量艏向Heading、横倾Roll和纵倾Pitch,DMS05姿态传感器可以测量横倾Roll和纵倾Pitch,深度传感器是利用压强差来测量沉船与海面之间的距离。

监测箱体入水前,深度传感器在空气中连续采集1 h的压强数据,作为大气压初值,并在船上测量大气压的变化,这样就可以得到深度传感器入水前后精确的压强差,经过计算得到入水深度。

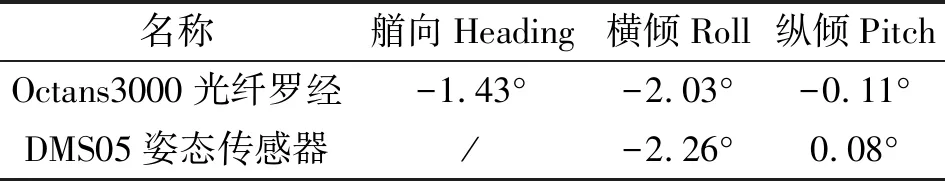

表1 设备标定改正值Tab.1 Calibration value

根据沉船扫测结果,艏向为50.8°,纵倾1.29°,横倾-4.76°。在监测箱体安装固定完成后,随即开启光纤罗经和姿态传感器,将两者的初始值改正为上述结果[8]。表1为两个设备的改正值。

托底钢梁与船体形状紧密贴合,起浮过程中主要关注其水平度的变化,因此在钢梁安装完成后,将倾角仪初值都改正为0°即可。起浮过程中,通过调节钢梁两端的钢绞线长度,使钢梁的水平度保持在0°。

3 起浮过程状态监测

世越号沉船打捞起浮的所有准备工作于2017年3月21日完成,晚九时许开始起浮作业。

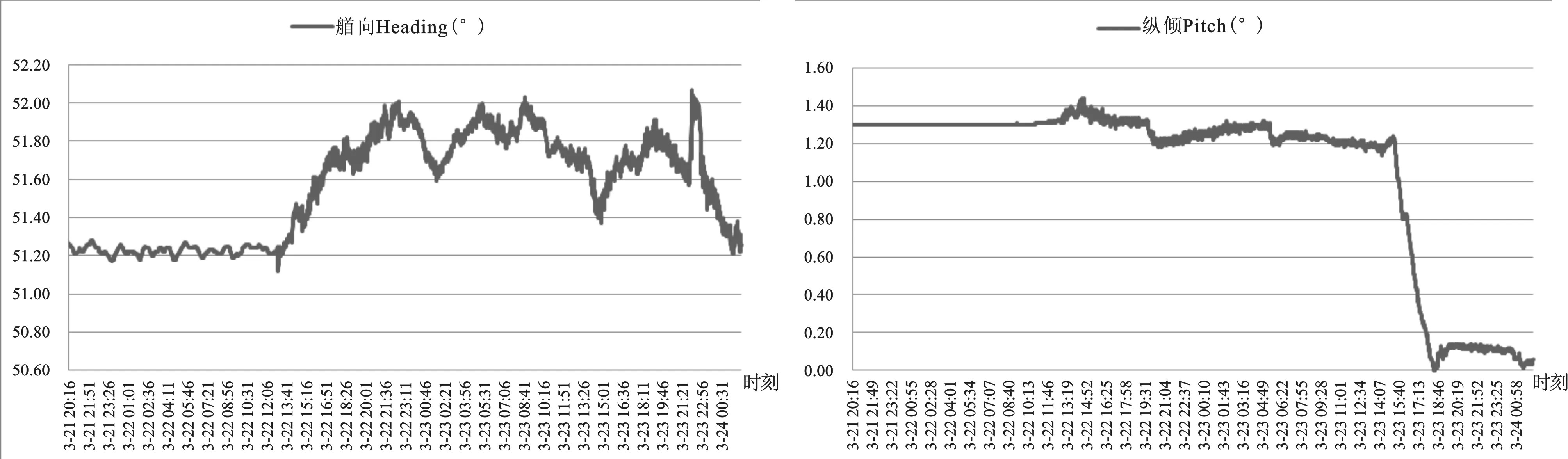

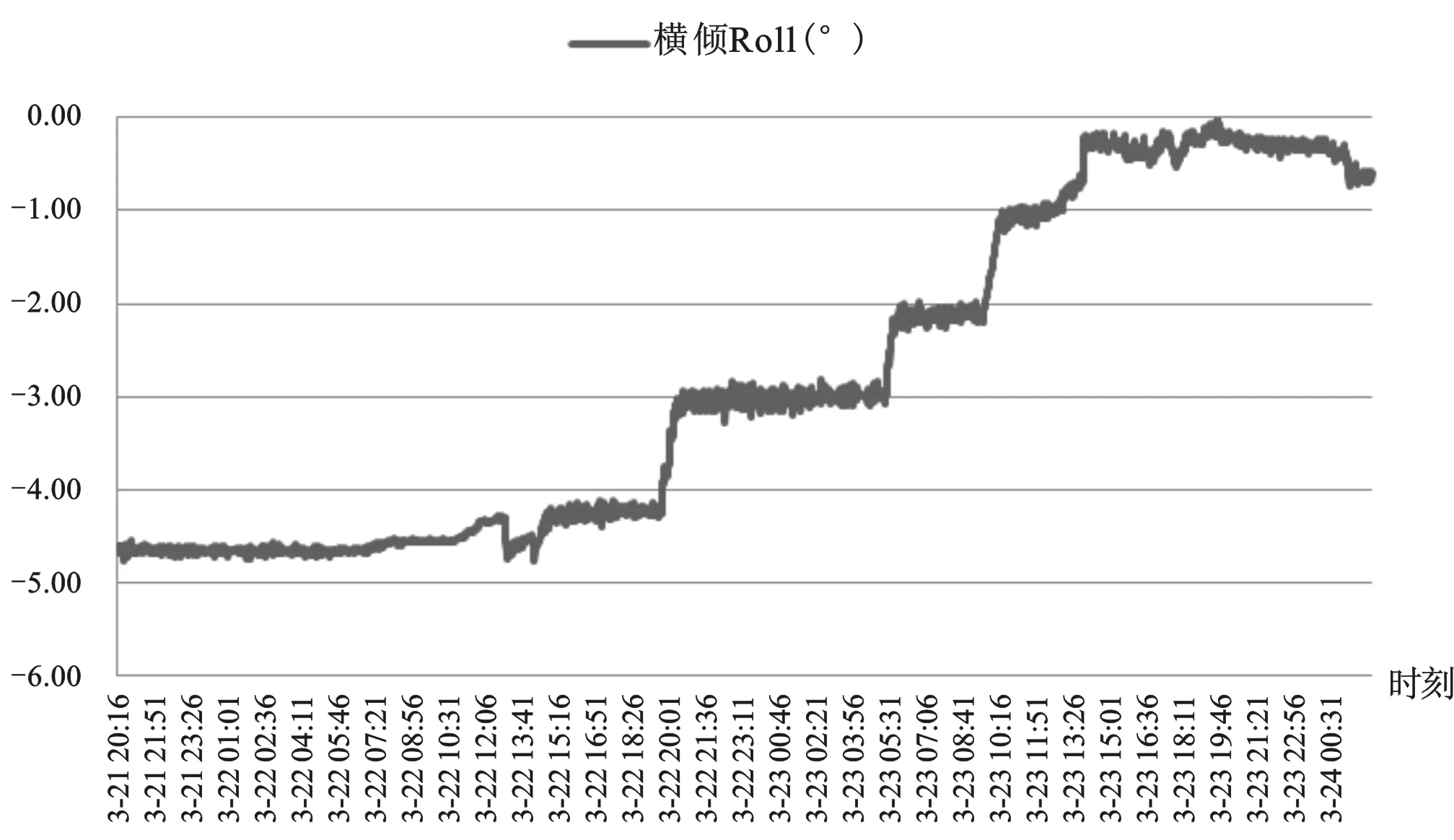

图5为沉船整体起浮过程中艏向监测结果,沉船离底之前曲线波动是由设备本身精度造成的,设备的艏向测量精度为0.1°。从图中可以看出,沉船离底后,艏向开始发生较为明显的波动,幅度超过0.8°,这是施工过程主动调整起浮钢丝绳长度而导致的变动。沉船转移至半潜驳后,其艏向监测作业结束。

图6所示为起浮过程中纵倾的监测结果,从中可以看出沉船离底之后纵倾发生了微小变动,变化值约为0.2°。抬浮驳将沉船运输至半潜驳后,整体重量逐渐转移至半潜驳上,纵倾由1.29°变化至约0°,变化幅度较大,该变化是人为主动调整造成的,确保沉船和半潜驳的姿态稳定。

图5 起浮过程艏向监测结果Fig.5 Heading monitoring result图6 起浮过程纵倾监测结果Fig.6 Pitch monitoring result

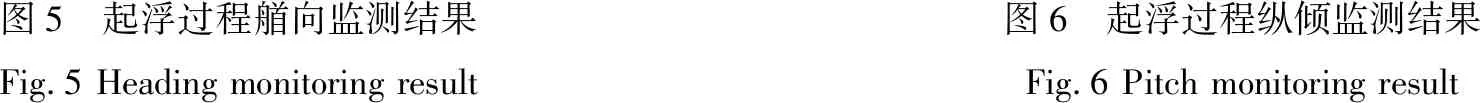

图7 起浮过程横倾监测结果Fig.7 Roll monitoring result

图7所示为横倾的监测结果,起浮和运输过程中呈阶梯状变化,从-4.76°逐渐变为约0.2°。阶梯状变化是施工指挥人员主动调整钢丝绳的结果,将招商重工3的钢绞线同步提升约0.35 m,沉船的横倾就会减小1°,最终使沉船的横倾接近于0°,使沉船在起浮过程中姿态稳步变化,确保施工安全。

针对托底钢梁的水平度监测,开发了专业监测软件,界面如图8所示。所有倾角仪的数据通过电缆共享至网络,软件解析后可以实时显示每一根监测钢梁的倾角,并计算出钢梁两端的高差,指导调整单根或多组钢梁的水平度。在钢丝绳收紧后的提升初始阶段,监测钢梁倾角是否过大;在提升过程中,监测钢梁的倾斜度变化,确保钢梁两端的高差不超过设计值。

图8 托底钢梁水平度监测软件界面Fig.8 Software interface of girders inclination monitoring system

4 结论

从世越号打捞整体起浮作业到沉船出水,船体状态监测系统和钢梁倾斜监测系统在整个沉船起浮过程中发挥了重要作用,尤其是钢丝绳收紧沉船离底和沉船重量转移至半潜驳的过程等关键节点,监测了沉船的整体状态和姿态,指导了沉船横倾的调整,确保了整个过程沉船的状态稳定,有力的保障了打捞工程的安全顺利进行,为今后类似工程提供了重要经验。

监测施工过程中仍然存在一些不完善之处,如船体状态监测箱安装位置仅考虑沉船重心,船体若发生变形将导致数据失真;未开展状态预警系统研究,只能显示当前状态信息,无法预测状态的变化;未将现场风、波、流等水文要素纳入到监测系统中,施工支持信息不全面。下一步将对这些方面开展研究工作,建立一套完整的施工辅助决策系统。