EHF频段隔板圆极化器的设计与工艺实现

2019-11-18阮云国孟则宇

阮云国,杜 彪,孟则宇

(中国电子科技集团公司第五十四所,河北 石家庄 050081)

0 引言

随着卫星通信和5G移动通信的快速发展,Ka/EHF双频共用天线逐步成为近年多频共用天线领域的研究热点,该种天线可以为卫通通信系统提供更宽的频带,更高的传输速率,用以支撑无人机、舰船等各种移动载体通过卫通链路高效的传输信息[1]。因此进行相关研究,对我国的下一代卫星通信发展,具有重要意义。

Ka/EHF天线一般是双圆极化工作,需要在馈源网络中配置圆极化器。圆极化器有多种形式,常用的有波纹波导圆极化器[2]、四脊圆极化器[3]、介质片圆极化器[4]、螺钉圆极化器[5]等,由于天线最高工作频段为43.5~45.5 GHz,介质片极化器会有较大损耗,螺钉极化器性能无法保证,四脊和方波导极化器工艺实现较复杂,因此需寻求一种更适合的圆极化器。考虑到天线只需要左、右旋圆极化输出,且相对带宽只有4.5%,因此结构紧凑的隔板圆极化器是比较好的选择。

隔板圆极化器是射电天文和卫星通信天线中常用的微波器件,特点是将正交模耦合器(OMT)和圆极化器的功能合二为一,既可以实现线极化波和圆极化波的转换,又可以进行线极化的正交分离,具有低损耗、低交叉极化的优点。隔板圆极化器的原型设计最早由M.H.Chen提出[6],经过多年的发展,其原理设计已经相当成熟,但通过查阅国内外文献发现[7-8],类似的研究大多针对Ku频段以下的应用,而对于毫米波波段的研究则相对较少,且以往的研究侧重于器件的电性能改善,很少对其工艺实现进行研究。

1 工作原理

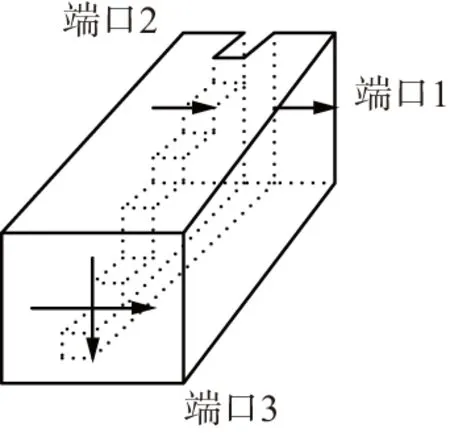

隔板圆极化器的结构如图1所示。

(a)三维结构

(b)尺寸参数

隔板圆极化器是3端口器件,输出端口为方波导或圆波导、输入端口为2个矩形波导。当2个矩形波导连接到一个具有阶梯脊的方波导上时,方波导中2个正交的TE01和TE10模就会有不同的传播常数,对于TE10模在隔板区域其传输常数几乎不变,而对于TE01模,其传输常数受隔板结构尺寸的影响,调整阶梯脊的高度、长度和厚度参数,使2个正交模式通过阶梯脊后的相位差正好为π/2时,矩形波导输入的线极化波就会在方波导内转化成圆极化波,继而使其具有极化转换功能[9]。

2 设计与优化

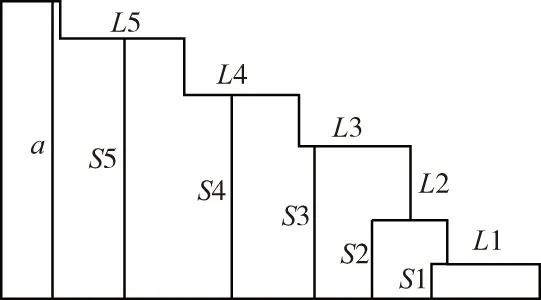

隔板圆极化器的隔板阶梯数一般为3~5阶,随着阶数的增加,工作带宽可以相应的提高,但是大于六阶之后,带宽增加量将会非常小,因此相对带宽在10%以内时,隔板阶数一般选择四阶。四阶隔板圆极化器的初始参数已由文献[10-13]给出,其中方波导口径与隔板阶梯的尺寸都是和波长有关的参数。具体参数如下:方波导口径尺寸:a=0.605λ,极化片厚度δ=0.03λ;隔板阶梯参数:L1= 0.315λ,S1=0.053λ,S2=0.132λ,L2= 0.245λ,L3= 0.252λ,L4= 0.258λ,S4=0.322λ,L5=0.091λ,S5=0.487λ。

按文献给定参数设计的隔板圆极化器只是一个初始模型,由于未考虑方波导到脊波导阶梯的转换,脊波导到矩波导分支的转换,电气性能指标一般不能满足工程应用要求,须进一步优化,以期达到更小驻波反射系数,更大的端口隔离,更接近90°的相位差。具体实施中,可以借助商业电磁仿真软件CST或HFSS进行优化[14-15],其中优化目标为端口驻波、端口隔离、90°相位差;优化对象是影响使用带宽的方波导口径、影响相位差的隔片阶梯的齿高和齿长。根据优化目标和优化对象在软件HFSS中建立仿真模型如图2所示。经过仿真优化,计算结果如图4,图5和图6所示。这时对应的隔板圆极化器参数如下:a=4.326 mm,δ=0.3 mm,L1= 2.254 mm,S1=0.375 mm,L2= 1.751 mm,S2=0.949 mm,L3= 1.798 mm,S3=1.628 mm,L4= 1.846 mm,S4=2.301 mm,L5= 0.651 mm,S5=3.475 mm。

图2 隔板圆极化器仿真模型

从计算结果可以看出,全频段内回波损耗小于-25 dB,端口隔离小于-24 dB,相位差只有90°±3°。从优化后的参数上看,隔板极化器的方波导口径、隔片阶梯尺寸都有所变化,说明优化后的结果更能满足电气指标要求。

3 参数容差分析

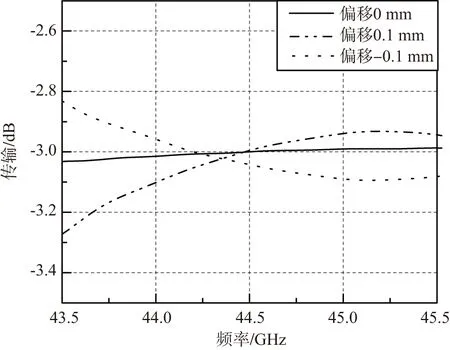

当极化器工作于毫米波波段时,器件某些参数的细微变化就可能严重恶化电气指标,造成器件性能不满足设计要求[16-17]。为避免此类情况发生,一般要对器件结构参数做容差分析,即敏感参数分析。具体做法是:刻意给予器件结构参数一些偏离,通过分析这些参数对计算结果的影响量,来确定参数是否为敏感参数。在对EHF频段隔板极化器多个参数分析后,发现隔片在方波导中的位置不同于其他参数,该参数的分析结果如图3所示。

图3 参数敏感度分析结果

从隔板圆极化器传输参数S31的计算结果可以看出,当隔板偏离中心一个很小尺寸时,信号传输就会有很大的变化,证明该参数具有一定的敏感性。需要在实际加工制造过程中给予足够的重视,必要时应采取一定的工艺措施予以避免。

4 加工与制造

随着微波器件应用频段越来越高,微波器件的工艺制造方法也越发受到关注。隔板圆极化器的方波导尺寸为4.326 mm,能容许的尺寸公差小于0.005 mm,虽然单个零件的机械加工精度还可以实现,但装配后的精度却是较难达到。对器件结构进行分析,发现装配中存在2个问题,一是装配后如何保证所有的贴合面完全接触,二是隔片较薄,装配后如何保证其不变形,且能置于中心位置,鉴于上述2个难点本文提出了2种工艺解决方案,分别是精密电铸和真空炉钎焊。

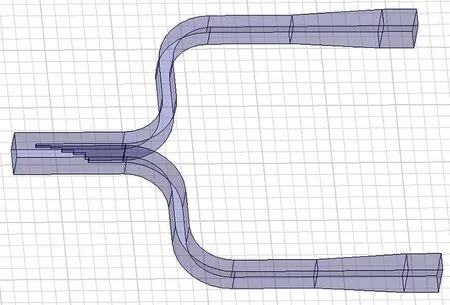

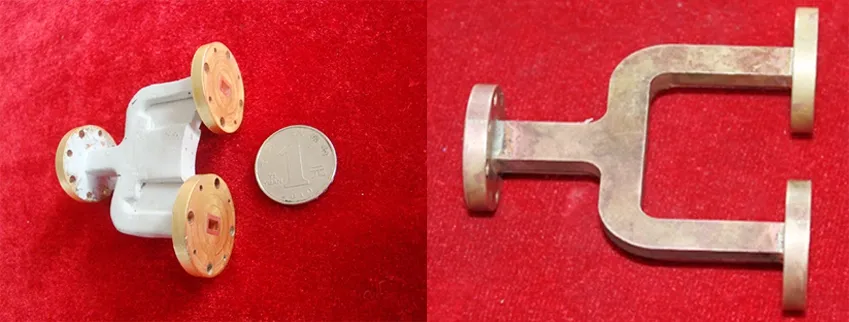

精密电铸是利用电沉积方法,在作为阴极的原型上进行加厚电镀,从而复制出与原型一样的制品[18-19]。隔板圆极化器的电铸,首先将器件内腔原型加工出来,此过程要保证内芯的光洁度和尺寸精度,然后将其放入电镀池中,通过控制电流的强弱,使内芯的周围生长出金属铜,当壳体达到一定的厚度,用溶液祛除内芯。使用该方法加工的器件实物如图4(左)所示。

真空炉钎焊是目前复杂微波器件常采用的工艺方法,先将需要焊接的零件用高精度铣床加工好,然后把涂抹好专用焊料的零件放入真空炉中进行焊接[20 ]。对于设计者来说,并不需要掌握具体的焊接操作,但要对焊接件进行零件拆分。根据隔板圆极化器的结构特点,有2种拆分方法可选:一是将器件拆分为腔体、隔片、腔体盖板3个零件;另一种是将其拆分为带有隔片的腔体和腔体盖板2个零件.对于前者,由于3个零件是分离的,较难保证焊接后隔片能准确处于中心位置;对于后者,隔片和腔体是一体加工,虽然增加了机加工的难度,但可以保证隔片的位置,权衡之后本文选择后一种加工方案。采取真空炉钎焊方式的加工实物如图4(右)所示。

图4 电铸与焊接加工隔板极化器实物

5 测试与分析

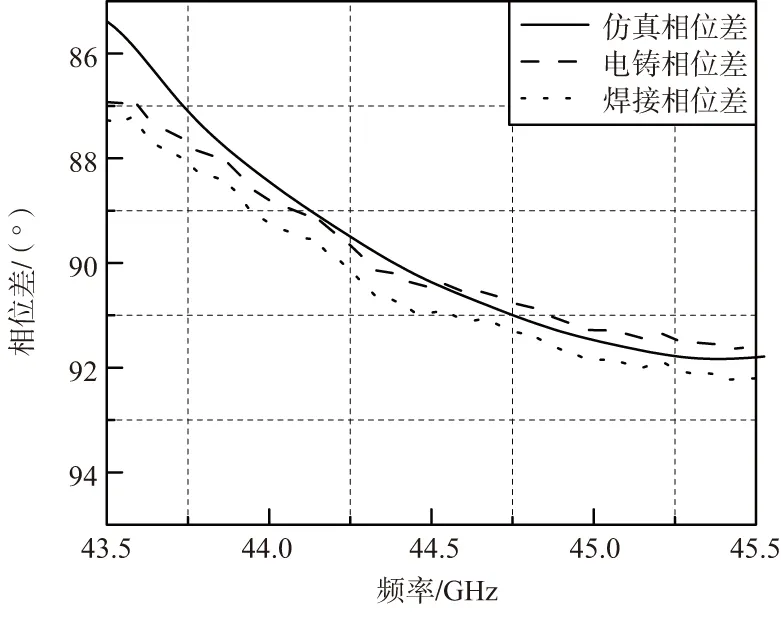

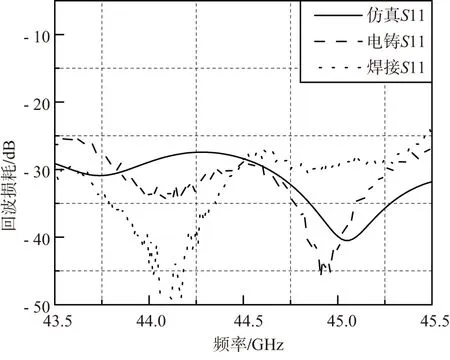

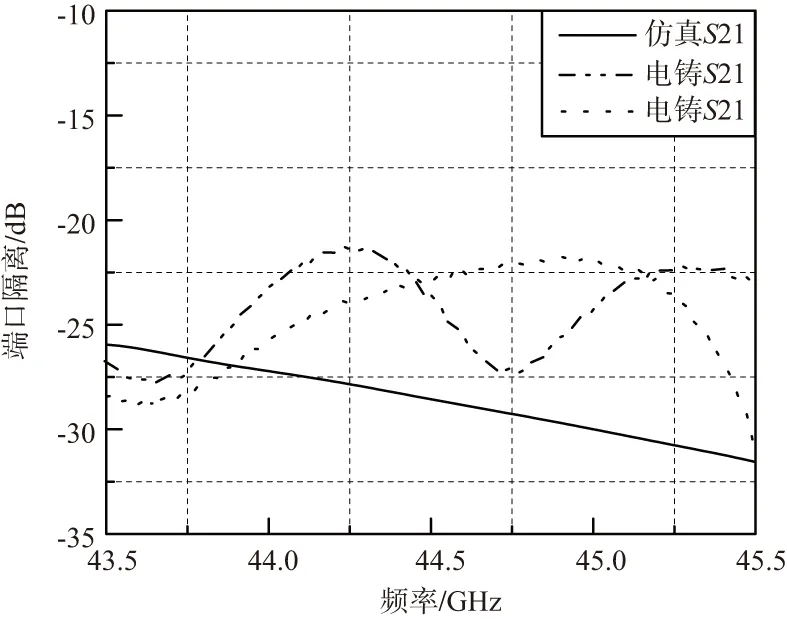

EHF频段圆极化器加工装配完成后,利用矢量网络分析仪与BJ400的定向耦合器组成的测试系统进行了电性能测试,测试结果如图5、图6和图7所示。

图5 隔板极化器相位差结果对比

图6 隔板极化器回波损耗结果对比

图7 隔板极化器端口隔离度结果对比

从实测结果可以看出,回波损耗小于-21.8 dB,端口相位差为90°±3°,实测结果与仿真计算结果基本吻合,端口隔离-22 dB,与仿真结果有一定的偏差,在机加工和焊接的过程中形位公差没有控制好。

6 结束语

本文详细介绍了一种EHF频段毫米波隔板圆极化器的优化设计和工艺制造过程,其中计算机辅助分析方法发挥了重大作用,它不仅提前预估了器件性能,而且又对器件的敏感参数进行了分析。采用2种工艺方案对优化后的隔板圆极化器进行加工,测试结果与仿真计算结果基本吻合。验证了本文针对隔板圆极化器的设计方法与加工工艺方法的正确性与有效性。