制动皮碗装配方向检测系统

2019-11-16华士丹郭斌胡晓峰范伟军陆艺

华士丹 郭斌 胡晓峰 范伟军 陆艺

摘要:汽车制动皮碗装配方向错误会使主缸密封性能不良,进而影响汽车制动性能。制动缸为半密封工件,成像较难,故使用锥面镜对安装好的皮碗全景成像。视觉成像中,皮碗方向不同,光的反射角度不同,具有不同特征,故配合NI Assistan砚图像处理技术编译图像处理算法,通过圆心检测、全景图像双线性插值法展开,矩形图像融合拼接、灰度值投影等算法处理图像,设定灰度和比例系数K判别皮碗方x向。测试结果准确率高,测试的200张图像中,仅误判一张,基本满足工业检测需求。

关键词:机器视觉;制动缸;锥面镜;全景成像;密封皮碗;图像算法

中圖分类号:TP272 文献标志码:A 文章编号:1674-5124(2019)07-0152-05

收稿日期:2018-05-19;收到修改稿日期:2018-06-24

基金项目:国家重点研发计划(2017YFF0206306);浙江省基础公益研究计划(LG618E050009)

作者简介:华士丹(1994-),女,江苏无锡市人,硕士,主要从事汽车零部件智能检测技术的研究。

0 引言

制动皮碗是汽车制动系统中不可缺少的零部件[1],制动主缸腔体内装配有柱塞组件、主皮碗以及副皮碗,主皮碗和副皮碗分设于进油孔两侧,由于其单方向密封的特性,需要两个皮碗背靠背安装以满足密封性能。皮碗通常由人工区分,涂油后由机器或人工进行装配。由于人工操作中极易装反、装错或漏装皮碗,且制动主缸属于半密封式工件,其内部狭长无法直接检测皮碗装配情况,以致皮碗装配出错率高,使得生产效率低下[2]。

由于皮碗涂油后安装,油污影响使得传统的光学方法无法实现检测功能,因此设计了一套基于NIVision的视觉开发软件,配合锥面镜反射成像系统,通过机器视觉采集皮碗安装完整图像,再通过算法处理对制动主缸皮碗方向实现全自动判断,此方法能够提高皮碗装配合格率,提高工业效率。

1 检测原理

副皮碗结构如图1所示。副皮碗具有内圈、外圈以及内圈护卫而成的孔状部分,皮碗内径18mm,外径22~,宽5~。其在制动缸中的安装方向为一腔副皮碗开口朝向主缸内侧,二腔副皮碗朝向主缸外侧。

因主副皮碗为上下不对称结构,放置方向不同对光线反射效果不同,呈现出不同的图像,且涂油后增强光线的反射效果,故通过锥面镜反射将皮碗内侧表面图像通过相机采集,再由软件处理。

因主缸内径狭小,光源射人光线较少,不易成像,故设计一种锥面镜全景成像方法[3],通过45°斜角锥面镜将光线反射至主缸内部照亮皮碗,并将皮碗内侧矩形图通过锥面镜反射,以圆环的形式映射到相机靶面。其光路图如图2所示。A点为凹槽上端点,B点为凹槽下端点。A'、B'为锥面镜中A、B点的虚像。整个凹槽经反射后在相机靶面呈现以凹槽上边缘为内圆,下边缘为外圆的圆环,后续通过图像处理展开补偿,快速方便且易于实现。锥面镜由固定支架固定,为补偿支架遮挡造成的图像缺失,在检测时将工件旋转一定角度避开遮挡部分二次成像,对两幅图进行裁剪和拼接得到全景图。

2 检测装置

实现锥面镜全景成像需设计一套视觉传感机构[4],其能在主缸中精准定位并左右运动、因锥面镜部分被锥面镜固定支架遮挡,故先采集一张遮挡图,旋转90°避开原遮挡部分后采集新图,后期通过拼接复原原图。视觉传感机构在主缸内工作示意图如图3所示。

视觉传感机构包括相机、镜头、光源、锥面镜固定支架以及锥面镜。

选择CMOS传感器型号为MV-CA060-IOM,有效像素600万,感光尺寸7.2×5.3mm2。镜头型号MVL-HF2528M-6MP,焦距25mm。因成像物距较大,而锥面镜成像面积较小,所以选择600万像素的相机以保证锥面镜成像分辨率。相机通过以太网通与PC通信,由LabVIEW VAS驱动并获取图像。

通过电机带动视觉传感机构向右移动、旋转以采集图像[5-6]。从左至右依次经过一腔副皮碗,二腔副皮碗。其工作流程图如图4所示。

3 图像处理及算法设计

通过锥面镜成像系统,采集的皮碗正装反装全景图如图5所示。

由图可知,副皮碗正反装差异主要为断续的横线与其邻近的亮线,图中已用红色圆环框出。由于环形全景图不易分析,故将全景图展开成矩形进行处理。

3.1 图像采集与处理

通过LabVIEW软件与相机通信交互,能够实时采集图像。图像经过平滑滤波去除噪声,经由圆心检测、全景图展开、图像融合与边缘提取等处理得到特征明显的皮碗全景图。图像处理主要流程如图6所示。

3.1.1 圆检测

为将环形全景图展开成直观的矩形图,需获取圆环的圆心、内径与外径。霍夫变换[7-8]检测算法用于检测图像中是否存在某一特定形状物体,它通过一种投票算法检测具有特定形状的物体。该过程在一个参数空间中通过计算累计结果的局部最大值得到一个符合该特定形状的集合作为霍夫变换结果,此处通过霍夫变换检测圆环圆心与半径。

设圆的方程为

(x-a)2+(y-b)2=R4(1)其中a、b为圆心,R为内径。对方程求导获取已知边缘方向,得到

2(x-a)+2(y-b)dy/dx=0(2)

在图像前景点加上方向信息即可得到圆心所在直线,继而得内径R。以同样的方式得到外径后,即可通过已知参数展开环形图像。

3.1.2 全景图像展开

完成圆心、内径、外径的提取后,即可通过全景图像的展开基于坐标变换和插值运算理论,将原图像映射为矩形图,并复制灰度值,完成图像展开。全景成像有以下两种展开算法:邻近插值法与双线性插值法[9]。邻近插值法通过反向映射得到浮点类型坐标,四舍五人得到整数坐标,是最直观的图形变换方法。双线性插值法能根据映射点在图像中的位置,将横纵轴上4个邻近的像素点进行插值计算,较邻近插值法更为准确。双线性插值法如图7所示,映射点N(xy)的坐标为

f(x.v)=(1-u)(1-v)·f(i,i)+u(1-v)·f(i+1,j)+(1-u)v·f(i,j+1)+uv·fi(i+1,j+1)

双线性插值法圆环展开示意图如图8所示。图8(a)中红色环壁ABCD为皮碗的一部分,其在锥面镜上的投影为图8(a)中蓝色环壁A'B'C'D',映射至相机靶面得到图8(b)中扇形A'B'C'D'。以线L'为基准展开扇形图,通过双线性插值法补偿后得到图8(c)中矩形A'B'C'D',算法展开后得到矩形ABCD。

3.1.3 图像拼接

图像掩膜[8]是图像融合拼接的常用方法。其通过对处理的图像部分遮挡来控制有效图像处理的区域。设未旋转的图像为旋转。。展开图并设为f(xi),旋转90°后的展开图设为f(x2),其分别如图9(a)、(b)所示。所用掩膜如图9(c)所示,设为g(x),则完整图:

f(x)=f(x1)*g(x)+f(x2)*[1-g(x)](4)

完整展开图如图9(d)所示。

3.1.4 皮碗边缘提取

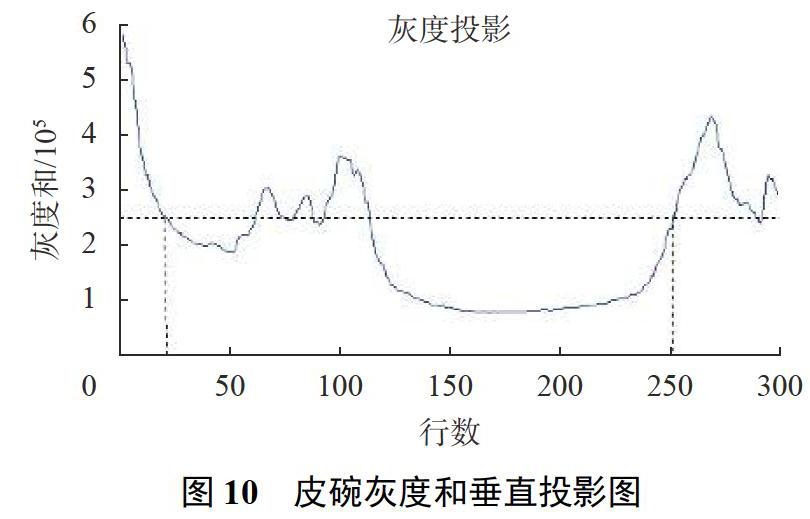

由图9(d)可知,皮碗边缘有明亮弯曲的油斑,为实验结果更直观,提取皮碗边缘。通过扫描图像进行投影变换,以图像像素矩阵行数为x轴,每行像素和为Y轴,绘制投影图,如图10所示。

选取灰度和250000为边缘值,得到上边缘位于行数20,下边缘位于行数250。截取图像得到如图11所示皮碗边缘提取图。

3.2 皮碗朝向检测

图像边缘处理后,得到较为清晰的皮碗内侧全景展开图。通过观察发现皮碗朝内,朝外的差异为朝外皮碗在1/3宽度处有一条明亮的线以及与其紧挨的断续的线段,其均由皮碗朝外时光线大量反射造成,而朝内放置皮碗则无此特征。故将两种朝向的皮碗全景图灰度和投影至行方向,得到图12和图13,更直观展现皮碗不同朝向的特征[10]。

根据投影图观察可得,在宽度45~120之间,朝上皮碗具有双波峰特性[11],且峰值约为120~180之间灰度值总和的两倍,又因油污影响,峰值分布会略有偏移。故选择一定宽度的固定区间查找区间最大值以此减小峰值偏移造成的误差。设定45~80为第1区间,80~120为第2区间,120~180为第3区间,统计朝上朝下副皮碗图像各100张,计算宽度第1区间灰度和最大值I1,第2区间灰度和最大值I2,第3区间最大值I3,可得波峰和比值K:

K=(I1+I2)(5)

得到开口朝内、外副皮碗波峰和比值分布如图14、图15所示。

由图14、图15可得,当K值为3时,能区分副皮碗朝向。

LabVIEW编译系统软件界面如图16所示。

4 实验结果分析

通过以上方法,初步实现皮碗朝向判别。为验证实验结果准确性,取50个工件,一腔二腔两个位置均放置朝内皮碗或朝外皮碗,采集皮碗安装两个方向的全景图各100张,共200张进行检测,结果为朝内放置检测正确99张,朝外放置正确100张,基本满足检测要求。

本测试通过LabVIEW与NI Vision结合[12],实现了图片的实时处理与判断。

5 结束语

本文设计了一个制动皮碗装配方向检测系统,提出了一种全新的检测皮碗方法。系统通过将视觉传感机构探人主缸内部,采集皮碗旋转前后的两张全景图像,再配合NI Vision软件编程对图像进行圆心检测、环形展开、图像融合拼接、灰度值投影、结果判断等处理,将锥面镜反射成像的机器视觉方法与NI Vision机器视觉算法结合,完成了制动皮碗的方向检测。测试结果证明检测准确率高,能够满足工业要求,较好地解决了工业上汽车制动主缸内部密封皮碗装配方向难以判断的问题,能够显著提高工业装配效率,节约生产成本。

参考文献

[1]张晓健.浅谈柱塞式超短液压制动主缸[J].中国高新技术企业,2011(19):72-73.

[2]闫琛.压紧力自调式多皮碗密封结构設计[J].润滑与密封,1985(2):39-42.

[3]宋骥.基于锥面镜的全景成像系统[D].汕头:汕头大学,2003.

[4]吴斌,韩文强,邵震宇.基于机器视觉的微细孔壁缺陷检测[J].光电子·激光,2012(11):2137-2141.

[5]李俊.机器视觉照明光源关键技术研究[D].天津:天津理工大学,2006.

[6]韩文强.微细管道管壁缺陷检测系统构建技术研究[D].天津:天津大学,2012.

[7]卜雄沫,李桂娟,杨波,等.中心偏移的全景环形图像快速展开[J].光学精密工程,2012,20(9):2103-2109.

[8]孙燮华.数字图像处理:原理与算法[M].北京:机械工业出版社,2010.

[9]张岩.MATLAB图像处理超级学习手册[M].北京:人民邮电出版社,2014.

[10]梁军.基于投影模板法的车牌图像定位算法研究[D].重庆:重庆大学,2010.

[11]张恒博,欧宗瑛.一种基于色彩和灰度直方图的图像检索方法[J].计算机工程,2004,30(10):20-22.

[12]葛楠,李晓娟,彭光正.基于LabVIEW和NI Vision的红外气体泄漏定位系统[J].液压与气动,2009(2):40-42.

(编辑:徐柳)