Hopkinson 拉杆平板挂钩试件结构智能协同优化*

2019-11-16黄德东王清华邢亮亮

黄德东,王清华,邢亮亮,徐 丰,吴 斌

(1. 西北工业大学航天学院,陕西 西安 710072;2. 北京电子工程总体研究所,北京 100854)

材料在高应变率下的力学性能是材料科学领域研究的重要课题之一。Kolsky[1]改进的分离式Hopkinson 压杆(split Hopkinson pressure bar,SHPB)自问世以来成为研究材料在高应变率下压缩性能的重要装置。Harding 等[2]在压杆的基础上开展了分离式Hopkinson 拉杆(split Hopkinson tensile bar,SHTB)的研究。随后,Ogawa[3]改进后的拉杆装置成为现在常见分离式Hopkinson 拉杆的原型。

试件与拉杆的连接问题是SHTB 实验技术的关键问题之一,应用较广泛的连接方式有螺纹连接和片状试件的胶粘连接[3-6]。但以上两种连接方式均存在突出缺点:螺纹连接试件加工费料费时,且对精度要求较高[2];胶粘连接试件在每次实验前需将试件与杆端粘连、固化[5-6],实验效率低,易对杆端造成累积损伤等。鉴于此,Owens 等[7]最早提出了平板挂钩连接方式,该方式具有形式简单、可实现快速组装等优点。朱耀等[8]通过数值模拟和实验证明了平板挂钩式连接的可行性,Tan 等[9]将这一连接方式应用于分离式Hopkinson 拉杆高温同步组装实验技术中。

分离式Hopkinson 拉杆实验中,影响测量精度的试件几何效应一直以来备受关注[3,10-12]。近年来,Verleysen 等[13]通过实验证明了胶粘连接方式片状试件的过渡段半径和标距段长宽比对实验的测量精度存在明显的影响。Nguyen 等[14]采用有限元模拟研究了螺纹连接方式中试件螺牙形状、螺纹内外径、螺距等结构参数对实验测量精度的影响。为了进一步提高SHTB 实验试样测量的精确度,Verleysen 等[13]、Nguyen 等[14]还分别对胶粘连接和螺纹连接试样的结构参数进行了优化。针对SHTB 实验中连接形式简单、可快速组装的平板挂钩试样,如何实现其结构最优化以提高实验的测量精度鲜有人研究[7-14];Verleysen 等[13]、Nguyen 等[14]所采用的试样结构优化方法均为控制变量式的研究方法,即通过改变参考组单一变量,控制其余参数不变进行对比寻优,该方法仅能获得局部次优解而不能进行参数取值范围内的全局寻优,为此,本文在分析平板挂钩连接试样结构参数对实验精度影响的基础上,采用有限元数值模拟与智能协同优化算法相结合的方法对平板挂钩试件的结构进行全局优化,建立了结构参数与测量精度指标之间的非线性映射关系,得出最优的结构设计方案,并通过有限元模拟和实验进行了验证。

1 基于平板挂钩试件的SHTB 实验装置

1.1 分离式霍普金森拉杆(SHTB)及其原理

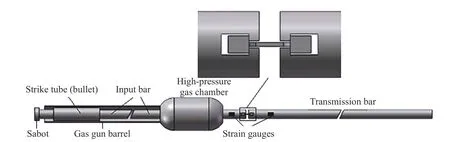

为分离式Hopkinson 拉杆实验装置,如图1 所示。实验时,撞击杆(子弹)由气室内的高压气体驱动,沿炮管向左撞击位于入射杆末端的凸台。撞击产生的拉伸波沿入射杆向右传播,当到达入射杆与试件的连接处时,一部分将以压缩波的形式反射回入射杆,另一部分仍以拉伸波的形式经过试件传入透射杆。分别通过入射杆与透射杆上的应变片采集反射应变εR和透射应变εT,则利用公式(1)可得到试件的应力、应变以及应变率[15]:

需要说明的是,式(1)是基于一维应力假设且以试件受力、变形均匀,试件前后两端处于应力平衡状态为前提推导得出的。利用式(1)进行材料力学性能分析时,测量精度须满足以上假设和前提。

图1 分离式霍普金森拉杆装置示意图Fig. 1 Schematic of a split Hopkinson tensile bar device

1.2 平板挂钩试件结构及尺寸

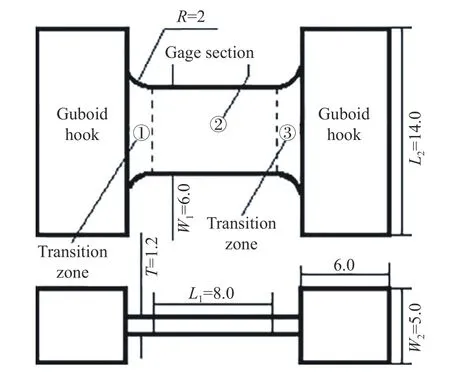

平板挂钩连接结构中与试件相连接的杆端的结构和参考尺寸[9](单位:mm)如图2 所示,试件的结构和参考尺寸[9](单位:mm)如图3 所示。由图3 可以看出平板挂钩试件的结构主要分三部分:前后过渡段①、③,标距段②以及实现试件与杆端相连接的长方体挂钩。本文所关注的试件关键结构参数在图3 中亦有所标识:标距段长L1、标距段宽W1、过渡段半径R、试件厚度T、挂钩与杆接触面长L2、挂钩与杆接触面宽W2。

图2 与试件连接的杆端的结构及尺寸Fig. 2 Structure and dimensions of the tensile bar end connected to the specimen

2 数值模拟分析

2.1 数值模拟方法

进行数值模拟之前,先采用3D 建模软件SolidWorks 建立SHTB 实验装置的模型,由于SHTB 装置整体上具有很好的轴对称性,为减少计算工作量,建模时简化为1/4 模型。所模拟装置的几何尺寸如下:入射杆、透射杆直径均为19 mm,长度分别为2 800 mm、1 400 mm;子弹长500 mm,内径、外径分别为21 mm、28 mm,凸台厚10 mm,外径为28 mm;试件及其连接区域的尺寸如图2 所示。将建立好的模型导入有限元软件ABAQUS(Explicit)模拟分离式Hopkinson 拉伸实验,为撞击杆定义初始速度场代替气炮发射实现撞击凸台的过程。

2.2 材料模型及网格划分

图3 1 500 s-1 应变率下AA5182 真实应力-真实应变实验曲线Fig. 3 True stress-true strain curves of AA5182 at the strain rate of 1 500 s-1

图4 试件结构及尺寸Fig. 4 Structure and dimensions of the specimen

入射杆、透射杆以及子弹的材料采用45钢,材料模型为线弹性模型,密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.28。试件材料采用AA5182 型铝合金,材料模型为弹塑性模型,密度为2 700 kg/m3,弹性模量为70 GPa,泊松比为0.3;塑性段采用AA5182 合金在应变率为1 500 s-1时由实验测得的真实应力-真实应变曲线[16],如图3 中黑色曲线所示,红色标记点则表示输入ABAQUS(Explicit)用于有限元计算的数据点。为验证采用该材料模型的可行性与正确性,选择具有图4 所示结构和尺寸的试件进行计算验证,得到平均应变率为1 500 s-1时的计算结果如图3 蓝色曲线所示,可以看出有限元模拟的结果曲线虽有所波动但与实验曲线基本吻合,说明采用该材料模型具有正确性。

本文关注的重点是试件及其连接区域的应力应变状态,因此需对试件及其连接区域进行网格细化以提高计算精度,图5 所示即为细化后的网格。杆端利用Tet 单元实现从粗网格到细网格的过渡,单元类型为C3D4;其余网格均采用Hex 单元,单元类型为C3D8R。入射杆、透射杆、子弹以及试件的单元数量分别为:6 949、4 674、715 和1 955;其中,杆端过渡段区域的Tet 单元的数量为889。

图5 试件及其连接区域的细化网格Fig. 5 Refined mesh of the specimen and its connected zone

2.3 数值模拟结果与测量精度指标

根据2.1 节中式(1)成立的假设和前提,为提高测量精度,试件标距段需满足非轴向应力尽量小[10],达到应力平衡的时间尽量短[11],变形尽可能均匀[13]。此外,由于过渡段变形将导致实测应变偏大,应使过渡段变形尽量小[13]。

2.3.1 应力平衡达到时间

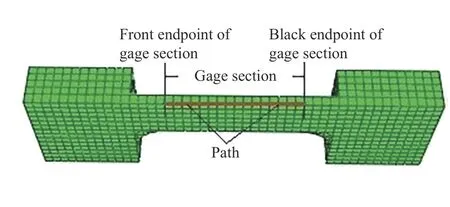

定义试件的应力平衡达到时间为应力波到达试件标距段末端(轴向应力开始大于1 MPa)时起,直至试件标距段前后两端轴向应力的相对偏差开始小于5%为试件达到应力平衡所需要的时间[17],并将其作为衡量试件达到应力平衡难易程度的指标,时间越长试件越不易达到平衡。图6 所示是在标距段两端选取的前后端点,图7 所示为图6 前后端点轴向应力偏差随时间的变化。

图6 标距段范围内沿试件中心线选取的路径Fig. 6 The path taken along the centerline of the specimen in the central section

图7 试件的轴向应力偏差随时间变化Fig. 7 Relative deviation of axial stress in the specimen with time

由图7 可以看出,轴向应力偏差随时间逐渐减小,当应力波到达试件标距段末端时应力偏差为26.35%、22.81 μs 后降低至4.86%,应力平衡达到时间为22.81 μs。

2.3.2 非轴向应力水平

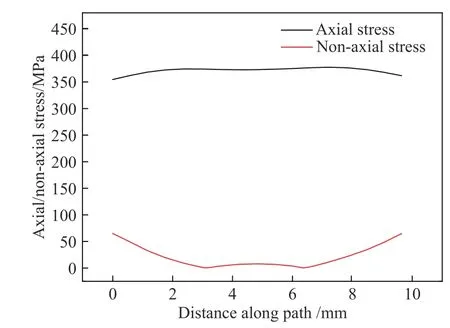

试件中点的轴向应力达到最大值时计算W1(见图3)方向上的应力与轴向应力的比值,将路径上比值的均值作为衡量非轴向应力水平的指标。图8 所示为轴向应力与非轴向应力沿路径的分布,非轴向应力相对轴向应力明显较小且分布的均匀性较差,沿路径,非轴向应力中间区域相对两侧较小。图9 为非轴向应力与轴向应力的比值沿路径的分布,可以看出分布并不均匀,中间区域的比值相对两侧较小。整个路径上应力比值的均值即非轴向应力水平为0.056 3。

图8 轴向应力与非轴向应力沿路径的分布Fig. 8 Axial stress and non-axial stress along the path

图9 非轴向应力/轴向应力比值沿路径的分布Fig. 9 Ratio of non-axial stress/axial stress along the path

2.3.3 变形均匀程度

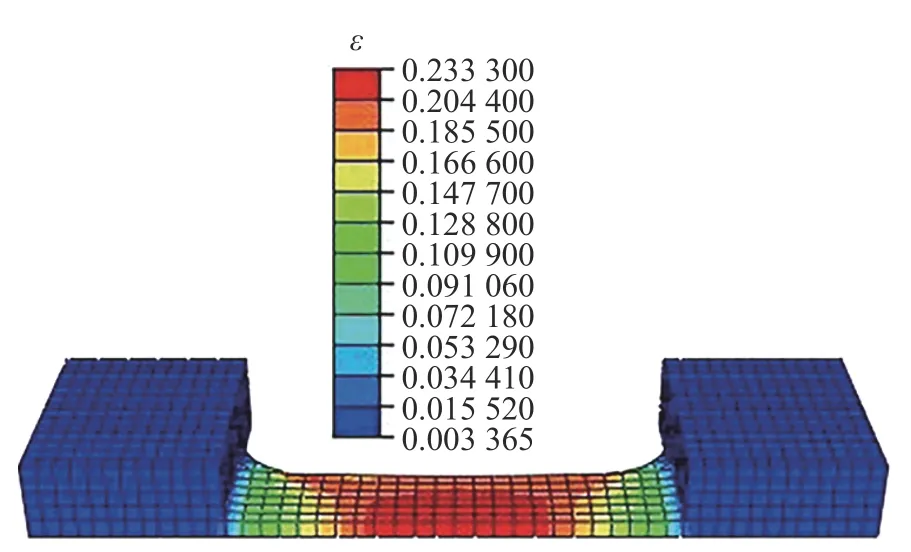

拉伸波对试件加载完成后试件轴向应变的分布如图10 所示。可以看出,试件中点附近的应变最大,往两侧应变逐渐减小,体现了参考试件标距段变形的不均匀性。为进一步衡量试件标距段变形的不均匀程度,以路径上应变值的方差为指标,方差越大则变形越不均匀。图10 所示应变值的方差为0.598 8×10-3。

2.3.4 过渡段相对变形

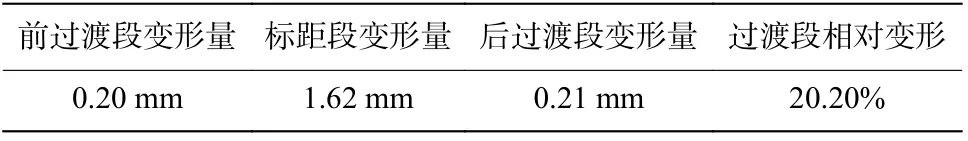

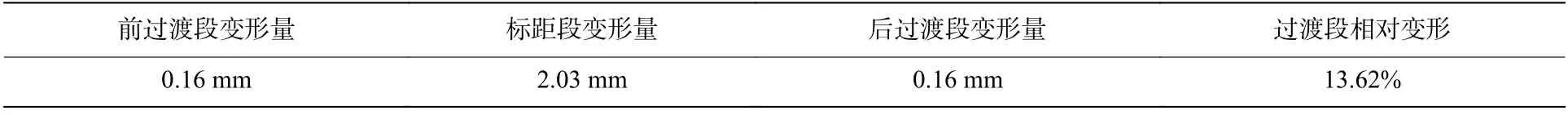

从图10 可以看出,标距段发生变形的过程中,过渡段也发生了相对较小的变形,可以用前、后过渡段变形量占全段(过渡段和标距段)变形量的比重来衡量过渡段相对变形的大小,结果如表1 所示。

图10 单波加载后试件中的轴向应变分布Fig. 10 Distribution of axial strain in specimen after single wave

表1 试件各段变形量及过渡段相对变形Table 1 The deformation of each section of the specimen and the relative deformation of the transition zone

从以上结果可以看出,式(1)成立的假设和前提在实际情况下都得不到满足,但可以根据以上结果提出衡量试件测量精度的指标:应力平衡达到时间、非轴向应力水平、变形均匀程度以及过渡段相对变形。很明显,应力平衡达到时间越短,非轴向应力水平越低,变形越均匀,过渡段变形越小则试件的测量精度越高。因此,兼顾以上4 个指标使优化后的平板挂钩试件的指标水平总体处于最低是进行试件结构参数优化的目的所在。

3 智能协同优化设计

3.1 智能协同优化的目的

智能协同优化的目的旨在通过正交试验设计、BP 神经网络以及遗传算法的相互补充,克服控制变量法无法进行全局寻优的缺陷,建立智能、准确的协同优化方案,获得分离式霍普金森拉杆平板挂钩试件结构参数在设定取值区间内的最优组合。

3.2 智能协同优化方案

BP 神经网络是一种信号向前传递、误差向后传播的多层前馈神经网络,具有强大的非线性建模能力和预测能力[18-19]。正交试验设计所选取的数据具有均匀性、代表性,可以以最少的试验次数达到与全面试验等效的效果。因此,可通过正交试验设计建立样本,BP 神经网络学习样本,建立结构参数与精确测量各指标间的非线性映射关系。

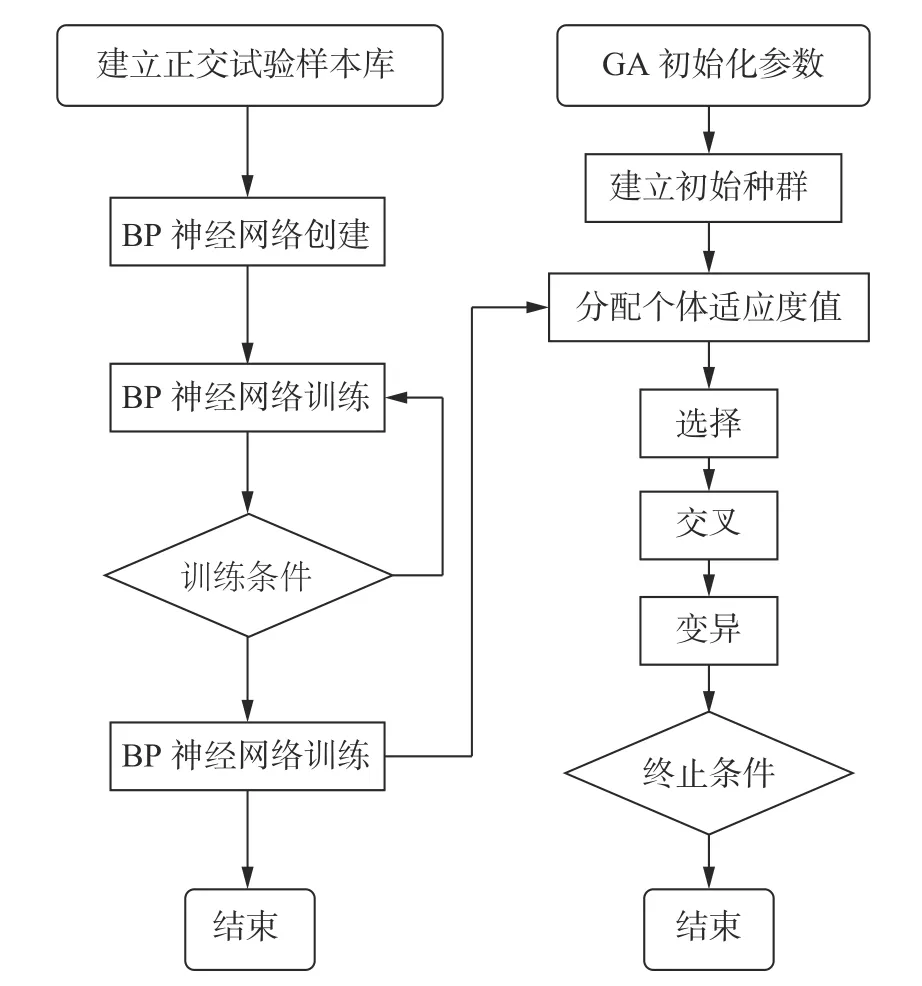

遗传算法(genetic algorithm, GA)是一种具备全局寻优能力的优化算法[20]。可将BP 神经网络与GA 相结合,通过BP 神经网络预测个体目标值从而确定适应度值,GA 则根据个体适应度值进行选择、进化得到最优个体即最优结构参数组合。智能协同优化方案流程如图11所示。

图11 智能协同优化方案流程图Fig. 11 The flow chart of intelligent collaborative optimization

3.2.1 建立正交试验样本数据库

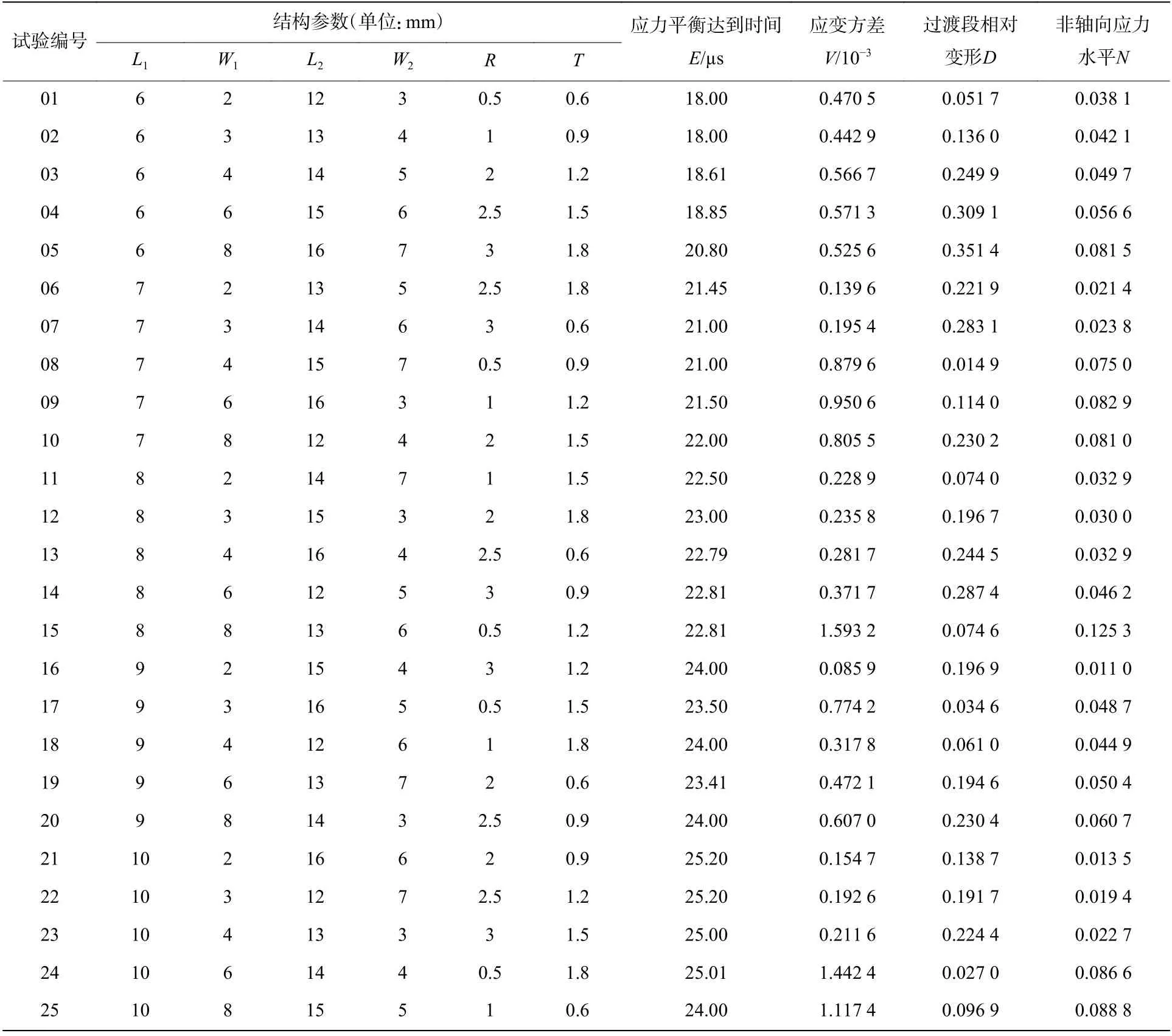

以分离式Hopkinson 拉杆平板挂钩试件的关键结构参数L1、W1、L2、W2、R和T为研究对象,设计六因素五水平正交试验建立BP 神经网络的样本数据库,如表2 所示:第1 列为试验编号,六因素五水平正交试验仅需25 组试验;第2~7 列为平板挂钩试件结构参数;第8~11 列为通过有限元模拟获得的试件测量精度的各指标,此处需要说明的是,由于数值模拟采用的材料模型应变率为1 500 s-1,为提升数值模拟的准确度,各组正交试验的仿真均是在调整撞击杆初始撞击速度使试件平均应变率在1 500 s-1左右(1 450 s-1~1 550 s-1范围内)的条件下进行的。

表2 结构参数正交试验设计表Table 2 Orthogonal test table of structural parameters

3.2.2 建立BP 神经网络

采用单隐含层BP 神经网络依据样本数据库进行训练,单隐含层BP 神经网络总共分为三层:输入层、隐含层和输出层。根据需要拟合的非线性函数特点确定网络结构为6-25-4,即:输入层有6 个节点,分别对应6 个结构参数;输出层有4 个节点,分别对应4 个指标;隐含层有25 个节点,连接输入层与输出层。设置隐含层间的传递函数为正切S 型传递函数tansig,输出层间的传递函数为线性传递函数purelin,训练函数为基于Levenberg-Marquardt 算法的trainlm。设置训练次数为100,学习速率为0.001,学习目标为1×10-5。

设输入矩阵X为结构参数矩阵,输出矩阵Y为精度指标矩阵:

式中:E、V、D、N分别表示试件测量精度指标应力平衡达到时间、应变方差、过渡段相对变形以及非轴向应力水平,则在训练结束时,合格的神经网络将学会输入矩阵X与输出矩阵Y之间蕴含的内在关系,具备从输入矩阵X到输出矩阵Y之间的非线性映射能力及预测能力。

3.2.3 神经网络与遗传算法结合

利用BP 神经网络拟合出的X与Y之间的非线性映射,兼顾3.3 中的各指标,构建体现指标整体水平的目标函数:

式中:(e,v,d,n)为任意结构参数组合(l1,w1,l2,w2,r,t)在BP 神经网络映射下输出的各项指标值,Ei、Vi、Di、Ni均取自样本库表2 的后4 列,k=25,Obj 为目标函数值,不同指标对目标函数值的影响权重相同。

利用MTALAB 谢菲尔德遗传算法工具箱进行遗传算法的编程,采用rank 函数根据目标值为个体分配适应度值,目标值越大所得适应度值越小,越容易被淘汰。

4 优化结果分析

4.1 BP 神经网络模型分析

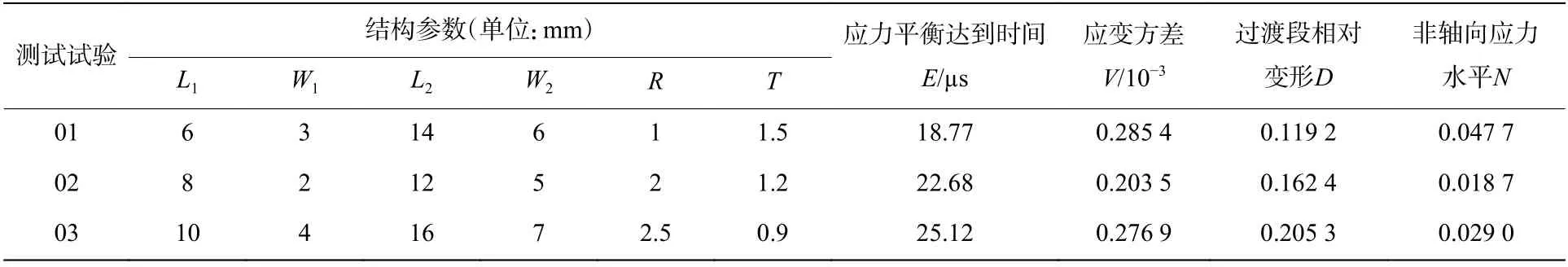

BP 神经网络的学习或训练过程实际上是确定各层之间权值与阈值的过程,即使学习同样的样本这一过程也存在一定的随机性,因此在利用神经网络建立的模型确定个体目标值之前,需先验证网络模型的有效性和准确性。为此,设置表3 所示的用于网络模型检测的测试样本数据。

表3 测试样本数据Table 3 The data of test samples

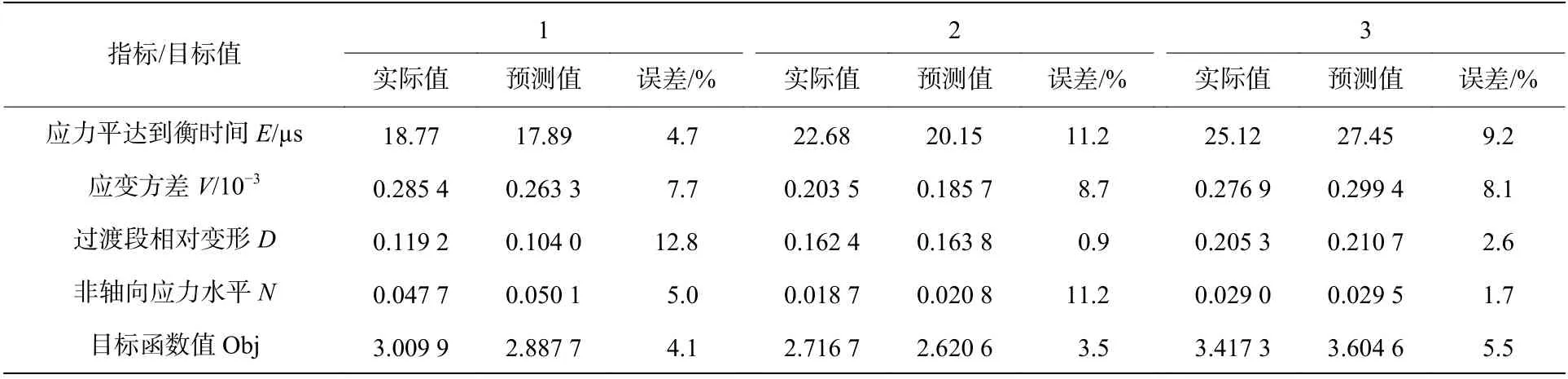

表4 各项指标及目标值网络预测与实际情况的比较Table 4 The comparison of predicted and actual values of indicators and objective function

以测试样本中的结构参数作为输入矩阵Xt(6×3)输入到BP 神经网络,训练好的BP 神经网络会将矩阵Xt映射到输出矩阵Yt。比较输出矩阵Yt中的预测值与表3 中有限元模拟获得的实际值即可验证网络模型的有效性和准确性,结果如表4 所示。由表4 可知三组测试试验各项指标的预测值与实际值之间最大偏差为12.8%、平均偏差为7.0%;目标值的预测值与实际值之间最大偏差为5.5%,平均偏差为4.4%。可以认为所训练的神经网络为合格的网络。

4.2 神经网络协同的遗传算法分析

图12 最小目标值随遗传代数的变化Fig. 12 The change of minimum objective function in each generation

按表3 设置遗传算法的各项参数,基于式(4)所示目标函数采用4.1 中训练好的网络确定个体适应度,根据适应度选择或淘汰个体进行寻优。种群共进化50 代,记录进化过程中每一代的最优个体(最小目标值)如图12 所示。可以看出随着进化的进行更加优秀的个体不断被选择,直至20 代之后进化过程趋于稳定,而40 代之后每代中最优个体的目标值基本不再改变;因此可认为种群在末代进化出最优个体,利用神经网络协同的遗传算法寻优成功。基于给定目标函数(式(4)),分离式Hopkinson 拉杆平板挂钩试件关键结构参数(单位:mm)的最优组合为:

(L1,W1,L2,W2,R,T)=(9.6, 2.0, 14.3, 4.9, 1.8, 1.5)

4.3 优化试件的SHTB 数值验证

根据智能协同优化的结果,试件的最优结构尺寸如图13 所示(单位:mm),用于有限元模拟验证的1/4 模型的网格如图14 所示。优化试件的分离式Hopkinson 拉伸有限元模拟结果如下:

图13 优化后试件的结构Fig. 13 The structure and dimensions of the optimized specimen

(1) 应力平衡达到时间

应力波到达试件标距段末端(轴向应力开始大于1 MPa)时起,直至试件标距段前后端(图14)轴向应力偏差小于5%,历时24.75 μs,即应力平衡达到时间为24.75 μs。

(2) 非轴向应力水平

试件中点的轴向应力达到最大值时,计算法向的应力与轴向应力的比值,得到在整个优化路径(见图14)上应力比值的均值为0.018 8。

(3) 变形均匀程度

单波加载完成后,试件轴向应变的分布如图15 所示,可以看出优化后试件的变形较均匀地集中在标距段,标距段各点应变值的方差为0.135 1×10-3。

(4) 过渡段变形

拉伸波单波加载完成后优化试件前过渡段、标距段、后过渡段的变形量以及过渡段相对变形如表5 所示。

表5 优化试件各段变形量及过渡段相对变形Table 5 The deformation of each section of the optimized specimen and the relative deformation of the transition zone

表6 所示为智能协同优化前后试件各项指标的对比,除应力平衡达到时间有所变长以外,其余各项指标均有明显改善,试件测量精度的整体性能得以提升。

表6 优化前后各项指标的比较Table 6 The comparison of various indicators before and after the optimization

4.4 优化试件的实验验证

为验证基于优化算法和有限元仿真所得最优试件结构的有效性,采用数字图像相关(digital image correlation, DIC)技术对其进行实验验证。配合高速摄像的DIC 技术因其可以快速捕捉结构件的变形、振动等信号,可应用于冲击测量等高速、高应变率场合[4]。

图16 所示为加载前的最优结构试件,在试件测量区域喷洒散斑以提高实验的测量精度。DIC 技术难以测量试件内部的应力状态,但可以测量试件表面的变形和应变信号,因此可以对试件标距段变形的均匀度以及过渡段的相对变形进行验证。为保证试件在视场中的完整性,采用图16 所示的视角进行拍摄测量。

调整霍普金森拉杆设备气室气压,使得试件应变率为1 500 s-1,选取试件中间区域轴向应变最大的一帧图像做后处理,所得试件轴向应变的分布如图17 所示,图中A、B分别为试件测量段和过渡段交界处在试件厚度方向上的中点,连接A、B两点构成路径AB,提取路径AB上各点轴向应变值沿轴中心线的分布并与优化后试件轴向应变分布的计算结果进行对比,结果如图18 所示,红色曲线是实验所得的的轴向应变曲线,黑色曲线是数值模拟所得轴向应变分布曲线。由图18 可以看出,实验所得轴向应变沿路径AB的分布与计算结果基本吻合。轴向应变方差的实验结果为0.145 5×10-3,与 计算结果相差仅7.70%。

图18 轴向应变分布数值模拟与实验结果的比较Fig. 18 Comparison of axial strain distribution between simulation and experiment

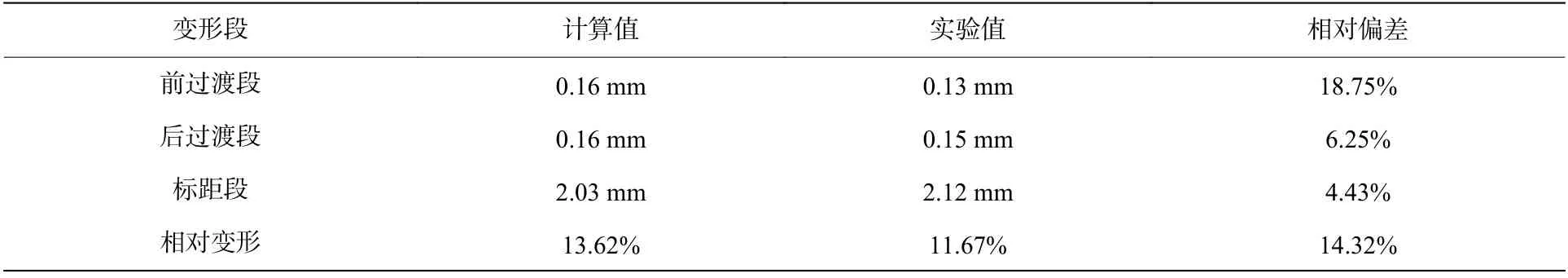

图19 所示是与图17 相同时刻,试件轴向变形(单位:mm)的分布云图,从图中可以看出,试件各点的轴向变形值从左至右逐渐增大,图中点A、B为前过渡段的分界线在试件厚度方向上的中点,点C、D为后过渡段分界线在试件厚度方向的中点。实验时,追踪加载过程中A、B以及C、D四点的轴向位移,在图19 所示时刻,B点的轴向位移差A点的轴向位移可得前过渡段的轴向变形,C点的轴向位移差D点的轴向位移可得后过渡段的轴向变形,D点轴向位移差B点轴向位移可得标距段的轴向变形。将实验所得各段的轴向变形以及过渡段相对全段的相对变形与计算结果进行对比,结果如表7 所示。由表7 可以看出,前过渡段的相对误差最大,为18.75%,其余各项相对偏差均小于15%;整体上,计算值与实验值之间的相对偏差处于较低水平,可以认为计算所得过渡段的变形及其相对全段的相对变形具有有效性和正确性。

图19 试件轴向变形分布云图Fig. 19 Contour of axial deformation of the specimen

表7 各段变形值实验与计算的比较Table 7 Comparison of deformation of transition zones between simulations and experiments

表8 所示,为参考试件与优化试件关于过渡段相对变形和标距段变形均匀度在仿真和实验结果上的对比。从表8 可以看出,参考试件、优化试件的计算结果和实验结果均可较好地吻合,计算结果具有一定程度的有效性;对参考试件与优化试件的实验结果进行对比,优化后试件过渡段的相对变形减小了47.69%,标距段变形的均匀度则提升了73.28%,这一定程度上证实了优化后试件结构的优越性和本文工作的有效性。

表8 参考试件与优化试件数值模拟和实验结果的对比Table 8 The comparison of simulated and experimental results between reference specimen and optimized specimen

5 结 论

本文中针对平板挂钩试件在拉伸过程中因试件结构几何效应引起的数据测量误差问题,提出衡量平板挂钩试件测量精度的指标;通过正交试验设计、BP 神经网络、遗传算法相结合的智能协同优化,可以得到以下结论。

(1)分离式Hopkinson 拉杆实验中关于实现精确测量的假设:试件处于应力平衡状态、只承受轴向应力、变形均匀以及过渡段不发生变形实际情况下均不能满足,但是可以将标距段应力平衡达到时间、应变方差、非轴向应力水平以及过渡段相对变形作为试件在测量精度方面的性能指标。

(2)结合正交试验的样本数据库,BP 神经网络能够实现平板挂钩试件结构参数与测量精度指标之间的非线性建模,建立的模型具有有效性和准确性;遗传算法也可以就试件的结构参数实现全局寻优。结果证明,采用正交试验设计、BP 神经网络和遗传算法相结合的智能协同优化方法对铝合金平板挂钩试件的优化具有可行性;同时,该方法优化方案对其它不同材料、不同连接形式的试件优化具有可借鉴性。

(3)采用智能协同优化方案对平板挂钩试件的结构参数进行协同优化,针对直径为19 mm 的拉杆,试件采用AA5182 型铝合金在平均应变率为1 500 s-1时得到试件结构参数的最优组合为:标距段长L1=9.6 mm,标距段宽W1=2.0 mm,挂钩与杆接触面长L2=14.3 mm,挂钩与杆接触面宽W2=4.9 mm,过渡段半径R=1.8 mm,试件厚度T=1.5 mm。

(4)通过有限元模拟的验证分析,优化后的试件与参考试件相比应力平衡达到时间增加了8.51%,试件变形均匀程度指标提高了77.44%,过渡段相对的变形量降低了32.57%,非轴向应力水平指标降低了66.61%。总体上,除应力平衡达到时间变长之外,其余各指标的变化均有利于试件测量精度的提升。最后,经过实验验证,基于有限元模拟和优化算法所得平板挂钩试件的最优结构具有一定的有效性。