离合总泵综合性能测试系统研制

2019-11-15胡晓峰陆艺罗哉范伟军陈俊杰

胡晓峰 陆艺 罗哉 范伟军 陈俊杰

摘要:针对离合总泵性能测试项目单一,难以复测动态响应特性,引入高精度数据采集、伺服精密控制、气动比例抓取等技术,研制一套双工位综合性能测试系统。工位一用于密封测试,工位二用于动态行程及真空性测试,设计基于伺服线性滑台和抓取气缸的拾取机构,实现产品工位间的移动。基于功能模块化设计理念,系统以工控计算机为载体,数据采集与处理模块实现传感器信号的输入与调理,设计精密伺服加载机构复现实车环境下离合作业状态,基于LabVIEW开发测试软件。完成系统的标定与试验,引入测量系统分析开展重复性分析。结果表明:功能项测量能力指数Cg均≥1.67,量具R&R贡献率<30%,测试时间小于2min/件,满足系统在线测试需求。

关键词:离合总泵;密封测试;动态特性测试;测量系统分析

中图分类号:TP23

文献标志码:A

文章编号:1674–5124(2019)03–0101–07

Development of performance test system for clutch master cylinder

HU Xiaofeng1, LU Yi1, LUO Zai1, FAN Weijun2, CHEN Junjie1

(1. China Jiliang University, Hangzhou 310018,China;

2. Hangzhou Wolei Science &Technology Co., Ltd., Hangzhou 310019,China)

Abstract: At current the test items of clutch master cylinder is simple and can't be repeat the dynamic response characteristic. Therefore, it is introduced the high precision data acquisition, servo precision control technology, pneumatic grasp control technology. Based on the above techniques, it is developed a set of double station comprehensive detection system. which realizes the sealing test on test station one and meanwhile dynamic travel and vacuum test on test station two. Designed the picking mechanism based on servo linear slide table and grabbing cylinder, the product can be achieved with moving between the test stations. Based on design concept of function modularization, the test system takes industrial computer as the carrier and the data acquisition and processing module realizes sensor signal input and conditioning. Meanwhile designed the precision servo loading mechanism can be reappeared the clutch response on the real driving condition and developed the teast soft based on LabVIEW. Completed calibration and test of the system, and then adopted the MSA to analyze the repeatability of system.The test result showed that the measurement capability index (Cg) of test item is larger than 1.67, R&R is less than 30%, test time of one product test is less than 2 min, and system meets the online testing requirements.

Keywords: clutch master cylinder; tightness test; dynamic performance test; MSA

0 引言

離合系统作为车辆操控的核心系统,承担行车过程发动机与变速箱间的离合作业,离合总泵则提供液压助力减轻驾驶员踩踏力度,确保车辆离合平顺性。因而对离合总泵展开测试和评估是确保离合系统正常作业、行车安全的必要措施之一[1]。

国内对离合总泵性能测试和设计已开展了相关研究,但缺乏集成度高、功能全面、适应生产在线测试的装置。例如孙锐[2]基于PLC和差压测试法研制离合器主缸检测台,对其低压密封性展开测试;高智[3]利用电机控制技术模拟实车离合过程,研制离合器性能试验台,实现静扭特性、摩擦特性检测;张羽[4]基于ARM开发离合器性能检测系统,实现分离特性和负荷特性的测试;李占旗等[5]针对双离合器硬件在环测试需求,基于Simulink建立双离合器自动变速器实时仿真模型,开展离合功能故障仿真实验;以及对新型干、湿离合系统的设计与仿真等研究现状[6]。总而言之,针对汽车领域离合总泵测试研究相对甚少,测试项目围绕密封性开展,缺乏对其动态离合特性、真空特性的综合测试,系统整体信息化程度低,无法融入企业MES系统,易形成“信息孤岛”。而国外对离合系统研究伴随其汽车工业发展,技术成熟,以WABCO、KNORR等业内领先的离合系统生产企业为例,拥有独立设计能力和成套生产、检测设备,且研究集中于新型离合系统开发及整体系统集成测试阶段,对单一部件性能检测较少,且检测设备价格昂贵,售后维护成本高,可扩展性差[7-9]。

针对离合总泵测试存在的不足,研制综合性能测试系统,实现其密封特性、真空特性及动态行程特性的测试以及信息数据溯源管理。本系统在提高离合总泵制造企业检测能力、提升产品质量的同时,有助于强化“工业4.0”背景下企业产品制造技术水平,提升信息化管理能力,促进企业智能制造新范式的深度融合。

1 离合总泵工作原理

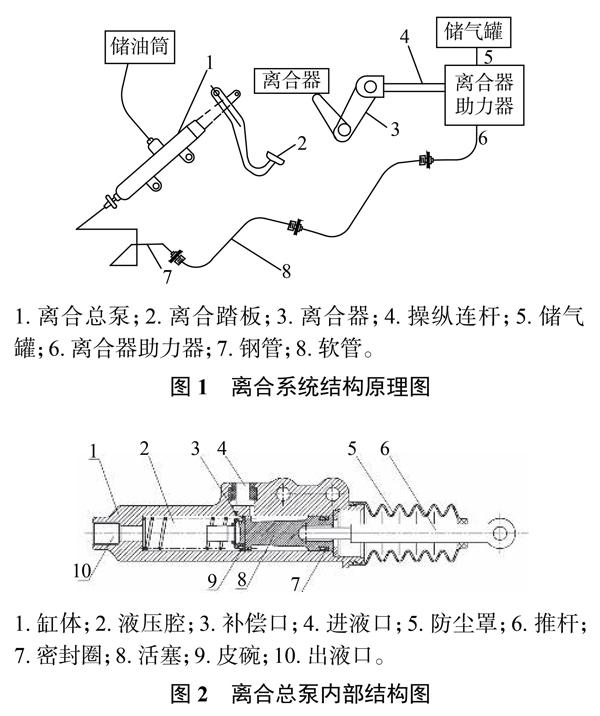

离合系统,作为车辆传动中承担发动机动力传承的控制机构,确保车辆起步平稳及换挡平顺,防止传动系统过载。图1为离合系统结构原理图。离合总泵1作为离合系统的执行单元,响应来自离合踏板2的离合强度,控制并输出液压助力至离合器3,实现发动机与变速箱之间的分离和接合,以切断或传递动力的输出。

图2为离合总泵内部结构图。离合作业时,离合踏板作为输入端连接推杆6,液压油由进液口4在活塞8的作用下建压并经出液口10输出。

2 测试方案与评定方法

2.1 系统测试方案设计

根据QC/T1011-2015《离合器液压气助力系统总泵技术要求和台架试验方法》标准与企业测试指导需求,制定离合总泵性能测试方法,确定测试系统软硬件技术方案与设计实现。

性能测试项目:密封性,包括总成气压密封性(p1)、动态离合密封性(p2);真空特性,即单位测试时间内总成真空压降(p3);动态行程-力特性,即初始行程至特征位C1处(活塞位置36~36.5mm)活塞力(F1)、由特征位C1处回退至特征行程位C2处(活塞位置2.0~2.2mm)活塞力(F2)、由特征位C2处移动至特征行程位C3处(活塞位置31.0~31.5mm)活塞力(F3)、继续推动活塞前移再退回C3处活塞力(F4),计算动态行程活塞力差值(△F=|F3-F4|)。

表1为离合总泵性能测试参数。

性能测试方法:总成气压密封性,即非工作状态密封性,采用差压测试方法,由进液口输入额定工作气压,待稳压若干时间后,实时采集离合总泵与标准腔的压降值p1,差压测量范围为–1~5kPa[10];动态离合密封性,即工作状态密封性,采用直压测试方法,由进液口输入额定工作气压,推动活塞至离合总泵腔室内部压力达到额定压力,待稳压若干时间后,实时采集压降值p2,压力测量范围为0~1MPa;总成真空特性,封堵离合总泵进液口,推动活塞由初始静止状态位置行进至补偿口位置且封堵补偿口,通过真空泵对腔室内抽真空小于300Pa,稳定若干时间后记录初始真空值p初,经平衡阶段后记录真空值p末,获取真空压降值p3=|p初-p末|,压降合格范围0~200Pa;动态行程特性,即特征位活塞力测量,输入额定工作液压,推动活塞以5mm/s加载速率行进至特征位置(C1、C2、前进至C3、回退至C3),采集特征位置处活塞反馈力(F1、F2、F3、F4),活塞力测量范围为0~200N,制动位移测量范围为0~100mm。

根据离合总泵工作原理和性能测试需求分析,满足企业生产在线节拍(2min/件)及工作稳定性要求,采用双工位布局方式研制了离合总泵综合性能测试系统,可同时开展密封特性检测和动态行程检测。整体系统由功能硬件模块、测试软件、机械平台、气压回路、上位机控制系统等模块构成。

2.2 系统硬件模块设计

系统硬件基于模块化设计思路,以工控计算机为载体,按功能定义划分为数据采集与信号处理、运动控制与反馈、数字信号输入与输出电路、物理信息通信、装夹气路与辅助回路及系统机械台架等单元模块[11]。图3为系统硬件功能模块结构图。

数据采集与信号处理模块:以PCI-1716高精度数据采集卡为核心,以中断方式采集模式获取位移、压力、力、差压、真空传感器信号及控制按钮、合格指示灯、安全光栅、运行状态故障等数字量信号的输入与输出。针对测试项目、测试量程、精度指标等要求,选择各路传感器。采用差分式模拟量输入接线方式,有效减少耦合到信号中的噪声。

数字信号输入与输出电路:传感器输出信号幅值较小,响应速率快,而车间电信号环境复杂,为提升采样信号信噪比,设计了基于RC网络和集成运放的有源滤波电路,采用隔离变压器将数据采集与运动控制高频信号源隔离,减少采样信号中的高频杂波信号,提高微弱感应信号的信噪比[12]。

运动控制与反馈模块:针对离合作业动态行程响应测试需求,设计基于伺服运动控制的精密加载机构。以运动控制卡和伺服加载系统为控制核心,辅以滚珠丝杆、精密伺服减速器、联轴器、推杆等构成,实现线性可控加载,复现实车工作状态下离合踏板作业,加载过程中实时采集力、位移等传感器。图4为精密伺服加载机构设计图。

机械平台:基于双工位独立设计,平台由测试工位、伺服加载机构、装夹工装及操作系统构成。平台如图5所示,左侧为装夹和测试工位,工位一用于密封测试,工位二用于动态行程及真空性测试,通过伺服抓取机构实现产品工位间的移动,右侧为计算机及操作工位,平台下方为测试气路。

图6为测试系统气路图。气路设计分为密封测试回路、行程特征及真空测试回路、辅助装夹回路3路独立气路,设置单向阀降低工作压降扰动。

物理信息通信模块:设计基于ARM的通信控制终端系统,集成USB、串口、TCP/IP、I/O等数据接口,图7为终端架构体系。

通过物理信息通信模块,实现对测试任务传输、下达及信息采集、存储,确保数据真实性,消除非标测试设备“信息孤島”,更好融入MES系统。

2.3 测试软件功能设计

以LabVIEW为开发平台,基于柔性化设计思路,将程序分为测试流模块和功能测试模块。根据功能定义,将数据采集处理、行程动态加载、产品拾取安放、数据溯源、参数管理等分装成独立VI,通过方法节点和状态机根据测试流程动态载入功能模块,实现性能测试[13]。图8为软件测试流程图。

系统初始化自检,检测产品到位信号后,拾取机构抓取被测产品,置于工位一,读取测试参数进行密封测试。密封测试合格,由拾取气爪抓取并将其置于工位二,读取测试参数,进入动态行程、真空度项测试。单功能测试完毕,若测试不合格,则将其置于待返工工装位,报警提示。所有项测试合格,打印产品信息二维码,上传测试数据,抓取并将其置于合格产品传输带,输出测试报告。

3 测试结果及数据分析

3.1 系统标定

为确保测试数据准确性,对系统传感器进行标定。已知传感器输入输出特性,采用高等级量具对传感器进行标定,获取其静态曲线,采用最小二乘法计算得到更精确的数学模型,模型表达式为:

y=c+kx

式中:x——输入量;

y——输出量;

c——零位输出;

k——传感器灵敏度。

以位移传感器标定为例,选用平头千分尺作为评定工具,根据制动行程设置标定范围为0~40mm,间隔为2mm,测量精度为0.001mm,得到模型方程为y=19.96x+0.018,将计算得到的灵敏度k、零位值c保存至系统传感器参数。

3.2 性能测试实验

性能测试前,各项测试参数如表2、表3所示。

完成测试条件设置,将待测产品放入安放工位,由伺服气爪拾取依次放入密封检测工位、行程特性检测进入测试,测试数据及结果评估如表4。

结果表明:系统功能完善,产品测试数据合格。

3.3 测量系统分析

依据标准JBT10633-2006《专用检测设备评定方法指南》,采用MSA的测量能力指标和交叉量具R&R研究方法对重复性进行评价[14-15]。选择25件合格样品,由同一测试人员在相同测试条件下,对每个产品重复测试2遍,共计50组数据。

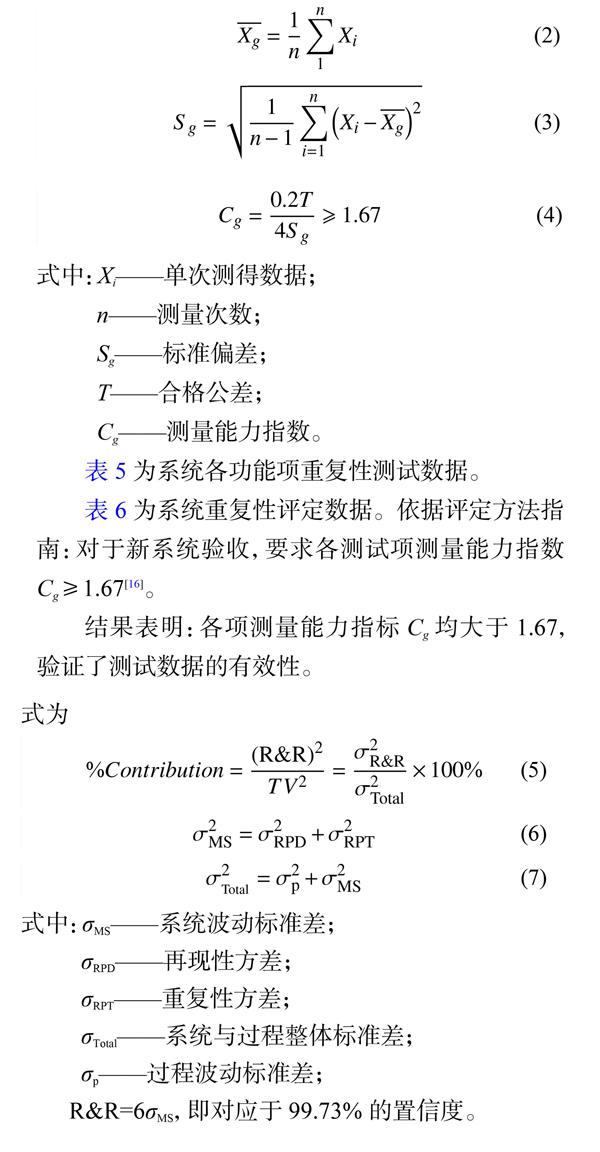

测量能力指标计算公式:

式中:Xi——单次测得数据;

n——测量次数;

Sg——标准偏差;

T——合格公差;

Cg——测量能力指数。

表5为系统各功能项重复性测试数据。

表6为系统重复性评定数据。依据评定方法指南:对于新系统验收,要求各测试项测量能力指数C≥1.67[16]。

结果表明:各项测量能力指标Cg均大于1.67,验证了测试数据的有效性。

采用MSA中的交叉量具R&R研究方法对系统重复性&再现性展开评价,针对25个部件分别在两个工位由不同的操作人员独立测试25遍,利用Minitab软件对测试数据进行分析。对部件测试数据采用极差控制图表示测量结果的波动性,样本极差计算公式为R=Xgmax-Xgmin,其中Xgmax、Xgmin分别为单件部件测量值中的最大值与最小值,UCL、LCL分别为极差控制上限、下限。

量具R&R贡献率是指测量系统R&R标准差在总观测过程标准差中所占的百分比,其数学公式为

式中:σMS——系统波动标准差;

σRPD——再现性方差;

σRPT——重复性方差;

σTotal——系统与过程整体标准差;

σp——过程波动标准差;

R&R=6σMS,即对应于99.73%的置信度。

图9为以C1项为例的统计结果,圖9(a)为极差控制图,均值为0.396,上限为1.294,下限为0,单位为N,所有样本点数据均位于极差控制公差限内,表明系统重复性误差较小;图9(b)为误差波动源分量,依据表7测量系统贡献率判断标准,图中量具R&R贡献率为18.23%<30%,表明测试系统重复性和再现性水平较好。

4 结束语

基于离合总泵结构特征和工作原理,制定性能测试方案,设计精密伺服加载机构,研制了双工位离合总泵综合性能测试系统,实现其密封性、动态行程、真空度等性能测试。经重复性评定,系统各项性能评价指标均符合《专用检测设备评定方法指南》中对新设备的验收要求,现投入重庆卡福离合总泵类产品的出厂质量检测。

参考文献

[1]胡静.汽车离合器基本特性的仿真研究[D].南京:南京理工大学,2014.

[2]孙锐,郭志刚,王晓东,等.一种新型汽车离合器主缸密封性检测台研制[J].机床与液压,2014,42(16):142-144,161.

[3]高智,舒凤德,尹晓静,等.汽车离合器综合性能试验台故障机理分析[J].四川兵工学报,2012,33(11):61-64.

[4]张羽.基于ARM的离合器检测系统软件设计[D].天津:天津理工大学,2012.

[5]李占旗,刘全周,戎辉.用于实时系统的双离合自动变速器仿真建模研究[J].机械传动,2018,42(3):175-180.

[6] WANG D, XU B, ZHANG J H, et al. Simulation of wet-clutch short-time load end speed control system on AMESim[C]// Proceedings of the 2015 International Conference on Fluid Power and Mechatronics, 2015.

[7] EBRAHIM E, PAYAM J, MOHAMMAD H J, et al. Intelligent fault detection of retainer clutch mechanism of tractor by ANFIS and vibration analysis[J]. the Creative Commons Attribution Li-cense, 2013(6): 561-566.

[8] ZHOU B, ZHANG J W, GAO J, et al. Clutch pressure estimation for a power-split hybrid transmission using nonlinear robust observer[J]. Mechanical system and signal processing, 2018(6): 249-264.

[9] BARNA S, HUBA N. Robust servo control design for an electro-pneumatic clutch system using the H∞ method[C]//In: Proceedings of the 10th International Conference on ASME, Senigallia, Italy, 2014, 10.

[10] SRIVATSAN R, SANDEEP D. Development of a model for an air brake system with leaks[A]. In: 2009 American Control Conference[C]//Hyatt Regency Riverfront, St. Louis, MO, USA. 2009. 1134-1139.

[11]陸艺,郭斌,潘小旺,等.直动型气动电磁阀综合性能测试系统研究[J].仪器仪表学报,2011,32(4):795-800.

[12]范伟军,姚富丽,郭斌,等.汽车气压控制阀综合性能检测系统研制[J].中国测试,2016,42(12):70-76.

[13] JEANNE S F. LabVIEW state diagram toolkit for the design and implementation of discrete-event system[A]. In: Proceedings of the 8th International Workshop on Discrete Event System[C]. Ann Arbor, Michigan, USA, 2006, 469-470.

[14]马逢时,周暐,刘传冰.六西格玛管理统计指南:MINITAB使用指导[M].北京:中国人民大学出版社,2007.

[15] VAHID H, ABOLFAZL K, SEYED M M. A fuzzy expert system to increase accuracy and precision in measurement system analysis[J]. Measurement, 2013, 46(8): 2770-2780.

[16]中华人民共和国机械行业标.专用检测设备评定方法指南:JBT10633-2006[S].北京:中国计量出版社,2006.

(编辑:刘杨)