大容量高速逆流色谱仪分离柱结构设计与优化

2019-11-15陈箭峰陈海军殷勤殷国富

陈箭峰 陈海军 殷勤 殷国富

摘要:为得到高效、快速、制备量大的分离效果,设计一种大容量高速逆流色谱仪分离柱结构。并使用ANSYSWorkbench建立有限元模型,进行静力学分析及模态分析,验证设计的合理性及实用性;再利用响应曲面优化算法,选定分离柱的3个关键尺寸作为设计变量,最大等效应力、最大总变形量和模型质量作为优化目标,对优化目标设置条件约束,经过计算得到较为合理的分离柱结构,最后进行疲劳分析校准。整个分析过程可确保该结构设计的可靠性,为后续进行高速逆流色谱仪整机的结构与优化设计提供参考。

关键词:高速逆流色谱仪;分离柱;结构设计;响应面优化

中图分类号:TH164 文献标志码:A 文章编号:1674-5124(2019)05-0098-07

收稿日期:2018-07-28;收到修改稿日期:2018-09-03

基金项目:国家自然科学基金重大科研仪器研制项目(81527806)

作者简介:陈箭峰(1992-),男,江西高安市人,硕士研究生,专业方向为机械结构与优化设计。

通信作者:殷国富(1956-),男,四川西充县人,教授,博士,主要研究方向为制造自动化、产品数字化设计与制造等。

0 引言

高速逆流色谱技术(high speed countercurrentchromatography,HSCCC)是20世纪80年代发展起来的一种连续高效的液一液分配色谱分离技术[1-2],因其绿色、安全等优点,广泛应用于生物医学、食品、天然产物、环境分析等多个领域[3-4]。

HSCCC在分离方面有很大优势,具有非常广阔的应用前景,但就目前国内外在该领域的研究现状来看,仍存在较多问题需要解决;国内对逆流色谱仪器系统的集成化、自动化的研发较少,且色谱仪多为分析型。分离柱是色谱仪的核心组件,所以设计好分离柱是整个工作的关键[5]。为了得到高效、快速、制备量大的分离效果,通过对国际色谱仪的分析研究,结合生产实际,本文设计出一种大容量高速逆流色谱仪分离柱结构方案。

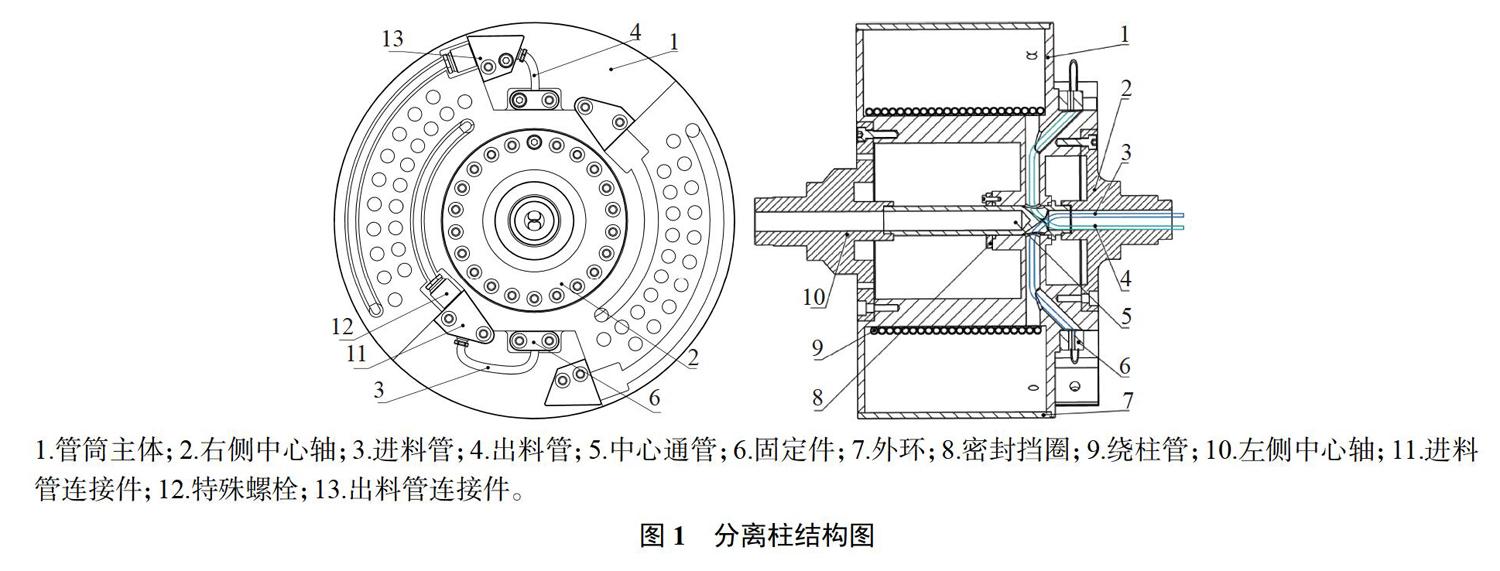

1 分离柱的主体结构

大容量高速逆流色谱仪分离柱的结构如图1所示,管筒主体的外形为一个圆柱体,为了得到大容量分离效果,所以设计为大环形槽,以便缠绕多层管子,简称绕柱管。里面设计为环形大空腔,是为了减轻整体结构的总质量。管筒主体的两侧分别设有中心轴,中心轴通过螺钉固定在管筒主体上,管筒主体内部设有一根中心通管,中心通管与两侧中心轴通过键连接;进料管连接件、出料管连接件的总体结构设置成不规则的六面体且通过螺钉固定在管筒主体的侧壁上,绕柱管缠满后,其两端分别与进料管连接件、出料管连接件连接;进料管连接件、出料管连接件上还分别连接有进料管、出料管。分离柱的主要参数尺寸如表1所示。

进料管、出料管依次穿过固定件,穿线孔,中心通管以及中心轴,固定件用以固定进料管、出料管的位置,穿线孔由直孔和斜孔组成。中心通管上加工有便于进料管、出料管分别通过的第一孔与第二孔,第一孔与第二孔对称设置且与中心通管表面成30°~40°;中心通管上还设有大台阶,大台阶装有密封挡圈,防止其连接处漏油。绕柱管最外层与管筒主体的外壳之间增设有胶粘层,且绕柱管之间也设有封胶。管筒主体表面设有40个直径为7mm的螺纹孔,螺纹孔对称设置,一方面减少总体质量,另一方面后期做动平衡实验时为满足平衡可以准确添加螺钉。

色谱柱工作原理:进料管从中心轴进入分离柱内部的中心通管,然后经第一孔,从中心通管依次经过直孔、斜孔,然后经固定件进入进料管连接件中,最终与设置在进料管连接件上另一侧的绕柱管连通。绕柱管缠绕管筒主体并与出料管连接件的一侧连接,出料管通过出料管连接件的另一侧与绕柱管连通,出料管再依次经过固定件、斜孔、直孔,然后从第二孔再次进入中心通管和中心轴,最终与外部检测装置连接。

2 分离柱的静力分析

2.1 建立實体模型

在建立有限元模型时,需尽量简化模型的细节特征[6]。本文采用三维软件SolidWorks创建模型,简化过程如下:删除管筒主体内对称穿线孔,删除中心通管的两个对称斜孔和一些小特征,删除管筒主体表面两个固定件,删除倒角及小螺纹孔;用同等体积的模拟环代替绕柱管,材料选择聚四氟乙烯,绕柱管与管筒外环之间设置环氧树脂封胶层,同时管筒主体表面的4个沟槽也用环氧树脂封胶。将简化模型导入到ANSYS Workbench中进行分析。根据实际工作情况,选择管筒主体、管筒外环、中心通管材料为超硬铝7075,进料管连接件和出料管连接件的材料为硬铝2A12,主轴同步带轮选用结构钢Q235,左侧中心轴和右侧中心轴选用调质钢40CrNi,材料属性如表2所示。绕柱软管跟着管筒主体一起高速旋转,再加上其本身有伸缩性,切向可能有小位移,所以绕柱软管与管筒主体的接触选择为不分离(No Separation);而其余接触无相对位移,故均选择为绑定(Bonded)。简化模型如图2所示。

2.2 网格划分

网络划分的好坏,影响着分析计算的准确度,一般情况下,节点和单元数目越多,越有利于提高计算精度,但也会使计算时间和存储空间相应增加。所以,必须根据模型的特点,对模型的不同部分采用不同的划分方法[7-8]。本文先用自动划分法(Automatic)对整体模型进行网格划分,它会根据模型特征来选择使用四面体单元划分法或扫略划分法,选择的参数有:Relevance Center和Span AngleCenter均选择Fine,Transition选择Slow,同时单元尺寸(Element Size)选择5mm;再用四面体划分法(Tetrahedrons)对两侧的中心轴和中心通管精细划分,中心轴单元尺寸选择4mm,中心通管单元尺寸选择2mm。最终模型网络划分的结果如图3所示,节点数有975600个,单元数有579149个。

2.3 施加约束和载荷

根据高速逆流色谱仪的运行情况,分离柱的两侧中心轴安装滑动轴承,固定在行星架上,所以在中心轴安装滑动轴承的圆柱面施加圆柱面约束(Cylindrical Support)。整个分离柱受到重力的作用,对整个模型施加重力加速度(Standard EarthGravity)。分离柱在做高速旋转运动,所以还必须施加离心加速度(Acceleration),一方面分离柱安装在行星架上,一起绕中心轴旋转,所以分离柱有公转;另一方面分离柱是通过滑动轴承安装在行星架,所以分离柱在公转的同时又带有自转,通过对行星架的设计,使得自转角速度是公转角速度的2倍。则分离柱受到离心加速度计算方式如下:

a1=4π2n12(r+d)(1)

a2=4π2n22r(2)

式中:a1——公转离心加速度,m/s2;

a2——自转离心加速度,m/s2;

n1——公转转速,r/s;

n2——自转转速,r/s;

r——分离柱的半径,m;

d——中心同步带轮与附同步带轮的中心距离,m。

已知电机带动行星架转动最高转速1800r/min,取公转转速n1=30r/s,则n2=2n1=60r/s;r=0.101m,d=0.110m。将数据分别带入公式中,得a1=7489m/s2,a2=14340m/s2。公轉、自转离心加速度方向随行星架的旋转而变化。当a1和a2方向一致时,此时两者相加即为分离柱受到的最大加速度,即:a=a1+a2=21829m/s2,分析时取22000m/s2加在分离柱上,施加约束及载荷如图4所示。

2.4 模型求解

在Solution月插入TotalDeformation和EquivalentStress两个模块,经过计算得到有限元静力分析结果如图5所示。从图5(a)可得,分离柱的最大变形为0.154mm,发生在分离柱的模拟外环上,模拟外环是代替绕柱管的,本设计允许绕柱管的最大变形为0.2mm,所以符合要求。如图5(b)可得,分离柱的最大等效应力为515.12MPa,位于右侧中心轴的内部台阶的边缘,是简化模型时删除倒圆所致。由表2知40CrNi的屈服强度σs=785MPa,本设计的安全因子取n=1.2,则许用应力[σ]=σs/n=785/1.2=654MPa,[σ]>515.12MPa,故强度满足要求。结果分析表明:分离柱的设计尺寸还可以进一步优化,得到更优的模型,使整体结构具有更高强度和更好的安全性,同时减轻模型总质量。

3 模态分析

模态分析是计算结构振动特性的数值技术,模态分析具有非常广泛的实用价值,可以使结构设计避免共振或者以特定的频率进行振动,而且有助于在其他动力学分析中估算求解控制参数[9]。

在静力分析的基础上,对模型进行6阶模态分析,可得模型各阶模态下的固有频率如表3所示,分离柱的一阶振型如图6所示。

由表3可知,分离柱各阶模态下的固有频率随模态阶次的升高而逐渐增大,且在高阶模态下,频率增加的幅度逐渐降低。此外,该分离柱的两侧中心轴在工作过程中,自转的最高转速为3600r/min,可知它转动时最高激振频率为60Hz。而分离柱一阶固有频率为889.7Hz,远大于分离柱工作时的最高激振频率,所以不会发生共振现象。

4 分离柱的优化

4.1 响应面优化理论

响应面优化法即响应曲面法(response surfacemethodology,RSM),是一种实验条件寻优的方法,通过对过程的回归拟合和响应曲面、等高线的绘制,可方便地求出各因素水平的响应值。在各因素水平的响应值的基础上,可以找出预测的响应最优值以及相应的实验条件[10]。在响应面优化法分析中,观察值y可以表达为

y=.f(x1,x2,…,xn)+ε(3)其中,f(x1,x2,…,xn)是自变量x1,X2,…,xn的函数;ε是误差项。在响应面分析中,首先要得到回归方程,然后通过对自变量x1,x2,…,xn的合理取值,求得近似函数y=f(x1,x2,…,xn)最优的值,这就是响应面设计实验的目的。

4.2 响应面优化分析

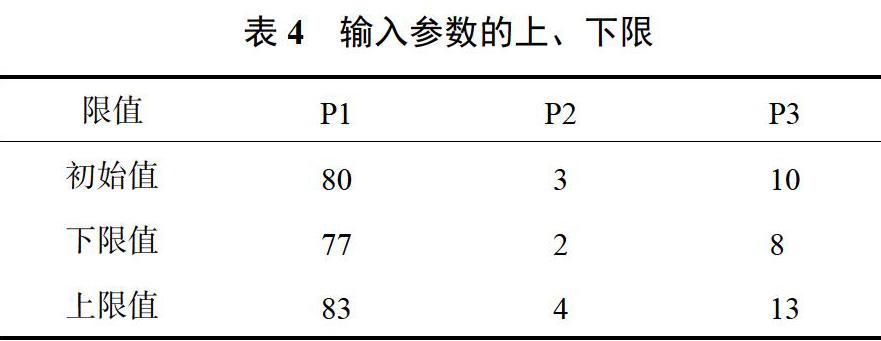

虽然分离柱能达到基本性能要求,但需要获得综合性能优良的结构,必须对分离柱尺寸进行优化。管筒主体和两侧的中心轴是分离柱的主要部件,且占了总质量的大部分,所以对管筒主体环形槽直径R1,右侧中心轴环形槽深度H2、左侧中心轴环形槽深度H3进行尺寸优化,一是3个环形槽的加工都很方便,二是可以保证整体结构的良好平衡性。基于响应面优化理论,在Workbench中选择响应曲面优化模块,在静力学分析结果的基础上,选择R1、H2、H3为输入参数(即设计变量),分别记为P1、P2和P3;以模型质量(Geometry Mass)、最大总体变形量(Total Deformation Maximum)和最大等效应力(Equivalent Stress Maximum)为输出参数(即优化目标),分别记为P4、P5和P6。

然后再对输入参数上、下限设计,首先设计变量的上限不能过高,否则刚度不够而使结构产生变形;其次下限不能过低,否则达不到减轻总质量的目的。所以上、下限都应在合理范围内,同时根据设计经验,设计如表4所示。

软件经过计算后,会生成15组设计点。更新响应面,可以得到局部敏感图(Local Sensitivity),如图7所示,图中可见,输出参数P6对输入参数P2和P3较敏感,且说明最大等效应力随右侧中心轴环形槽深度变小而减少。此外还得到P4、P5和P6三者的蛛网图,即3个输出参数最优解的关系,如图8所示。

当得到15组设计点后,再对3个输出参数进行优化评定,目的为了得到最优的设计点。优化评定的约束条件为:输出参数P4为8.1,输出参数P5为最小值,输出参数P6为最小值。经过计算最终得到较好的3个候选设计点,如表5所示。

以最大等效应力越小、质量减轻为原则,选用第1组侯选点为优化结果;结合实际情况,取P1=82、P2=2、P3=13,重新修改尺寸,得到新的装配体。再进行静力分析,优化后的总变形和等效应力如图9所示。

通过整理,得到优化前后数据对比如表6所示。从数据得知,优化后的分离柱最大等效应力大幅降低,为489.65MPa,减少了4.94%,使得强度要求得到良好的保证。优化后的最大总变形也减小了,在允许变形范围内。优化后的总质量为8.120kg,减少了0.76%。满足设计要求[11]。

5 中心轴的疲劳分析

实际应用中,零件常在交变载荷下工作,在这种载荷的作用下,材料常常在遠低于其屈服强度的应力下发生断裂,这种现象称为疲劳。因为分离柱的中心轴做高速旋转运动,必然会受到交变载荷,为防止疲劳现象的发生,因此要进行疲劳分析。由上文可得,分离柱较大的等效应力集中在两个中心轴上,且最大等效应489.65MPa发生在右侧中心轴上,所以在第2次静力学分析的基础上,对右侧中心轴进行疲劳分析。首先设置好中心轴材料40CrNi的S-N疲劳曲线,如图10所示。

然后在静力分析结果中添加疲劳分析工具,插入Life和Safety Factor两个模块,Design Life设为1×106,同时将各个参数设定好后进行计算,得到疲劳分析结果如图11所示。从图11(a)可知中心轴最低疲劳寿命为1×106,从图11(b)可知疲劳安全系数的最小值发生在台阶的边缘,为1.27且大于本设计值1.2。可知中心轴满足疲劳寿命要求。

6 结束语

为了得到分离效果较好的大容量高速逆流色谱仪,本文创新设计了一种色谱仪分离柱的方案,并利用ANSYS Workbench软件对其进行了动静态性能研究和响应面优化设计,得到以下结论:

1)对分离柱进行模态分析,得出激振力频率远小于其第一阶振动模态的固有频率,因此分离柱不会发生共振现象。

2)本设计经过静力学分析,结构的刚度、强度初步满足要求,再利用Workbench优化模块进行参数计算,得到了分离柱合理的优化尺寸,然后通过重新校准和疲劳分析,能满足强度刚度高、安全性好和抗振好的设计要求。

3)结果表明所设计的分离柱结构合理且综合性能良好,可用于实际生产中,具有良好的工程应用前景;同时为深入分离柱的研究和制造高速逆流色谱仪奠定了基础。

参考文献

[1]时新刚,陈志伟,刘东武.高速逆流色谱应用研究进展[J].生命科学仪器,2009(2):3-6.

[2]齐誉,杨红兵,赵芳.高速逆流色谱的原理及活性成份提取的进展[J].数理医药学杂志,2011,24(6):721-724.

[3]邓建朝,肖小华,李攻科.逆流色谱仪器装置的研究进展[J].化学通报,2009,72(10):860-870.

[4]王梦阳,陈海丽.高速逆流色谱在天然产物分离中的应用[J].科技创业月刊2010,23(4):788-791.

[5]张天佑.逆流色谱技术[M].北京:北京科学技术出版社,1991:159-174.

[6]李振帅,陈海军,殷勤,等.高速逆流色谱仪中心轴传动系统动静态性能分析[J].西华大学学报(自然科学版),2018,338(3):26-31.

[7]许进峰.ANSYS Workbench 15.0完全自学一本通[M].北京:电子工业出版社,2014:257-259.

[8]高耀东,宿福存,李震,等.ANSYS Workbench机械工程应用精华30例[M].北京:电子工业出版社,2013:136-156.

[9]于天彪,王学智,关鹏,等.超高速磨削机床主轴系统模态分析[J].机械工程学报,2012(17):183-188.

[10]姜衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011(11):125-133.

[11]邓赛帮,唐华平,张冠勇.汽车起重机转台的有限元分析及拓扑优化设计[J].现代制造工程,2016(7):40-46.

(编辑:莫婕)