滚筒反力式制动检测台动态校准研究

2019-11-15蔡永洪孙晓辉谭山

蔡永洪 孙晓辉 谭山

摘要:针对滚筒反力式制动检测台传统检定方法的不足进行动态校准技术研究,设计开发一套基于离心式动态力标准机的制动台校准装置,该装置由伺服电机驱动多组离心机构做圆周转动,将可溯源的向心力集中输出,以此作为参考制动力加载到制动检测台,进行工况条件下动态校准。通过制动检测台现场实验,研究校准装置和制动检测台的测量重复性与动态特性,分析相关数据和结果。研究发现:离心式动态力标准机在阶跃激励下能在200ms内最大输出3.8kN力,力值标准差不大于5.0N或小于1%,动态力响应曲线有13%~19%超调量;制动检测台的测量结果重复性较差,在力值上升阶段最大标准差达到280 N,终值阶段的标准差亦达到3%,而且测量值曲线的超调量只有1%~2%,峰值时间滞后约100ms。研究表明,制动检测台数据处理存在过度平滑的失真。

关键词:仪器仪表技术;离心式动态力标准机;动态校准;滚筒反力式制动检测台

中图分类号:TB921 文献标志码:A 文章编号:1674-5124(2019)05-0093-05

收稿日期:2018-07-02;收到修改稿日期:2018-08-15

基金项目:国家质量技术监督总局科技计划项目(2016QK031)

作者简介:蔡永洪(1978-),男,江西大余县人,高级工程师,博士,从事几何量与力学计量检测技术研究。

0 引言

滚筒反力式制动检测台(以下简称制动台)是目前国内机动车安检机构广泛使用的汽车制动力检测装置。根据国家标准GB21861-2014《机动车安全技术检测项目和方法》和GB/T13564-2017《滚筒反力式汽车制动检测台》,制动台需能测得左、右车轮制动力增长全过程的数值及左、右车轮最大制动力。然而,现行滚筒反力式制动台检定规程是在制动台电机停转的情况下使用砝码或千斤顶加力,以静态方式单一检定测力单元的计量性能。经过检定“合格”的制动台检测数据的重复性和复现性较差,甚至出现检定为“不合格”的制动台实际却是使用正常的情况[1],如检定的示值误差在3%以内,但实际检测过程中诸如滚筒使用状况和结构参数、测力单元动态响应性能、测量电路软硬件设计等方面对测量值的影响可达35%以上[2-4]。因此,传统的静态检定方法并不能准确反映出制动台的实际计量性能。

针对静态检定的不足,国内对滚筒反力式制动检测台动态检定方法和装置进行了研究阵[5-11],常见报道的解决方案有插值法、标准曲线法、替换法和模拟法。其中,插值法是在被检车辆驶上制动台按正常情况进行检测时,通过在静态检定专用杠杆上加载砝码f或者在力传感器平衡电桥上并联电阻(产生模拟制动力f),测得动态制动力F,若满足F=F'+f,(F为施加砝码之前的制动力)则认为检定合格;标准曲线法是在制动台测力杠杆上加载标准力值曲线,在检测状态下测得的力值曲线与之比较,实现动态标定;替换法是使用特制轮胎替换被检车辆的轮胎,特制轮胎上安装扭力传感装置,可准确测得车辆制动力,与制动台测量值进行比较,实现动态标定;模拟法是使用模拟装置,在滚筒上模拟机动车车轮转动和制动。

1 离心式动态力校准装置研究

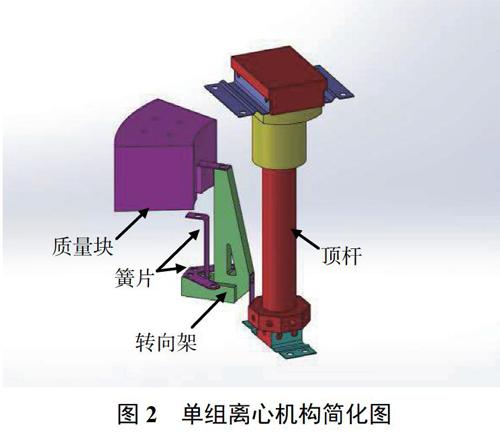

广州计量检测技术研究院针对滚筒反力式制动检测台动态校准的需求,研制开发了一套离心式动态力校准装置[12-13],如图1所示。该装置主要由动态力标准机、杠杆机构和测控系统组成。动态力标准机主要包括电机、离心机构和机筒部分。其中,离心机构是由多组质量块、转向架和簧片,以及其他零部件组成。单组离心机构的简化结构如图2所示,转向架是一个直角三角形结构的杠杆,在其三个角端分别安装簧片与其他零件,其中直角端的簧片有两个,呈十字交叉布置,分别限制该点的水平和竖直方向自由度,使转向架只能绕该点转动,起着支点作用。支点簧片的使用能有效避免使用轴承铰支座带来的摩擦与游隙。当离心机构旋转时,质量块通过簧片拽动转向架的上端,转向架则绕底部支点在另一端拽动顶杆,顶杆再将力输出。合理设计转向架的杠杆比,可实现力值的放大。由于质量块的质量、转动速度和半径均直接溯源到计量基本单位kg、m和s,因此由标准机复现的动态力满足量值溯源性原则。校准装置的测控系统采用了伺服控制技术,可灵活处理激励信号并精确控制运动参量,实现动态力过程控制。

動态力标准机使用电机作激励源。为了获得较高的响应速度和控制精度,选用电机惯量小、转矩大、编码器线数高的直驱伺服电机,额定转速为500r/min,最大转速达800r/min,峰澎绍电为16.9N·m,集成了27位高分辨率正弦编码器,重复性小于1"。基于此,所研制的滚筒反力式制动检测台用离心式动态力校准装置的最大输出力11.3kN,上升时间<300ms,重复性优于2%。

使用时,动态力标准机的顶杆与杠杆机构的受力端面接触,杠杆机构的另一侧受力端则与制动台的测力杆连接。杠杆应调节至水平并保持相同初始力状态。

2 制动台动态校准实验研究

使用离心式动态力校准装置对滚筒反力式制动检测台进行性能研究,如图3所示。实验选用某公司生产制造的滚筒反力式汽车制动检测台,最大轴荷10t,杠杆比5:1,经静态检定为合格。

2.1 动态参考力与量值重复性

图4是动态力标准机在阶跃响应模式下电机转速达到400,450,500r/min时的参考力曲线(1daN=10N)。由图可知,动态参考力在上升时间里加速递增,能在200ms内最大输出3.8kN,而且3个转速的参考力曲线的上升线段几乎重合,表现出了良好的量值重复性。由于电机转速的加速度是由电机转矩决定的,阶跃启动时转矩最大,因此量值重复性与电机转矩的精确控制密切相关。图中上升线段重合表明电机转矩特性硬,恒矩控制准确。

图5是电机阶跃400r/min的参考力曲线及其绝对标准差(a)和相对标准差(b)。由图5(a)可知,当力值上升时,标准差随之增大,最大为16N;当力值调节时,标准差急剧减小;当力值稳定时,标准差处于较低水平。这是因为电机运转在转速控制模式,当转速达到目标值后,启动反馈控制,转速精度立即提高,与转速呈指数关系的参考力的标准差和重复性便得以显著改善。从图5(b)得知,相对标准差总体趋势是在响应时间里迅速下降,虽然在起步阶段的0~100ms里相对标准差大于1%,实际绝对标准差却小于5N。当力值达到1.3kN后,重复性优于1%;当力值趋于恒定时,重复性优于0.2%。

2.2 制动台动态测量结果

图6是阶跃激励的参考力曲线(主纵坐标)和制动台的测量值曲线(次纵坐标),其中(a)、(b)、(c)分别对应电机阶跃至400,450,500r/min。由图可知,参考力曲线有明显的过冲和回调,超调量13%~19%,调节时间短;而测量值曲线却无观察到过冲,超调量只有1%~2%。经过进一步比较发现,当参考力曲线达到峰值开始回调时,测量值曲线仍在上升,但明显趋于减缓;当参考力曲线调节结束达到终值时,测量值曲线亦趋于稳态。这表明制动台动态测量中存在滞后和失真的情况。虽然结构刚性、传感器性能、测量系统的滤波电路和数据采样处理都是影响动态测量结果的因素,但在本实验中,制动台测量系统的数据采样间隔为10ms(采样频率100Hz),系统中单片机程序采用了窗口平均值法做数据平滑处理,窗口的数据点为20个,周期为200ms,这比图6所示参考力曲线过冲再回调的时间(约100ms)还大,将造成测量结果被过度平滑。

通过进一步比较参考力曲线与测量值曲线的上升时间(见图7)和峰值时间(见图8)可知,测量值曲线的上升时间和峰值时间存在明显滞后,其中峰值时间滞后约100ms。这与采样数据的平滑处理有关,但响应终值越大响应时间越长的线性变化趋势仍在测量结果中得以体现,说明测量结果仍可准确反映制动力的变化趋势。图7所示测量值的上升时间线性较差,是由于测量采样时间间隔相比上升时间变化较大所造成的误差。

图9是力标准机阶跃400r/min的制动台测量值曲线与量值标准差。比较图9和图5,制动台测量值标准差呈现出与参考力标准差基本一致的变化趋势,但最大标准差达到了280N,相对标准差在力值上升阶段亦达到10%左右,在达到终值阶段仍然有3%。这说明,制动台的测量结果中除了参考力引入不确定度以外,还有其他分量引入,造成测量准确度下降;而且,上升阶段的动态力测量重复性要明显差于终值阶段的静态力测量重复性。3结束语

通过对离心式动态力校准装置与滚筒反力式制动检测台动态校准的研究可知:

1)所研制的离心式动态力标准机量值重复性不大于5N或优于1%,在阶跃激励下能在200ms内最大输出3.8kN力,而且动态力响应曲线有较明显的过冲和回调过程;

2)所试验的滚筒反力式制动检测台由于数据平滑处理窗口周期较长,以致测量结果出现过度平滑和滞后;然而,测量结果仍可准确反映制动力的变化趋势;

3)所试验的滚筒反力式制动检测台测量重复性相比力标准机有较大下降,而且动态力的测量重复性明显差于静态力的测量重复性。

滚筒反力式制动检测台动态校准是准确评价制动台计量性能的技术发展趋势。基于离心式动态力标准机对制动台进行动态校准是一种具有应用价值的创新探索。

参考文献

[1]关为国,王广成.影响反力式滚筒制动检验台检测结果的因素[J].中国计量,2013(10):99-100.

[2]潘康.机动车反力式制动试验台检定使用中的问题及相应解决方案[C].//江苏省计量测试学会.江苏省计量测试学术论文集.北京:中国计量出版社,2007.22-27.

[3]赵英勋.滚筒反力式制动试验台制动力检测分析[J].中國测试,2015,41(4):10-13.

[4]张勇.汽车静/动态制动性能的分析研究[D].天津:河北工业大学,2012.

[5]许基.完善对滚筒反力式制动检验台的“检定”[J].上海计量测试,2014(1):31-33.

[6]王星.滚筒反力式制动检验台动态标定方法的研究[D].长春:吉林大学,2011.

[7]蔡永洪,孙晓辉,宋月超.滚筒反力式制动检验台动态校准装置及其校准方法:201610290703.1[P].2016-06-29.

[8]苏建,王星,林慧英,等.滚筒反力式制动试验台动态标定装置:201010157161.3[P].2010-09-15.

[9]苏建,王星,蓝志坤,等.基于液压伺服的滚筒反力式制动试验台动态标定装置:201010257509.6[P].2011-01-12.

[10]严瑾,林峰,叶振洲,邵建文.滚筒反力式汽车制动检验台动态制动力两轮检定仪:201310286282.1[P].2013-10-09.

[11]周申生,严瑾,戴映云,等.滚筒反力式汽车制动检验台便携式动态轮式检定仪:201210237391.X[P].2012-11-07.

[12]蔡永洪,孙晓辉.动态力校准装置:201820637050.4[P].2018-05-02.

[13]蔡永洪,孙晓辉.离心式动态力校准技术研究[J].工业计量,2018(3):47-48.

(编辑:徐柳)