碳纤维编织复合材料弯曲损伤破坏声发射监测

2019-11-15张鹏飞商雅静周伟赵文政

张鹏飞 商雅静 周伟 赵文政

摘要:为研究碳纤维编织复合材料的弯曲损伤与破坏行为,结合声发射(AE)与数字图像相关(DIC)方法互补实验技术,对复合材料在四点弯曲载荷作用下的失效过程进行监测,动态获取AE特征信号和对应的散斑图像,并根据DIC算法得到复合材料在加载过程中的全场变形和应变。结果表明:AE信号在碳纤维编织复合材料中近似呈指数衰减,与谐振式AE传感器相比,宽频带式AE传感器表现出更好的测量性能;复合材料弯曲加载前期,无明显损伤出现,AE信号较少,对应的位移场和应变场变化平稳;复合材料弯曲破坏对应较高持续时间、幅度和相对能量的AE信号。复合材料损伤演化过程的AE响应行为及对应位移场、应变场的变化反映复合材料的变形与损伤破坏过程,为碳纤维编织复合材料的无损评价、健康监测与失效分析提供借鉴。

关键词:碳纤维编织复合材料;四点弯曲;声发射;数字图像相关

中图分类号:TP391 文献标志码:A 文章编号:1674-5124(2019)05-0047-07

收稿日期:2018-04-05;收到修改稿日期:2018-05-09

基金项目:国家自然科学基金(11502064);河北省自然科学基金(E2016201019)

作者简介:张鹏飞(1994-),男,河北石家庄市人,硕士研究生,专业方向为复合材料声发射检测。

通信作者:周伟(1980-),男,河南信阳市人,教授,博士,主要从事复合材料声学及光学无损检测技术研究。

0 引言

碳纤维编织复合材料具有比强度高、比模量高等优良特性,在航空航天及民用领域得到了广泛应用[1-2]。然而,在长期服役过程中,由于受到面外冲击,复合材料常常会出现基体开裂,纤维脱粘,纤维失效等多种损伤[3]。因此,研究弯曲载荷下碳纤维编织复合材料的力学性能和损伤破坏机理对保证复合材料服役过程中的结构健康具有重要意义[4-5]。

声发射(acoustic emission,AE)检测技术通过分析采集的声发射信号实现对材料或结构缺陷的动态监测并记录其损伤的萌生与演化[6-8]。张志强等[9]通过断铅实验,并结合小波变换进行对AE特征参数和损伤源定位试验研究。结果表明:AE计数、能量和有效值对断铅具有较高的检测灵敏度;并验证利用小波变换去噪和多通道AE系统定位的可行性。Mahdian A等[10]对玻璃纤维复合材料进行低速冲击试验并记录期间的AE信号,提出基于AE小波变换方法可以预测总损伤面积,并验证AE小波变换方法可以有效表征冲击载荷下复合材料的结构损伤。

针对碳纤维编织复合材料弯曲损伤,国内外学者进行了大量研究。龙宪海等[11]对碳纤维复合材料弯曲损伤破坏过程中产生的AE信号进行了分析,结果表明AE信号的累计撞击数可有效地描述复合材料试样在弯曲加载下的损伤演化过程。Liu等[12]在不同温度下对具有初始层间裂纹的碳纤维复合材料进行不同搭接方式的弯曲实验,通过分析AE响应过程,比较加载条件和初始层间裂纹长度对复合材料损伤和分层的影响,表明最初的层间裂纹会随着分层扩展而加剧复合材料的层间损伤。数字图像相关(digital image correlation,DIC)方法是一种对全场变形、应变、运动的非接触测量手段[13]。Murthy等[14]采用DIC方法对碳纤维复合材料进行疲劳实验,证明局部横向应变可以作为疲劳损伤演化的指标。余海燕等[15]对碳纤维与异质材料的粘接搭接试样进行单向拉伸试验,结合DIC方法对接头的面内应变和法向变形进行了监测,研究表明碳纤维粘接搭接接头的宏观失效存在碳纤维板纤维断裂、粘接层剪裂、撕裂、粘接界面破坏等多种破坏形式。可见,结合AE与DIC互补技术,为研究碳纤维编织复合材料的弯曲损伤破坏提供了有效途径。

本文首先利用两种传感器进行AE信号衰减测量实验,比较两种传感器的特性;在此基础上,结合AE和DIC互补技术监测碳纤维编织复合材料在弯曲载荷作用下的破坏失效过程,研究复合材料损伤演化过程中AE响应特性以及表面变形场,为复合材料的健康监测与无损评价提供基础。

1 实验部分

1.1 复合材料试件制备

实验中用碳纤维编织复合材料以12层6K正交编织的碳纤维平纹编织布铺成200mm×200mm的层合板,再按照100:34的质量比配置环氧树脂和固化剂的混合液,保持室温条件,采用真空灌注的方法对复合材料进行铺灌,然后放置48h,再将其放入100℃的真空干燥箱持续8h进行固化,最后冷却至室温,按照实验要求,加工成尺寸为180mm×25mm的试件,试件厚度为(4.6±0.1)mm。为了对复合材料位移场、应变场进行测量,在试件侧面喷涂180mm×4.6mm人工散斑。

1.2 传感器AE衰减特性

以Φ0.5mm铅芯为模拟AE源,利用AMSY-5全波形AE设备实时监测并记录AE信号。分别采用的VS150-RIC型谐振式传感器(100~450kHz,内置前置放大增益为34dB)和RS-54A型宽频带式传感器(100900kHz,外接前置放大增益为40dB),设置中心频率为150kHz,采样频率为10MHz,门槛值为40dB。利用凡士林将传感器与试件之间耦合。将传感器分别置于距模拟AE源40mm、80mm、120mm、160mm位置处进行碳纤维编织复合材料衰减测量。

碳纤维编织复合材料上两种传感器的AE信号幅度衰减如图1所示,实验结果表明,在该材料上检测到的信号幅值随距离的增加表现出类似指数衰减的特征;对比两种传感器的AE信号衰减曲线,可以看出宽频带式传感器的幅值衰减明显小于谐振式传感器,而且通过误差棒可以表明在多次重復测量下宽频带传感器幅值相对于谐振式传感器不确定度较小;因此,宽频带式传感器更适合进行碳纤维编织复合材料四点弯曲试验的AE信号监测。

1.3 力学实验过程

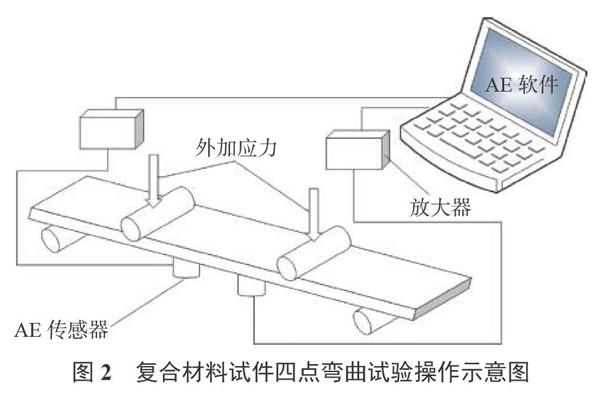

图2为复合材料试件四点弯曲试验操作示意图,根据跨厚比为32:1的试验标准,将试件跨距设置为148mm。传感器放在试件两端用胶带将其固定,用凡士林进行耦合,传感器间距为40mm,声发射信号采集门槛设置为40dB,采样频率为3MHz。试验采用位移控制加载,保持加载速率恒定,以5.0mm/min的速率连续进行弯曲加载,用冷光源对复合材料试件散斑区域进行照明,使用CMOS相机每隔0.5s对散斑图像进行一次采集,直至试件破坏。

2 结果与讨论

2.1 复合材料弯曲力学行为

图3为碳纤维编织复合材料试件四点弯曲试验的弯曲载荷-AE能量-时间曲线。试件的力学性能曲线表现出良好的线性特征;随着载荷的增加,复合材料在弯曲形变的过程中,损伤破坏不断累积,沿纤维方向产生基体裂纹,基体内部出现分层破坏,这主要是由于层间的应力超过了粘结层的强度极限,在此过程中伴随着层间剥离和层间的粘结破坏,之后出现纤维/基体界面损伤、分层扩展、纤维断裂等损伤,直至复合材料试件完全破坏。复合材料弯曲失效载荷的均值为1.78kN,标准偏差为0.16kN,弯曲强度为25MPa。

复合材料四点弯曲加载损伤特征如图4所示,图4(a)为试件侧面照片,可以看出明显的分层现象,其原因可能是试件随着受载的增大,沿纤维方向会出现基体开裂,经过损伤加剧,从而产生分层扩展和纤维断裂等破坏,并最终导致试件断裂失效;图4(b)为试件底部照片,表明试件下表面表现出明显的纤维拔出现象,这种破坏形式的出现是由于试件底部受到拉力的作用,结合图4(a)试件上表面出现明显的压溃,证明复合材料在四点弯曲试验中承受拉力和压力双重载荷的作用。

2.2 弯曲加载下复合材料的AE分析

结合图3 AE能量随时间变化曲线可以看出,在碳纤维编织复合材料弯曲加载的初期阶段,损伤较小,能量水平较低,且事件数也较少;随着载荷增加,试件出现了一定的损伤破坏,能量逐渐提高,事件数是也逐步增多;载荷继续增加,损伤持续累积,在160s左右,能量急剧增高,此时,载荷接近1.89kN,分层损伤扩展加剧,试件即将破坏失效,能量达到峰值4201.5mV·ms。

图5为复合材料试件在四点弯曲加载历程中AE所反映的撞击累积数-幅度-时间图。试件加载初期,形变较小,可能存在部分噪声的影响,仅有少量低幅度的信号出现,撞击累积数曲线比较平缓;在加载中期阶段,弯曲形变加大,损伤不断累积,试件表面开始开裂,出现部分4050dB的幅度信号,撞击累积数逐步上升;最终阶段,加载约至160s,产生大量70~100dB的高幅度AE信号,撞击累积数快速增长,呈直线上升趋势,试件受载达到极限,发生分层演化、纤维断裂等损伤破坏。

图6为碳纤维编织复合材料试件弯曲加载过程中持续时间、幅度、时间变化的三维图。从AE信号持续时间随时间变化过程中可以看出,AE信号的持续时间存在两个峰值,第一个峰值出现在120s时,此时试件处于损伤累积阶段,另一个峰值出现在160s时,试件正在发生失稳破坏。试件加载初期,存在部分低幅度信号,持续时间集中在1000μs以下;加载持续增大,声发射信号的持续时间随着时间的增长也呈现出上升的趋势,与此同时,信号幅度也在升高,出现大量高幅度信号,持续时间的范围扩大至1000~6000μs。这些高幅度、高持续时间声发射信号的发生,揭示了试件纤维/基体界面损伤、分层扩展、纤维断裂等破坏的发生。由此可以看出,AE信号的幅度、撞击累积数和持续时间等特征参数能较好地对试件损伤累积和失效破坏过程进行描述。

2.3 复合材料变形与应变分析

图7描述了复合材料加载方向的位移场变化。为了明确试件在弯曲加载过程中的损伤演化,结合图3复合材料弯曲载荷曲线,分别对0.85kN、1.35kN、1.65kN和1.85kN载荷水平下的试件在加载方向上的全场变形进行分析。根据图7,加载方向上位移场的变化中,可以看出,加载方向上的位移随着载荷的增大而增大,损伤持续累积,在1.35kN时裂纹萌生,到了1.65kN时裂纹扩展,当载荷增加到1.85kN时试件最终断裂失效;除此之外,试件从两侧到中间位移变形不断加大,且试件距离破坏失效的位置越接近,位移场的数值也越大。

采用数字相机记录试件变形前后的图像,以局域图像灰度匹配搜索对变形求解,通过二维DIC方法,利用式(1)确定参考图像和变形图像之间的相关系数C(u,ν)。基于最大相关系数,对变形图像进行计算,以此可以求得应变场[16]。其中f(x,Y)和g(x',y')分别是参考图像和变形图像的灰度值,f和g是平均灰度值。

由式(1)计算可以得到图8所示复合材料加载方向的应变场变化。在整个加载过程中,弯曲方向上试件受到应力,整个应变场呈不规则分布状态,这主要是由于正交的编织复合材料在纤维相交的区域会出现薄弱部分,这部分区域的应变变化更加明显;当载荷达到1.65kN时,试件表面出现了应力集中的区域,这部分区域应变达到7.722%,预示着试件即将在此处出现破坏,将载荷继续增至1.85kN时,沿着该区域试件断裂失效。由此说明,复合材料的编织方式影响其结构性能,且在弯曲加载过程中,表面受到的应力更加集中。综合位移场和应变场信息可以清晰地反映碳纤维编织复合材料的损伤变形特征。

3 结束语

通过AE信号衰减测量实验,表明AE信号在碳纤维编织复合材料表面上呈类似指数衰减的特征,并且经过对谐振式AE传感器和宽频带式AE传感器检测特性的比较,验证了宽频带式AE传感器在声发射信号测量中更加优异的性能。

在对碳纤维编织复合材料弯曲加载的力学行为研究中可以看出,随着加载的持续增大,试件表面受到的应力会更加集中,试件内部的层间应力也会逐渐超过粘结层的强度极限,损伤破坏持续累积,此时试件会出现纤维/基体界面损伤、分层扩展、纤维断裂等損伤,预示着复合材料试件完全破坏。碳纤维编织复合材料弯曲失效载荷均值为1.78kN,弯曲强度为25MPa,试件的力学性能曲线整体表现出良好的线性特征。

结合AE检测与DIC方法的互补技术对碳纤维编织复合材料在弯曲载荷下进行实时监测,在试件加载前期,复合材料无明显损伤出现,AE信号较少,对应的位移场和应变场变化平稳,随试件载荷不断增加,撞击数急剧增多,相对能量逐渐升高,高幅度、高持续时间信号出现,相应的位移场和应变场也出现了明显的变化,清楚表现出复合材料在弯曲加载过程中的受力状态和不同位置的受力形式,试件出现分层扩展、纤维断裂等破坏,客观地认识到试件的损伤变形特征,揭示试件从损伤累积一直到损伤破坏的演化过程。

采用声发射和数字图像相关算法相结合的测试技术手段研究了复合材料损伤演化过程与失效特性,深入了解了复合材料在弯曲受载过程中的损伤演变机理,有效地为复合材料结构的健康监测、无损评价、失效分析提供可靠的依据。

参考文献

[1]杨玉娥,闫天婷,任保胜.复合材料中碳纤维方向和弯曲缺陷的微波检测[J].航空材料学报,2015,35(6):91-96.

[2]EKSI S,GENEL K.Three point bending behavior of wovenglass,aramid and carbon fiber reinforced hybrid compositetube[J].Acta Physica Polonica A,2015,128(2B):59-62.

[3]VERBRUGGEN S,AGGELIS D G,TYSMANS T,et al.Bending of beams externally reinforced with TRC and CFRPmonitored by DIC and AE[J].Composite Structures,2014,112:113-21.

[4]周伟,马力辉,张洪波,等.风电叶片复合材料弯曲损伤破坏声发射监测[J].无损检测,2011,33(11):33-37.

[5]张鹏林,李梅,王汝姣,等.风电叶片复合材料在三点弯曲过程中的声发射研究[J].工程塑料应用,2016,44(4):21-26.

[6]周伟,田晓,张亭,等.风电叶片玻璃钢复合材料声发射衰减与源定位[J].河北大学学报(自然科学版),2012,32(1):100-104.

[7]PEARSON M,EATON M,FEATHERSTON,et al.Improvedacoustic emission source location during fatigue and impactevents in metallic and composite structures[J].StructuralHealth Monitoring:An International Journal,2016,16(4):382-399.

[8]刘增华,董拓灿,彭秋玲,等.碳纤维复合材料板的声发射源定位[J].无损检测,2016,38(10):48-52.

[9]张志强,张国胜,刘艳芳,等.断铅试验声发射信号处理与损伤源定位研究[J].中国测试,2015,41(8):17-21.

[10]MAHDIAN A,YOUSEFI J,NAZMDAR M,et al.Damageevaluation of laminated composites under low-velocity impacttests using acoustic emission method[J].Journal of CompositeMaterials,2017,51(4)8:479-496.

[11]龍宪海,王汉功,阳能军.碳环氧复合材料三点弯曲过程声发射特性研究[J].振动与冲击,2008,27(1):43-45.

[12]LIU PF,YANG J,WANG B,et al.A study on the intralaminardamage and interlaminar delamination of carbon fibercomposite laminates under three-point bending using acousticemission[J].Journal of Failure Analysis and Prevention,2014,15(1):101-21.

[13]郝文峰,陈新文,邓立伟,等.数字图像相关方法测量芳纶纤维复合材料I型裂纹应力强度因子[J].航空材料学报,2015,35(2):90-95.

[14]MURTHY H,VENKATACIALAM S.Characterization offatigue induced damage evolution in CFRPs using DIC[J].Failure and Damage Evolution,2016,9(8):75-82.

[15]余海燕,周辰晓.基于DIC法的CFRP粘接参数及失效分析[J].机械设计与研究,2016,32(6):130-134.

[16]ZHOU W,LU Z H,LI Z Y,et al.Acoustic emission responseand micro-deformation behavior for compressive bucklingfailure of multi-delaminated composites[J].Journal of StrainAnalysis for Engineering Design,2016,51(6):397-407.

(编辑:刘杨)