钢筋焊接网用冷轧带肋钢筋伸长率不合格原因分析

2019-11-15方立新陈旦红

方立新,陈旦红,唐 蕾

(1 浙江省建设工程质量检验站有限公司,浙江 杭州 310012,2.嘉善县科正建设工程检测中心,浙江 嘉兴 314100)

0 引 言

冷轧带肋钢筋焊接网是以高速控轧控冷热轧盘条为母材,经冷变形后,在表面形成具有两面、三面或是四面月牙形横肋的深加工钢材产品,具有强度高,工厂化产品生产,相比传统手工绑扎钢筋施工速度快,焊点抗剪力高,避免了混凝土浇筑过程中人为踩踏和混凝土自重造成的节点开脱,保护层厚度容易控制。钢筋焊接网的纵横向钢筋连成整体,限制了混凝土裂缝的作用,减少了裂纹在钢筋间隔中的传递,使得构件裂纹减少,耐久性提高[1]。

1 钢筋焊接网生产工艺流程

现有钢筋焊接网大多采用 CRB 550 牌号的冷轧带肋钢筋焊接,在产品检测过程中,经常出现断后伸长率不合格的情况,根据 GB/T 13788-2017《冷轧带肋钢筋》[2]的要求,对断后伸长率不合格的试样进行了最大力总延伸率的测量,同样发现不合格。断后伸长率和最大力总延伸率是表征材料塑性变形能力的指标,塑性好,构件在破坏前能发生明显变形,不会出现毫无征兆的脆性断裂,所以伸长率是建筑质量的保证之一,必须符合标准要求[3-4]。目前钢筋焊接网厂家生产工艺流程一般为:盘条翻转机→高放线架→除磷→润滑→第1架轧机减径→第2架轧机冷轧刻痕→机械应力消除→收线或定尺切割→自动焊网机→定尺切割→堆垛。从该生产工艺流程可以看出,整个焊接网的生产过程可以分为两大部分,一部分是焊网原材料即冷轧带肋钢筋的加工过程,另一部分是焊接网的加工和堆放过程。

2 原因分析

2.1 原材料的影响

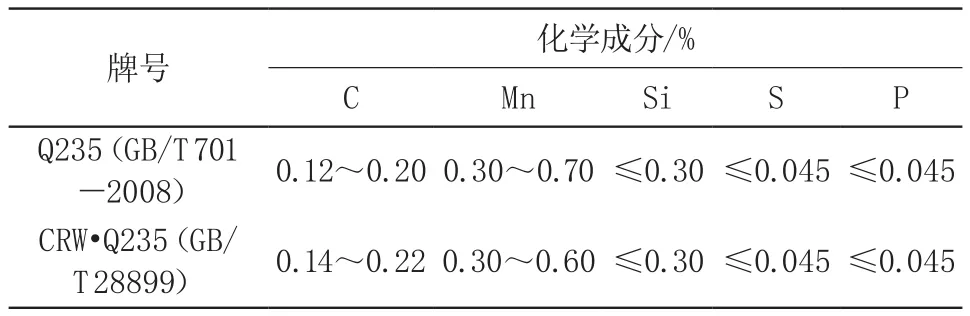

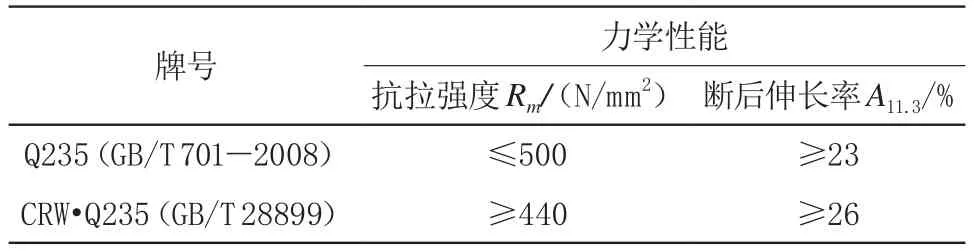

GB/T 13788-2017《冷轧带肋钢筋》[4]标准规定,制造冷轧带肋钢筋的原料宜符合 GB/T 28899-2012《冷轧带肋钢筋用热轧盘条》[5]的要求,相比 GB/T 13788-2008《冷轧带肋钢筋》标准中原料应符合 GB/T 701-2008《低碳钢热轧圆盘条》[6]的规定,新标准对原材料的力学性能提出了更高的要求,原材料化学成分和力学性能如表1 和表2 所示,并且将 Q215 等级盘条从原料选用名录中删除。从表1 和表2 可以看出,新标准推荐使用的冷轧带肋钢筋原材料 CRW·Q235 与普通Q235 钢相比,化学成分中碳含量比普通 Q235 钢要高,随着碳含量的增加,屈服点和抗拉强度提高,但塑性和韧性下降,在力学性能上 CRW·Q235 钢通过规定抗拉强度和伸长率的最小值,保证了原材料生产厂家在提高强度的同时,需要更加注重轧制过程控轧控冷工艺,通过细化晶粒来保证伸长率满足标准要求。而目前钢筋焊接网厂家仍然是采购普通 Q235 级钢,更有甚者采购Q215 级钢,只能通过增大变形量提高抗拉强度,大变形下的加工硬化造成伸长率偏低。

表1 原材料化学成分

表2 原材料力学性能

2.2 加工硬化影响

目前设计单位在设计过程中,普遍采用偶数规格钢筋焊接网,而我国钢筋的主流产品也是以偶数为主,这就造成钢网生产厂家必须用偶数规格原材经过上述工艺流程得到偶数钢筋。以 Φ8 mm 钢网生产为例,厂家需先用 Φ10 mm 的圆钢,经过减径、冷轧刻痕得到 Φ8 mm 钢筋,总变形率为 35.9 %,如用 Φ8 mm 圆钢轧制 Φ6 mm 冷轧钢筋,总变形量高达 43.7 %,如此大的变形量在材料内部表现为晶粒被拉长甚至破碎,位错密度显著增加,金属的塑性变形抗力将迅速增大,即强度和硬度显著提高,而塑性和韧性下降,产生加工硬化现象[7],表现为断后伸长率和最大力下总延伸率低。虽然后续有机械去应力工序,但是相比热处理退火去应力,效果不明显,如果让钢网生产厂家增加去应力退火设备,会增加企业资金投入和管理负担,造成能源浪费,提高产品成本。

如果设计单位采用奇数钢筋焊接网,例如采用Φ8 mm 圆钢轧制 Φ7 mm 冷轧钢筋,总变形量为 23.5 %,可以明显降低变形量,减少加工硬化造成的塑性和韧性损失。相关研究表明,变形量在 20 %~30 % 是较理想的区间[8],建议设计单位考虑采用奇数规格的钢筋焊接网用于工程,这样可以最大程度地保证产品质量,也可以缓解中小型钢筋焊接网生产厂家的困局。

2.3 轧制工艺影响

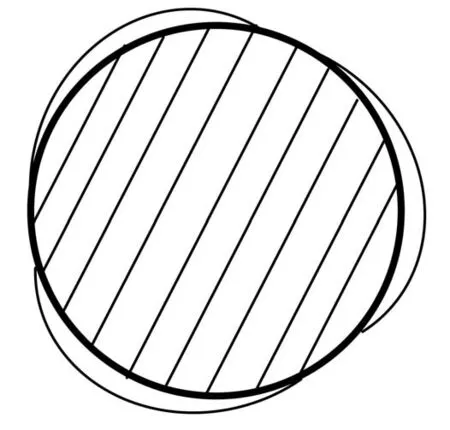

三面肋钢筋的横截面积近似圆形,三条横肋呈120°分布,如图1 所示。在检测过程中发现,纵筋和横筋的截面不圆度越大,断后断口呈斜切面脆性断裂,伸长率不合格的几率越大。成品尺寸根据前述工艺生产流程可以看出,原材料要经过第 1 架轧机减径,和第 2 架轧机冷轧刻痕才能生产出最终的冷轧带肋钢筋,整个生产过程能连续不间断地进行是建立在“秒流量”相等的基础上,即在相同时间内进入第1架轧机的原料体积和从第 2 架轧机出来的成品体积应该相等,如果前一架次轧机速度快,后一轧机速度慢,在两架轧机之间会形成堆钢,这样生产出来的冷轧带肋钢筋容易带“耳朵”,会造成一面或两面横肋偏高,整个尺寸的横截面形状不圆度偏大。如果前一架次轧机速度慢,后一架次轧机速度快,则两架轧机之间会形成拉钢,拉钢造成的直接后果就是成品横肋不充盈,肋高不满足标准要求。

图1 三面肋钢筋横截面形状

冷轧带肋钢筋的减径和成型只有两架轧机,中间没有活套调节余量,如果轧机转速运转不均匀,原料会在拉钢和堆钢状态下来回变换,造成整根线材尺寸不均匀。根据金属断裂理论,金属断裂的位置一般就是缺陷存在的地方,如果整根线材尺寸不均匀,在受力过程中,裂纹首先从截面尺寸小,受拉应力大的地方发生,继而扩展到整个截面,造成试样断裂,加之前面提到的加工硬化因素,造成试样伸长率不合格。钢网生产厂家应加大设备投入,引进稳定性好,转速均匀,耐用性好的轧机,同时要做好工艺优化,调整工艺参数,配合设备平稳运转,保证尺寸均匀。

3 结 论

1)提高冷轧带肋钢筋的伸长率,要从材料源头抓起,采购符合标准要求的原料,避免依靠加大变形量提高强度,而造成伸长率不合格的问题。

2)原材料规格的生产现状,限制了由奇数原材料冷轧偶数钢筋的这一良好生产途径,钢网生产企业应寻求更有效的机械去应力方法,同时建议设计单位采用奇数规格的钢筋焊接网,如此可以最大程度地保证工程质量。

3)生产厂家要提高设备的稳定性,优化生产工艺,保证生产过程平稳顺畅,减少产品尺寸的不均匀性。

4)钢筋焊接网进场之后,要严格按照标准和验收规范要求,进行取样送检,对于不合格的产品要限制使用或退场。