某装配式钢梁桥焊缝无损检测技术研究

2019-11-15李浩

李 浩

(湖南省勘测设计院,湖南 长沙 410000)

0 引 言

装配式桥梁是近年来桥梁施工中的新型施工工艺,因其具有施工速度快,工厂钢梁质量容易控制,现场湿作业少有利于环保而得到越来越多的应用。装配式桥梁可以分为装配式混凝土结构桥梁、装配式钢结构桥梁和装配式钢结构与混凝土结构组合桥梁。装配式混凝土梁桥的质量主要通过套筒连接,套筒连接质量是工程好坏的关键。装配式钢梁桥的质量控制主要通过焊缝连接,焊缝质量的控制是桥梁的重中之重。焊缝无损检测作为钢结构焊缝质量控制的方式之一,因其具有方便、可靠、快速等优点应用广泛。对于在建的钢结构桥梁,无损检测技术能及时发现焊缝缺陷并采取补救措施,保证工程质量达到验收标准。

1 工程概况

湘府路高架桥为长沙市东西向的一条城市高架桥,连通万家丽高架桥,桥梁全长 11.85 km。桥梁上部结构采用钢箱梁和 T 型工字梁,Q345qD 级钢材,钢板厚度从 14~40 mm 不等,钢结构的连接全部采用全熔透对接焊缝,焊缝质量等级为一级,分为自动埋弧焊和手工电弧焊。自动埋弧焊质量易控制,为保证施工过程中焊缝质量,对全桥的手工电弧焊焊缝进行检测。检测内容包括焊缝外观质量、焊缝超声波探伤和射线检测。焊缝外观质量检测数量为全部检测,超声波探伤对一级焊缝检测 100 %,二级焊缝检测 20 %,对全部 T 型连接焊缝和十字形连接焊缝采用射线检测。

2 外观检测

焊缝外观质量检测是全熔透对接焊缝内部检测的前提,外观检测主要针对手工电弧焊,检查手工焊缝的外观缺陷和尺寸偏差。

外观缺陷采用目视观察的方法,发现工程中的外观缺陷以保证钢结构桥梁的施工质量。焊缝外观质量不得有裂纹、未熔合、气孔、焊瘤和烧穿,焊缝上的飞溅和熔渣必须清除干净且不得有低于母材的凹瘤。本工程主要的外观缺陷有:飞溅、焊瘤、弧坑、表面气孔等(见图1)。对外观缺陷 100 % 返工处理,外观检测合格后进入下一道工序。为保证焊缝外观质量合格,采用引弧板和引出板焊接[1-3]。

图1 焊缝外观缺陷

图2 焊缝尺寸偏差

焊缝尺寸偏差的检测采用焊标检验尺,测量焊缝尺寸的宽度、高度和焊缝的平整度,控制对接焊缝的余高高差≤2 mm,宽度≤坡口宽度加 4 mm,不直度≤3 mm,焊缝错边量必须≤0.1 倍板厚。满足要求后方可进行焊缝内部检测(见图2)。

3 超声波检测

当焊缝存在缺陷时,由超声发射设备发射脉冲信号,超声波遇到声阻抗会发生发射。根据反射波的大小、性质和位置可以判断出缺陷的有无、缺陷性质(气孔、夹渣、裂纹、未焊透等)和缺陷所处的位置[4-6]。

焊缝超声波探伤在检测过程中受到声速、材料和传感器等多方面因素的影响。在检测过程中根据所检工件的特点,选择合适的检测参数,是保证焊缝检测正确的前提。本工程的检测过程中,要根据工件情况进行如下选择。

1)探伤仪器的选择。采用汉威全数字超声波探伤仪 HS610E,可以快速、准确地检测出多种焊缝内部缺陷,尤其适用于本工程中常见的气孔、夹渣和裂纹等内部缺陷的检测。

2)探头 K 值和频率的选择。工件厚度大时尽量选用频率高、K 值小的探头多探测面扫查,对根部有可疑信号的位置,尽可能选择小 K 值探头复验。本工程板厚范围较大,对于 14、16、20 和 25 mm 的板采用斜探头 2.5P13×13K2.5;对于 28、32、36 和 40 mm 的板采用斜探头 5P13×13K2.0。

3)标准试块和对比试块。根据 GB/T 11345-2013《焊缝无损检测超声检测技术、检测等级和评定》中横孔技术 1,选用 CSK-ⅠA 标准试块和 RB-2 型对比试块来做距离-波幅曲线(DAC)。

4)扫查工艺。根据具体情况采用锯齿型扫查(L型),探伤面采用单面双侧,焊缝质量等级 2 级,传输修正灵敏度 4 dB。

5)耦合剂。打磨平整后均匀涂抹浆糊。

6)材料声速。3 230 m/s。

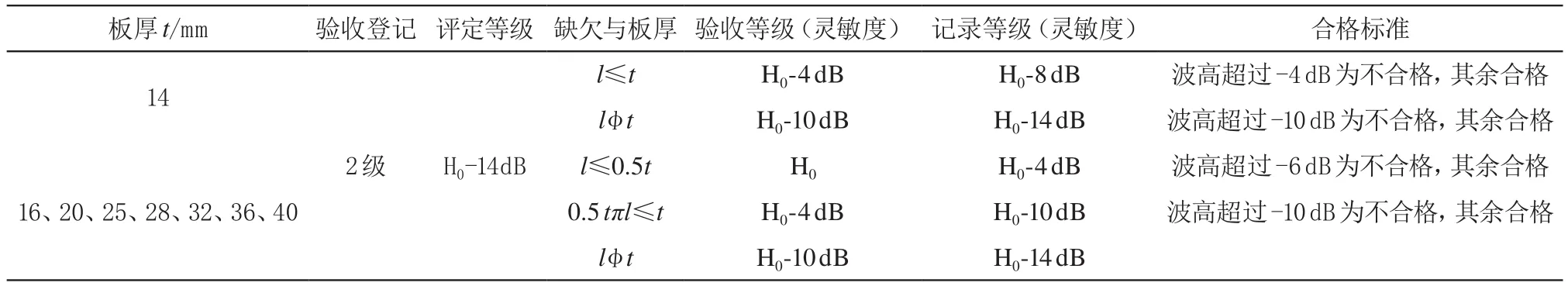

7)检测参数设置。检测参数及合格标准如表1 所示。

探伤检测过程中,保持探头与工件紧密接触,不留有间隙。同时注意一次回波和二次回波,不漏掉缺陷。当更换探头时,保证滤波频带与探头频率参数相协调。

以本工程中工字梁为例:

检测位置:K2-11A 工字梁上翼板和下翼板对接焊缝,板厚 32 mm;探头形式:5P13×13K2.0;评定等级灵敏度:Φ3-14dB;扫查方式:L-扫查;检验比例:100 %;表面情况:打磨良好;耦合剂:浆糊;表面补偿:4 dB;声速设置:230 m/s;检验数量:1 500 mm;缺陷:长度 20 cm,深度 12~22 mm;扫查速度≤150mm/s(见图3)。

表1 探伤检测参数

累计探伤结果:共检测焊缝 17 726.11 m,检测合格率 90 %,返修后合格率 100 %。

图3 焊缝探伤

图4 射线照相检测原理图

4 射线检测

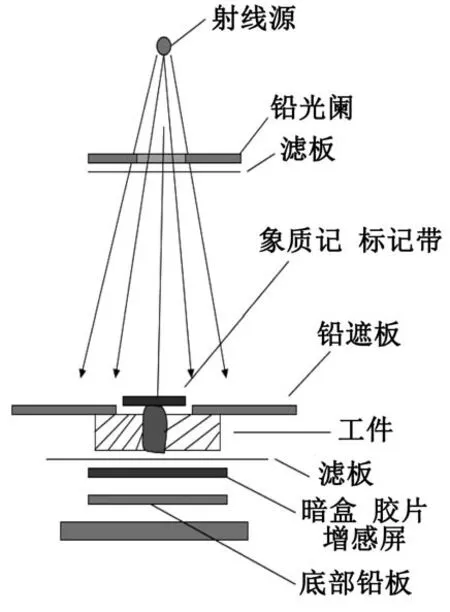

射线检测按照射线源的种类可以分为X射线和γ射线,按照显示缺陷的方法可以分为射线照相探伤、射线荧光屏观察法、射线实时图象法、射线计算机断层扫描技术。射线照相检测的基本原理是:根据被检工件及其内部缺陷介质对射线能量衰减程度的不同而引起透过后射线强度分布差异,被射线照相胶片记录下来经暗室处理后,再由其底片上较大的黑化程度对应较大的透射射线强度,根据射线照相底片上这种黑化程度变化的图象来发现被检工件中存在的缺陷。

超声波探伤检测能准确发现焊缝内部缺陷,但对于 T 型焊缝和十字型焊缝有一定的局限性。本工程对桥梁 T 型对接焊缝和十字形对接焊缝采用射线检测,射线源采用X射线,照相探伤。由射线照相检测原理图(见图4)可知,射线源发出射线,经滤板和标记带到达工件,穿过物体发生发生衰减,厚度大时衰减大,底片的感光度较小,显影后黑度浅,厚度小时衰减小,底片的感光度大,显影后黑度深,从而能较精确地确认气孔、夹渣、裂缝等缺陷。

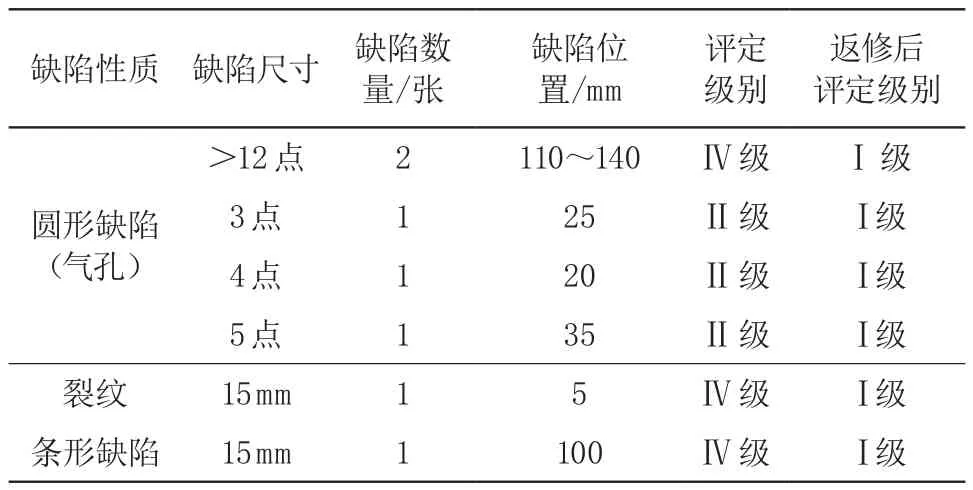

表2 T 型焊缝射线检测

以本工程钢箱梁顶板的 T 型焊缝为例,检测数量共 25 张,Ⅰ级 18 张,Ⅱ级 3 张,Ⅳ级 4 张。

累计射线检测结果:统计本工程T型和十字形焊缝射线检测 5 191 张,Ⅰ级 3 866 张,Ⅱ级 633 张,Ⅲ级 182 张,Ⅳ级 510 张。检测合格率 86.6 %,缺陷部位采用碳弧气刨重新焊接,复检合格率 100 %。

经外观检测、超声波检测和射线检测的构件由第三方检测机构采用磁粉检测、渗透检测、超声波检测和射线检测。第三方检测的检测合格率为 100 %,因此本工程中采用的无损检测技术能满足工程质量的要求。

5 结 语

综上所述,在钢结构桥梁的施工中,由于焊接条件的限制,焊缝容易出现焊接缺陷,为保证焊缝质量,及时检出缺陷,必须采用外观检查、超声探伤和射线检测技术配合使用。通过本工程的统计总结,钢梁从这三方面进行检测能保证工程质量。

在以后的钢梁施工过程中,可通过外观检查、超声波探伤和射线检测三者结合使用,这样可以为桥梁施工的安全和稳定提供双重保障,从而进一步推动桥梁事业的可持续发展。