中原油田原油稳定系统绿色低碳优化研究

2019-11-15孟祥涛

孟祥涛

(中国石化中原油田分公司安全环保处)

0 引 言

中原油田是国内陆上老油田之一,原油产量于1988年达到最高峰722万t,又经过20年的开发后,到2018年产量下降至126万t,原油含水达到95%。联合站是油田地面集输系统心脏,其原油稳定系统作为油气处理的关键工艺,不仅是联合站的主要耗能系统,而且是联合站最大的碳排放源。目前,中原油田各联合站所处理原油的油品性质、处理量均与设计值发生了严重偏离。在实际生产运行中中原油田黄河以北的6座联合站的原油稳定系统存在运行效率低,成本高、能耗高、安全风险大、碳排放大等问题,急需进行优化和改造。

1 现 状

中原油田4个采油厂黄河以北的6套原油稳定系统建于20世纪80~90年代,随着原油产量的逐年降低,目前6套原油稳定系统2017年实际原油稳定量为107×104t,与原设计处理能力850×104t/a相比,严重不匹配。主要存在以下问题。

1.1 生产负荷严重偏离设计值

原油处理量与设计值有较大变化,且原油产量逐年降低,6套原油稳定系统能力均过剩,负荷率最高仅为17.21%,各设备实际生产负荷严重偏离设计工况,各联合站目前原油稳定系统负荷统计见表1。

1.2 运行效率低

通过Hysys软件并结合6座站场原油稳定系统的实际工艺运行参数进行模拟分析,各站加热炉、压缩机等耗能设备运行效率较低,各联合站加热炉及压缩机运行效率[1]对比见表2。

表1 各联合站原油稳定系统负荷统计

表2 各联合站加热炉、压缩机运行效率对比 kW

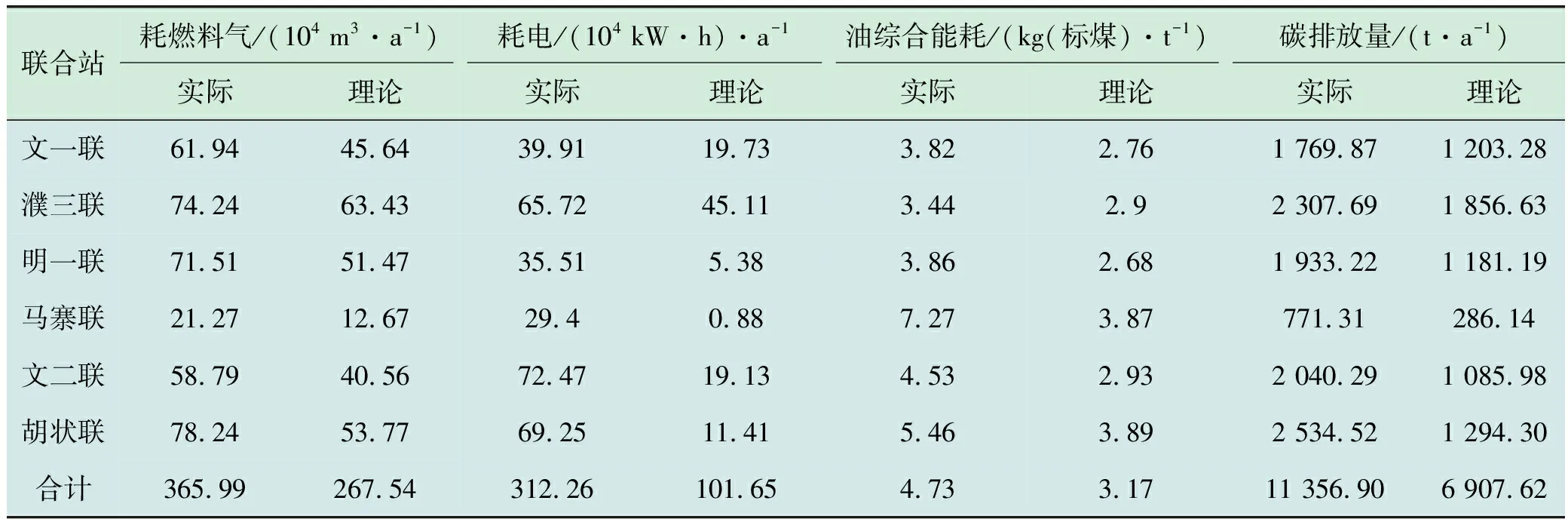

1.3 能耗和碳排放量大

6座联合站原油稳定系统因稳定加热耗天然气量合计365.99×104m3/a,理论耗天然气量合计2.68×106m3/a;耗电量合计312.26×104kW·h/a,理论耗电量合计1.016 5×106kW·h/a;油综合能耗4.73 kg(标煤)/t,理论油综合能耗3.17 kg(标煤)/t;碳排放量11 356.9 t/a,理论碳排放量6 907.62 t/a,各站原油稳定系统耗能和碳排放对比见表3。

表3 各联合站原油稳定系统耗能和碳排放对比

1.4 运行成本高

由于6座联合站原油稳定系统负荷低,能耗高,造成实际生产运行成本高,运行总成本每年1 884.49万元,吨油综合成本17.62元,各联合站原油稳定系统运行成本对比见表4。

表4 各联合站原油稳定系统运行成本对比

1.5 装置安防点多,管理难度大,风险等级高

现运6套原油稳定系统的稳定塔、轻油罐等压力容器使用年限在20 a以上,根据GB 150.1—2011《压力容器 第1部分:通用要求》及SH/T 3074—2007《石油化工钢制压力容器》的规定,塔、反应器等设备的设计寿命为15~20 a,因而安全风险大。各联合站中轻烃的外运方式为罐车拉运,拉运距离较远,其蒸汽与空气形成爆炸性混合物遇明火、高温、氧化剂有燃烧爆炸危险,从而导致拉运风险较大。

2 技术优化研究

对中原油田原油稳定系统集中优化改造,可以实现以下效果:装置运行负荷与原油处理量相匹配,提高装置运行效率,降低能耗,大幅减少二氧化碳排放量;解决现有装置存在的安全隐患;减少人工成本、设备维修成本、轻烃拉运成本;降低拉运风险,减少安防点,降低安全管理难度。

2.1 技术思路

在保证目前在运的6座联合站原油脱水系统平稳运行的前提下,合理调整原油稳定系统的建设地点、处理规模、产品去向;考虑未来10 a东濮老区(黄河以北)原油产量在95×104~105×104t/a以内,在油气储运中心柳屯油库新建1套100×104t/a处理能力的原油稳定系统,采用负压闪蒸工艺原油稳定系统;停运6座联合站已建的原油稳定装置,对各站进行改造,各联合站原油进行脱水处理后,未稳定原油利用油气混输装置混输至柳屯油库后到集中处理点稳定;集中处理点生产的轻烃管输至二气厂处理,不凝气输至三气厂处理;同时,充分结合集团公司信息化要求,实现科学化、精细化管理,推进“绿色企业”创建,达到提高劳动效率、降低劳动强度与减员增效的目的,联合站改造前后工艺流程对比见图1。

2.2 装置选址

经过统筹考虑各联合站外输管线总体走向(原油均输送至柳屯油库)[2],新建原油集中稳定处理系统宜选取在油气储运中心柳屯油库。油气储运中心具有国内外联合站投产运行的经验和技术储备,与油田各采油厂及下游用户建立了良好的合作关系;同时,因各采油厂的原油稳定系统将停产拆除,原系统操作人员将择优配置到新建系统上,所以在系统操作方面不存在问题。柳屯油库现有16×104m3原油储罐区、管道输送工艺流程及设备,选址在柳屯油库,在上游采油厂原油管道输送、原油稳定系统运行以及向下游用户输送方面具有巨大优势,对于处置各种突发情况具有较大的灵活性和针对性。

2.3 工艺类型

根据Hysys软件对6座联合站未稳定原油的模拟计算,未稳定原油中C1~C4的质量分数分别为1.24%,1.33%,0.74%,1.00%,1.45%及0.27%,均小于2.50%;同时,中原油田的原油黏度较低,宜采用负压闪蒸原油稳定工艺,其原理是利用原油中轻重组分挥发度不同实现轻重组分的分离。

技术特点:负压稳定法不能将未稳定原油中的轻重组分彻底分离,该法适用于密度较大的原油,因为较重的原油中所含的轻组分较少,负压闪蒸能得到较好的效果,一般稳定温度在50.0~80.0℃,稳定塔塔顶操作压力-0.03~-0.07 MPa,关键设备是负压压缩机。

应用条件:原油中轻组分C1~C4的质量分数在2.50%以下;只限制稳定深度,不要求轻组分收率[3];原油脱水温度略高于原油储存温度。

2.4 工艺流程

控制各联合站的原油外输压力,确保各厂原油混合后,进原油稳定系统前压力为0.20 MPa;含水1.5%的来油首先进入三相分离器,分离出的未稳定原油送至换热器与稳定原油进行换热,温度达到52.0℃,再通过水套炉换热升温到65.0℃;升温后的未稳定原油通入原油稳定塔,原油的入塔压力为0.02 MPa,塔顶气相出口压力为-0.03 MPa,塔底流出的稳定原油通过来油换热器换热至50.0℃,利用外输泵增压后外输。

原油稳定塔出来的气相混合后先进入压缩机入口冷凝器冷凝至40.0℃,经负压分离罐后进行油气水分离,分离出的气相通入塔顶压缩机,塔顶压缩机的入口压力为-0.03 MPa,出口压力为0.30 MPa,出塔顶压缩机的气相再次通过压缩机出口冷凝器冷凝至40.0℃,进入正压分离罐进行分离,分离出的不凝气,经不凝气增压机增压至0.80 MPa后,通过管道送至三气厂;分离出的轻烃进入二气厂轻烃深加工装置;分离出的污水与负压分离罐分离出的污水混合后,管输到马寨联合站进行处理;三相分离器起到分离缓冲作用,同时,当后期来液含水量增加,在三相分离器内进行脱水处理[4],新建原油稳定系统工艺流程见图2。

增压及计量流程:在柳屯油库对各厂来油计量,再将各厂原油混合后计量,计量后的未稳定原油输至原油稳定系统,稳定装置处理后的稳定原油计量后,利用外输泵外输。在柳屯油库设置出原油稳定装置的原油计量装置[5]、轻烃及不凝气计量装置。

图2 新建原油稳定系统工艺流程

事故流程:各联合站原油进站内事故罐;原油稳定系统原油进柳屯油库储罐,事故处理完毕,通过外输泵外输;轻烃进分离缓冲罐暂存;不凝气通过新建放空火炬进行放空。

外输温度:各联合站改造后,站内不再有原油稳定系统,相应取消原油稳定系统加热炉,从而导致未稳定原油的温度略有降低,因此,需利用PIPEPHASE软件重新核算各联合站原油的外输温度。由软件模拟计算,各联合站目前三相分离器油出口含水均≤5%,含水≤5%的含水原油与改造后含水≤1.5%的含水原油,最低外输温度差距不大,根据核算原油的最低外输温度和站内沉降脱水温度要求,确定各站原油外输温度分别为65.0,53.0,55.0,65.0,60.0,85.0℃。

3 效果评价

3.1 能耗评价

改造后较改造前,每年节约电能3.16×105kW·h,每年节约燃料气2.22×106Nm3。新建原油稳定系统负荷由原来不足20%提升至85%~90%,能源利用效率进一步提升。

3.2 经济评价

中原油田原油稳定系统优化改造投资为2 509万元,每年可节省成本1 073.78万元,减少二氧化碳排放8 000 t。

4 结 论

实施中原油田原油稳定系统优化,可以大幅节省能耗费用、装置维修成本、安全隐患治理成本、人工成本、拉运费,减少安全管理点,降低拉运风险及运行能耗,实现提质增效、提升管理水平的目的。因此,实施优化改造必要性充分、技术可行、经济合理。

采用负压闪蒸的原油稳定工艺,通过站址选择,各联合站密闭化改造,确定在柳屯油库新建1座100万t/a的原油稳定系统及轻烃处理系统。

为了加快中原油田地面集输工程系统优化整合[6],实现油田开发绿色低碳、能效提升战略目标,应在“串、撤、并、分、简”等5个方面持续开展工作,即:“串”:单井管线串联、功图计量、常(低)温输送;“撤”:基本撤销计量站,撤销部分增注站点;“并”:集输及注回水干支线、油气水站场优化合并;“分”:将预分水技术前推到保留的计量站点、完善分级分压分质注水,“简”:简化优化站场工艺,简化站场设施,减少岗位设置,实现“系统效率、本质安全、绿企创建、油田效益”的四个提升。