正弦波纹腹板-管翼缘冷弯薄壁钢箱梁受剪性能研究

2019-11-15吴杨威袁焕鑫杜雨珊蔡康毅杜新喜

吴杨威,袁焕鑫,杜雨珊,蔡康毅,杜新喜

(1.武汉大学 土木建筑工程学院,武汉 430072;2.中南建筑设计院股份有限公司,武汉 430071)

波纹腹板梁采用波纹钢腹板取代传统平腹板,早期应用于组合桥梁之中,后逐步扩展到住宅、工业厂房等结构之中。波纹腹板的优点在于可以较薄的腹板厚度获得更高的平面外刚度和受剪切屈曲承载力。

国外学者对波纹腹板受剪性能的研究起步较早,1975年EASLEY[1]在总结前人对金属波纹板的理论研究基础上,提出了波纹钢板的剪切屈曲强度计算公式。其后SMITH[2],HAMILTON[3],ELGAALY et al[4],LUO et al[5]相继对波纹腹板受剪承载力、屈曲模态、破坏模式、初始缺陷等方面展开了试验及有限元研究,得到了一系列经典结论。DRIVER et al[6]对比分析前人试验结果提出了考虑局部屈曲和整体屈曲影响的修正公式。JGER et al[7]考察了在弯剪扭联合作用下波纹腹板钢梁的承载性能,并归纳出相关设计曲线。AGGARWAL et al[8]研究了波纹腹板的几何参数对局部剪切的影响并提出局部剪切屈曲系数的建议公式。

国内目前已有学者对波纹腹板受剪性能开展了相关研究,常福清[9]、李艳文等[10]运用能量法进行了波纹腹板屈曲强度的理论推导。宋建永等[11]采用非线性有限元分析了波纹腹板H型钢的剪切屈曲极限荷载和屈曲模态。聂建国等[12-13]、郭彦林等[14-15]、李国强等[16]、周绪红等[17]对波纹腹板受剪性能展开了大量试验研究和有限元分析。

波纹腹板可采用远大于平腹板的高厚比,因此可以考虑将其薄壁化,王欣[18]设计了一种采用高频焊接的薄壁波纹腹板H型钢梁,采用矩形波纹腹板并对其整体稳定性进行了研究。DUBINA et al[19]采用梯形波纹腹板结合C型钢形成了一种新的组合截面梁,翼缘与腹板采用自攻自钻螺钉连接,对受弯性能进行了试验研究。

本文研究一种采用螺钉连接的波纹腹板-管翼缘钢箱梁[20],目前已取得其专利,该梁翼缘采用冷弯矩形钢管,腹板可采用多种形式的薄壁波纹钢板,管翼缘与腹板以自攻自钻螺钉相连。管翼缘闭口截面自身扭转刚度大,可提高结构稳定性能[21]。设计并加工正弦波纹腹板-管翼缘冷弯薄壁钢箱梁试件,通过试验研究和有限元分析研究其受剪性能。

1 试验概况

1.1 试件设计

正弦波纹腹板-管翼缘冷弯薄壁钢箱梁由冷弯矩形空心钢管和正弦波纹钢板经自攻自钻螺钉连接组成。试件以矩形钢管为上下翼缘,为抵抗集中荷载,在箱梁的中部和两端焊接矩形钢管组成框架,然后于框架两侧附波纹钢板以ST4.8×16自攻自钻螺钉相连,两侧竖腹杆上各开一个50 mm长圆孔,为侧向支撑约束螺杆预留孔。钢箱梁组装方式如图1,图2给出了该梁的几何尺寸。

图1 正弦波纹腹-管翼缘板箱梁(单位:mm)Fig.1 Box girders with sinusoidal corrugated webs and tubular flanges

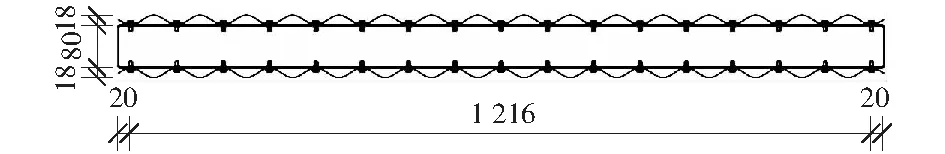

图2 箱梁尺寸(单位:mm)Fig.2 Geometric dimensions parameters of box girder

共设计了4个试件,长度均为1 256 mm,试件所用钢管型号为80×40×2.5冷弯矩形空心钢管,所用波纹板规格为0.4 mm厚YX-18-76-836正弦波纹钢板,其中18代表波高,76代表单段波长,波纹板实测平均厚度0.384 mm.试件的主要区别为梁高不同,以此为编号依据,详见表1,其中腹板高指的是上下翼缘连接螺钉之间的垂直距离。组装完成的波纹腹板钢箱梁如图3所示。

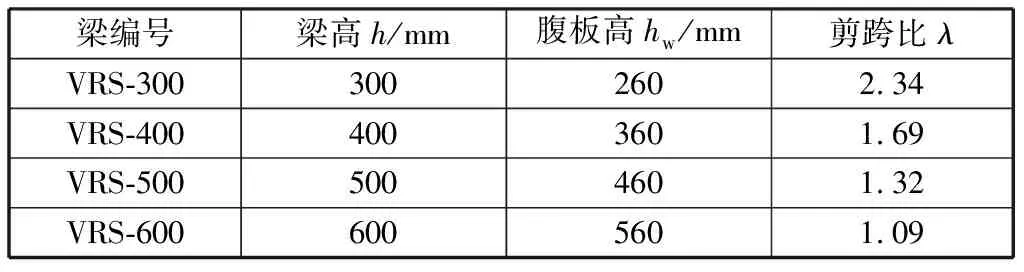

表1 受剪试件参数Table 1 Parameters of the test specimens

图3 箱梁试件Fig.3 Box girder specimens

1.2 材性试验

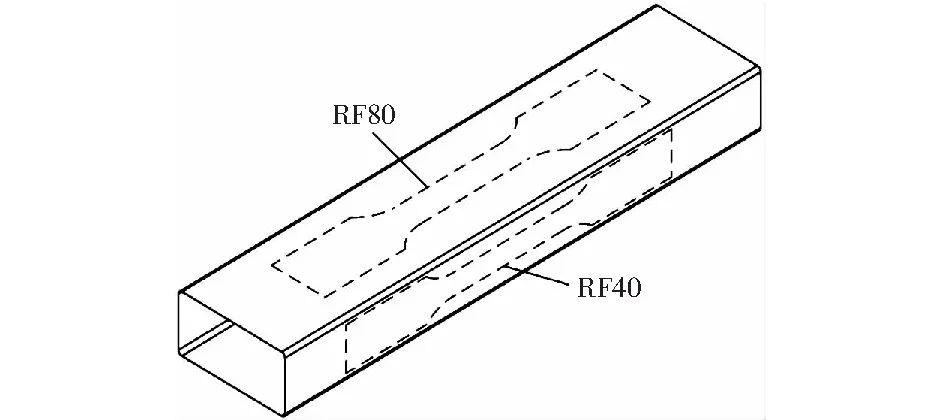

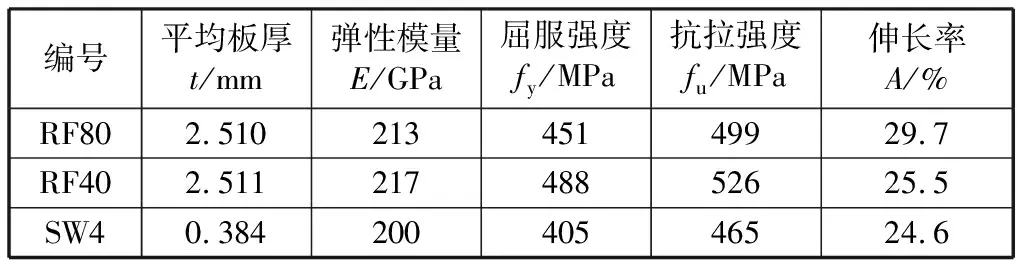

根据GB/T 228.1-2010[21]相关规定加工材性试样并展开拉伸试验。试件所用钢材牌号均为Q235,在矩形钢管腹板和翼缘分别取材性试样,编号为RF系列,位置如图4所示,取自矩形管80 mm宽一面编号RF80,取自40 mm宽一面编号RF40.波纹板由平板钢带辊压而成,因直接从正弦波纹板上取材性试样不便,故从制造正弦波纹板的0.4 mm原始平钢带上割取,编号为SW4.每种编号试件各取3个共9个,采用螺旋测微器测量试件的厚度,表2中给出了实测平均板厚,且经实测波纹板的板厚与材性试样板厚几乎一致。

图4 材性试样取样位置Fig.4 Locations of tensile coupons

材性试样在50 kN万能电子试验机进行加载,加载速率为0.6 mm/min.对于取自钢管的材性试样,加载后期可以观察到明显的颈缩现象;波纹板材性试样因较薄在细微的颈缩之后随即被拉断。材性试验的结果列于表2,从中可知经冷拔成型的矩形管的翼缘和腹板材性十分接近。

表2 材性参数Table 2 Mechanical properties of tensile coupons

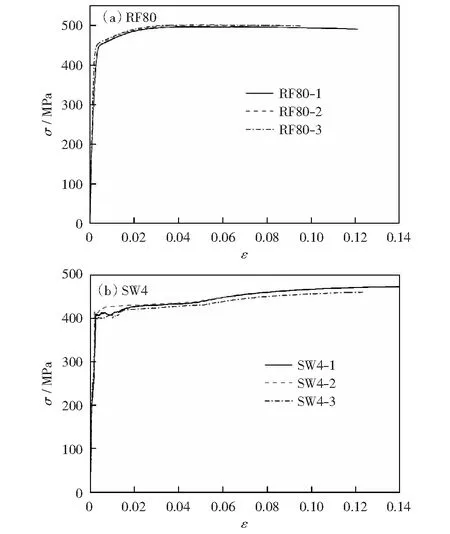

图5(a)和(b)分别为RF80和SW4材性试样的应力-应变曲线。从图5(a)中可以看出,冷弯矩形钢管存在加工硬化,已经没有了明显的屈服点和屈服平台,故取塑性应变为0.2%对应的强度f0.2作为其名义屈服强度。平钢带未经辊压加工依然具有屈服点,在辊压成波纹板过程中会有一定提高,但是从图中应力-应变曲线可以发现,原始平钢带屈强比已达0.87,加工后的硬化对强度提升的空间有限,故可以直接采用平钢带的材料力学性能指标。

2 受剪试验

2.1 试验装置与加载制度

试验加载装置如图6所示,整个装置由地梁、支座、端部侧向支撑、电液伺服作动器等组成。波纹腹板钢箱梁端采用简支支座,跨中施加集中荷载。为防止梁发生侧向失稳,在支座外侧设置侧向约束装置。

正式开始试验前先预加载,首先加至0.1倍的设计荷载,然后卸载归零。加载试验按位移控制,速率为0.08 mm/min,当荷载降至峰值荷载的80%以下时停止加载。

图5 不同材性试样的应力-应变曲线Fig.5 Stress-strain curves

图6 试验装置Fig.6 Test set-up

2.2 试件破坏形态

4根试件最终的破坏形态不完全相同,波纹腹板在螺钉连接处有挤压、孔壁承压以及撕裂3种形态,如图7所示,其中孔壁承压破坏尚有一定约束作用,撕裂代表该处连接彻底退出工作。

4根试件的破坏形态如图8所示。VRS-300加载过程中,波纹腹板在螺钉连接处先出现孔壁承压变形并不断发展,直至接近峰值荷载出现撕裂。由于螺钉的约束,波纹板在螺钉附近产生挤压和拉平变形,波纹板被拉平但仍然承载。VRS-400与VRS-500的破坏形态类似,VRS-400为单侧板件连续撕裂,当右侧区格先出现单颗螺钉处板件撕裂剪坏,产生的压缩或者拉伸变形更大,进而扩展到相邻螺钉处,导致出现板件连续撕裂的情况发生。VRS-500在左右区格对称位置同时出现螺钉剪坏,相邻螺钉附近发生板件孔壁承压变形。VRS-600部分上翼缘螺钉连接处发生了板件撕裂,在出现显著孔壁承压变形之前,波纹腹板在靠近翼缘处开始屈曲并逐渐扩展,形成图8(d)中的屈曲模态。综合来看,发生板件变形和撕裂的位置并不固定。

图7 螺钉连接变形形态Fig.7 Residual deformation of screw connections

图8 试件破坏形态Fig.8 Failure modes of tested specimens

2.3 荷载-位移曲线

试验得到的4个试件的荷载-位移曲线如图9所示。随着荷载的不断增加,螺钉连接处的板件可能发生承压变形或撕裂破坏,当有螺钉连接处板件撕裂时,荷载会发生陡降,相邻螺钉继续发挥承载作用,荷载继续提升,而后波纹腹板在螺钉连接处孔壁承压变形继续发展,荷载-位移曲线表现为锯齿状攀升,图中用圆圈标出了荷载陡降时的位置并定义为撕裂荷载Ft.

图9 荷载-位移曲线Fig.9 Load-displacement curves

3 有限元分析

3.1 有限元模型

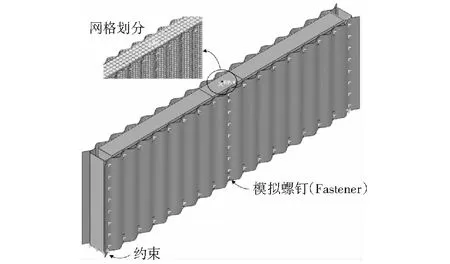

采用通用有限元软件ABAQUS对箱梁试件进行有限元分析。建模时矩形钢管翼缘和波纹腹板厚度等相关尺寸都采用实测值,网格划分采用S4R壳单元,在尽可能模拟波纹腹板波形又不过多划分网格的原则下,将网格尺寸取为8 mm,矩形钢管网格尺寸为16 mm.螺钉连接采用Fastener模拟,单元类型为CONN3D2.预先在螺钉连接部位建立参考点,Fastener可在参考点附近相邻截面建立模拟连接,并且可以设置螺钉的有效半径,这一模拟连接适合大量采用螺钉连接的结构[22]。

管翼缘和波纹腹板分别采用不同的本构关系模型,管翼缘采用双折线模型,波纹腹板采用带屈服平台的三折线模型,根据材性试验结果将名义应力应变转化为真实应力和塑性应变后输入。在下翼缘边缘按简支设置边界条件,在上翼缘跨中划分加载域并建立加载点,将二者耦合,模拟实际加载块作用在梁上,从该点按位移进行加载,求解时考虑几何非线性。以VRS-400为例,有限元模型详见图10.

图10 VRS-400的有限元模型Fig.10 FE model of VRS-400

3.2 有限元分析结果

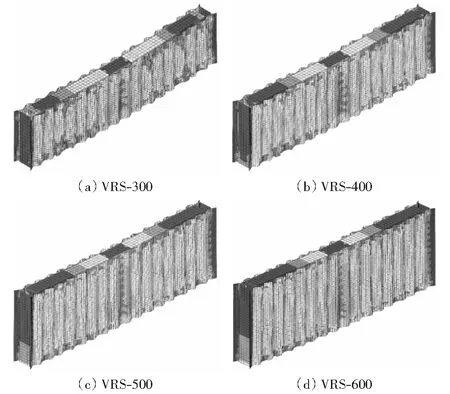

4根箱梁试件的有限元模拟结果如图11所示。有限元模拟结果表明,所有试件达到受剪峰值承载力时,正弦波纹腹板在螺钉连接附近出现大面积屈服和扭曲变形,波纹腹板中部应力水平不高且分布较为均匀,没有出现屈曲,矩形管下翼缘跨中应力并未达到屈服,试件受剪破坏由螺钉连接控制。

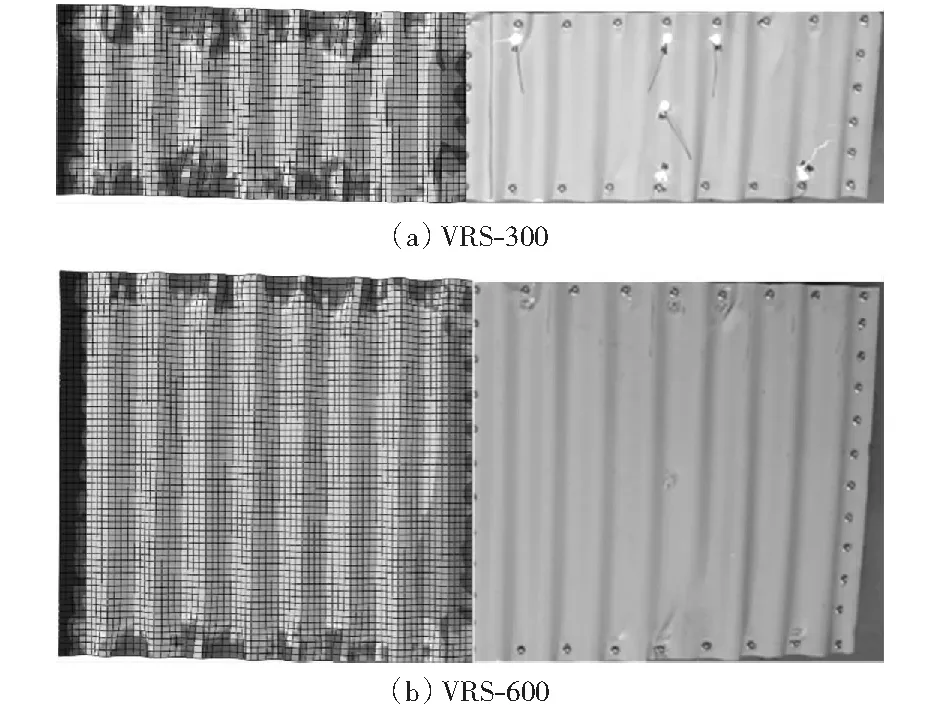

所有试件的有限元模拟破坏形态均较为类似,图12(a)和(b)分别为VRS-300和VRS-600的波纹腹板变形形态,其特征在于相邻波纹变形时出现拉平和挤压交替的现象,左右两区格变形形态较为对称,较大的扭曲变形并未发生在加载点或者支座附近,而是靠近1/4跨度位置。有限元模拟得到的变形特点与试验所得形态吻合较好,图12中给出了试验与有限元所得结果的对比。

图11 有限元模拟结果Fig.11 FE results

图12 正弦波纹腹板变形形态Fig.12 Deformed shapes of sinusoidal corrugated web

表3给出了波纹腹板撕裂荷载Ft、下翼缘屈服荷载Fy、极限荷载Fu和有限元分析得到的受剪承载力Ff.VRS-300因剪跨比较大,受弯曲影响较大,在接近极限荷载时才出现荷载陡降。从表中可以看出,随着梁高的增加,试件的受剪承载力在不断提高,下翼缘屈服荷载也越接近极限荷载。波纹腹板撕裂荷载小于下翼缘屈服荷载,说明波纹腹板先于翼缘发生失效,试件承载力受剪力控制而非弯矩,这与有限元分析结果一致。表3中也给出了有限元分析得到的受剪承载力,与试验所得极限荷载十分接近,平均比值为0.96,验证了有限元模型的准确性。

图13 试验与有限元变形对比Fig.13 Comparison between test and FE deformed shapes

表3 受剪承载力试验结果Table 3 Test results of the shear resistance

4 结论

1) 正弦波纹腹板-管翼缘冷弯薄壁钢箱梁的受剪试验表明,螺钉连接对受剪破坏起控制作用。正弦波纹腹板在连接处有孔壁承压变形和撕裂两种破坏形态,孔壁承压不断变形使试件荷载位移曲线呈锯齿状,连接撕裂导致承载力突然下降。

2) 所建立的有限元模型可以较好地模拟正弦波纹腹板的破坏形态和预估试件的受剪承载力。有限元分析结果表明正弦波纹腹板中部剪力分布较为均匀,波纹腹板的扭曲大变形均发生在螺钉连接附近区域,与试验结果吻合良好。

3) 试验和有限元分析结果表明,螺钉连接性能是影响正弦波纹腹板-管翼缘冷弯薄壁钢箱梁的受剪承载力的关键因素,后续将开展有限元参数分析,分析各关键参数的影响规律,提出受剪承载力计算方法。