新型小箱梁铰缝损伤前后荷载横向分布规律研究

2019-11-14周建庭张华彬张媛媛

周建庭,张华彬,陈 磊,张媛媛

(重庆交通大学 土木工程学院,重庆,400074)

0 引 言

近十几年来,高速公路的建设迅速发展,我国在山区修建的高速公路里程越来越长,这在云南地区体现的非常明显。由于云贵高原特殊的地形条件,桥梁在云南高速公路总里程中的比例很大,在广泛修建高速公路的带动下,桥梁数量也越来越多,全省高速公路桥梁数量超过6 000座。小箱梁桥由于具有良好的经济技术指标、建筑高度低和施工快捷等优点,被广泛应用于20~50 m的跨径范围,尤其被广泛应用于云南高原山区、丘陵等大建设环境下[1]。

对于装配式预应力混凝土小箱梁桥,小箱梁通过翼板间的接缝以及桥面构造使彼此间共同受力[2]。但预制混凝土梁桥往往会由于施工方法、养护管理、车辆超限等原因产生一系列病害。从已运营的该类桥梁现状看,在湿接缝处出现纵向裂缝为常见现象之一[3]。裂缝的出现不仅会导致横向刚度减小、横向联系减弱,还会引发钢筋锈蚀等耐久性问题[4],甚至导致预制混凝土梁桥横向整体受到破坏,形成单梁受力的不利情况[5]。因此,研究加强小箱梁横向联系、保证小箱梁整体受力性能的构造措施和关键技术,是提高桥梁耐久性和安全性的重要举措。

评价桥梁状态的重要手段之一是测试桥梁荷载的横向分布状态[6]。用测试横向分布状态的方法对桥梁运营状态进行评价,具有简洁、实用、可靠等优点,具有较高的推广价值[7]。

笔者将结合小箱梁有限元模型的仿真试验以及有限元模拟,对比其湿接缝损伤前后的挠度值,将其与实测结果进行比较,为桥梁状态的评估作指导,以保证小箱梁桥的长期性能稳定和服役安全。

1 新型横隔板构造

小箱梁桥横向弯矩和横向剪力的分布和传递路径决定了小箱梁所分担的内力大小。小箱梁桥荷载横向分布特征与桥梁的横向宽度和小箱梁的截面尺寸有关,而跨中、支点处的横隔板更是保持截面形状、增强横向刚度不可或缺的重要构件,同时其对活荷载在各片小箱梁上的分配起着至关重要的作用。为了探讨不同横隔板构造对小箱梁桥横向整体性能的影响,笔者提出了一种新型的横隔板构造形式,并进行试验、理论和数值模拟的对比研究,以期探寻可以提高小箱梁横向整体性的关键技术。

新型小箱梁桥横隔板构造与传统构造的区别在于:新型横隔板构造在小箱梁桥的跨中与支点处横向贯通各片梁,并且设置横向连续的受力钢筋;而传统的横隔板构造除了端横隔板采用横向贯通的方式设置,在跨间的横隔板通常只在小箱梁之间设置,在箱室内是非连续的,即仅仅连接相邻两个小箱梁的腹板。两种构造形式如图1。

图1 两种横隔板构造示意Fig. 1 Schematic diagram of two types of diaphragms

新型构造横隔板的横向钢筋亦贯通各片主梁,与混凝土一起形成横向一片整梁。在预制过程中,跨间横隔板在箱室内贯通,并且横隔板的两端预留横向贯通钢筋,如图2。

图2 新型隔板钢筋布置构造(单位:cm)Fig. 2 Layout structure of new diaphragm reinforcement

2 试验过程

2.1 试验梁模型

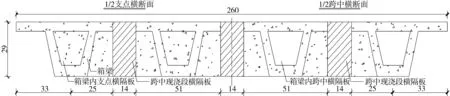

为了使模型更具有代表性、更好地与实际工程比对,笔者在前期大量分析和计算基础上,选定西石高速公路的典型桥跨进行试验设计。实桥原型为30 m标准预制小箱梁,采用4片预制小箱梁,每片箱梁结构宽2.45 m,顶梁厚0.18 m,腹梁厚度从支点处0.28 m到跨中处0.18 m变化,梁高1.7 m。综合考虑实验场地、实验周期等因素,按照1∶5的比例尺拟定试验梁尺寸、试件的截面尺寸和横隔板尺寸。决定采用横桥向用宽度为0.51 m的小箱梁通过现浇0.14 m的湿接缝拼接而成(横断面采用贯穿横隔板形式),桥梁长度6 m,断面结构如图3。

图3 新型小箱梁横断面(单位:cm)Fig. 3 New small box girder cross-section

2.2 测点布置

为了有效测试试件的挠度、应变,需要在试件的合适位置布设传感器。根据试验的研究目的,利用结构对称性对小箱梁挠度测量的千分表进行布置,以期用较少的测点取得尽可能多的试验数据,分别在L/8截面、L/2截面、5L/8截面和3L/4截面布置千分表。千分表布置位置如图4。

为便于描述和收集处理数据,支点截面、L/8截面、L/2截面、5L/8截面和3L/4截面分别用编号A~D表示,如A1~A4表示A截面(L/8截面)上的千分表标号。

图4 千分表布置位置示意(单位:cm)Fig. 4 Schematic diagram of the position of the dial gauge

2.3 铰缝损伤处理办法

为了模拟实际工程中小箱梁桥铰缝纵向不同程度的开裂,试验中采用人为切割的方法将铰缝切割成不同长度的缝,以此模拟铰缝的开裂现象。采用切割机对小箱梁翼板铰缝进行切割,切缝宽度保持为0.5 cm;切割深度为7 cm,以形成贯穿顶梁的铰缝受损裂缝;切割长度分别为0.1L、0.3L和0.5L。切割时,先从1#梁和2#梁之间的铰缝开始切割,切割至0.1L时,开始加载试验;加载完成后,继续对1#梁和2#梁之间的铰缝进行切割直至切割长度达0.3L,然后在此开始加载试验;接下来用相同的步骤完成切割长度为0.3L时的试验。待完成1#梁和2#梁铰缝的切割和加载测试后,继续对2#梁和3#梁之间的铰缝进行切割加载,步骤保持相同。试验切割后的铰缝损伤效果如图5。

图5 小箱梁铰缝损伤底面Fig. 5 Bottom of the hinge joint damage of the small box girder

2.4 加载方案与试验工况

加载位置设置于纵向跨中,横向为每片梁分别加载。每个加载位置处均从0~3 t按照每级0.5 t增加加载吨位。因为前期加载属于弹性范围内的小吨位加载,为了便于操作以及可重复性地进行多次加载试验,采用普通手摇千斤顶外接高精度传感器(可精确到0.1 kN)的形式进行人工加载。

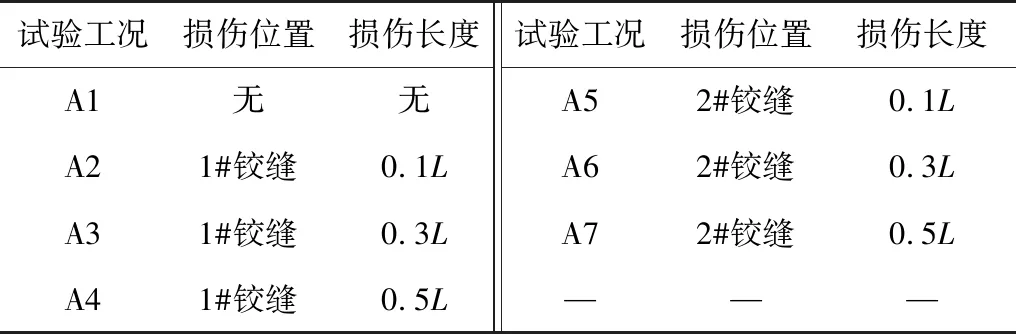

试验为小箱梁在铰缝发生不同程度破坏后的偏载试验,一共有7个试验工况,具体情况如表1。

表1 偏载实验工况Table 1 Partial loading experiment condition

注:每一工况分别在1#~4#梁跨中进行加载,加载吨位从0~3 t,按照0.5 t逐级递增。

2.5 荷载-挠度关系

为分析贯穿横隔板形式的小箱梁整体力学性能和传力机理的影响,通过测量在集中荷载作用下小箱梁桥的空间应力及挠度分布来探讨该荷载下的横向分布规律和特性[8-10]。

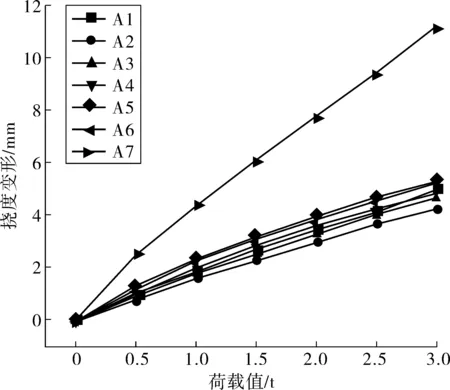

研究小箱梁桥在不同加载工况下的挠度-荷载关系,可以得到小箱梁横向整体刚度的分布规律和变化情况。笔者以1#、2#梁的跨中挠度-荷载关系(图6~图7)为例,进行具体的分析。

图6 1#梁荷载-挠度关系曲线Fig. 6 Load-deflection relationship curve of 1# beam

图7 2#梁荷载-挠度关系曲线Fig. 7 Load-deflection relationship curve of 2# beam

由图6、图7可以看出:1#号梁跨中位置的荷载-挠度曲线斜率大致从A1~A7工况呈不断增大的趋势,表明在铰缝的破坏程度不断加大时,小箱梁的刚度逐渐降低;同理,2#梁的变化规律相似,从工况A1~A7,小箱梁刚度逐渐降低;对比A1~A7工况,可以发现1#梁荷载-挠度曲线明显更大,说明边梁受力远比中梁不利,与实际情况相符。

3 有限元分析

实体有限元分析是一种离散化数值计算方法,是矩阵方法在弹性力学和结构力学等领域中的应用和发展,其基本原理是把一个由无限个质点组成而且包含有限个自由度的个体分解成由有限个小单元体组成的集合,单元间以节点形式相连接。每一个单元的节点荷载及物质特性、边界条件确定之后,通过位移、节点和节点力间的关系式算出每个单元的刚度矩阵。把若干个单元的刚度矩阵组合起来构成构件的总体刚度矩阵,并以数学的形式表示出来,其结果取决于分析中做的基本假设及单元数量类型[11]。

3.1 实体有限元建模

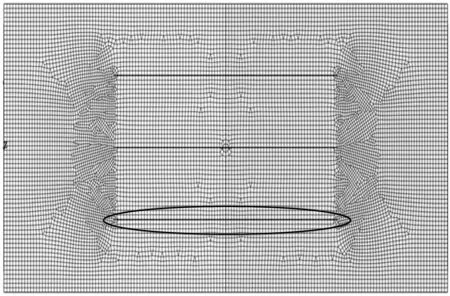

笔者采用Midas/FEA软件建立贯穿横隔板形式的小箱梁桥的空间有限元模型,将不同工况下的结构划分成不同网格组,采用六面体网格主导,如图8。

图8 小箱梁实体有限元模型网格剖分Fig. 8 Mesh generation of solid finite element model of small box girder

3.2 分析工况

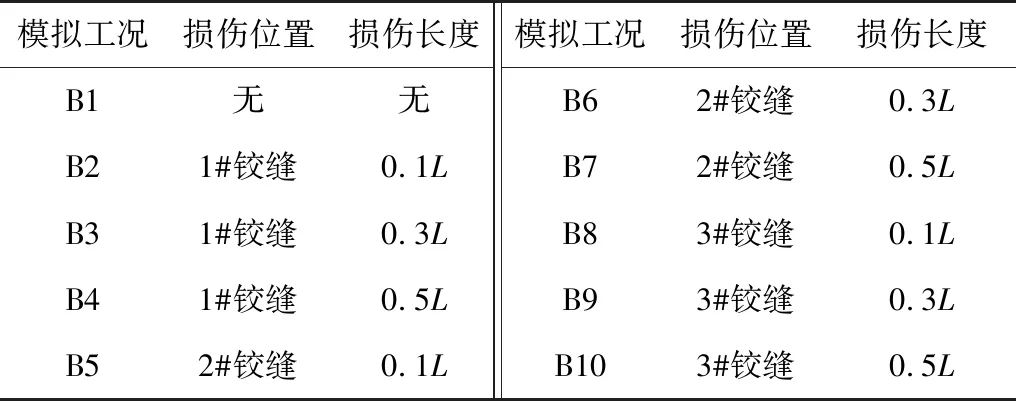

按照小箱梁模型试验的尺寸建立空间分析模型,研究在不同铰缝损伤状态下,荷载在各个小箱梁之间的传力分配方式以及受力特征。根据铰缝破坏程度的不同,建立不同的有限元模型[12-13],分析工况包括B1~B10,见表2。

表2 有限元模拟工况Table 2 Finite element simulation condition

注:模拟缩小化后的小箱梁桥,横隔板厚度为14 cm,模拟加载荷载为30 kN,加载位置为跨中截面。

以工况B1为例,在1#梁跨中加载大小为30 kN、方向向下的集中力,1#梁跨中截面顶面SXX方向产生最大正应力数值为2.697 MPa,跨中截面顶面正应力沿1#梁到4#梁逐渐减小到0.037 9 MPa,截面顶面SXX方向正应力从跨中到支点方向逐渐减小。

3.3 横向分布对比

当荷载分别作用于1#~4#梁跨中截面时,通过提取各梁跨中的竖向挠度数据,整理得到不同工况下跨中截面各梁荷载横向分布,如表3。

表3 不同工况下各梁跨中截面荷载横向分布系数对比Table 3 Comparison coefficient of transverse distribution coefficient of the midspan cross-section loads of beams in different working conditions

3.4 结果分析

对小箱梁桥各梁的荷载横向分布计算结果进行对比分析,可以得到:随着加载荷载由1#梁向2#梁移动,加载梁的竖向挠度明显减小,表明2#、3#中梁相比边梁,受力更均匀合理;当荷载作用于2#梁时,产生的最大挠度值位于1#梁,表明在横向4片梁的小箱梁桥中,荷载的横向分布更接近于刚性横梁法,即横隔板的刚度较大,荷载的横向传递主要由横隔板决定;随着铰缝的破坏程度加重,各梁的荷载横向分布越来越不均匀,表明铰缝的破坏对荷载的横向传递有不利的影响。

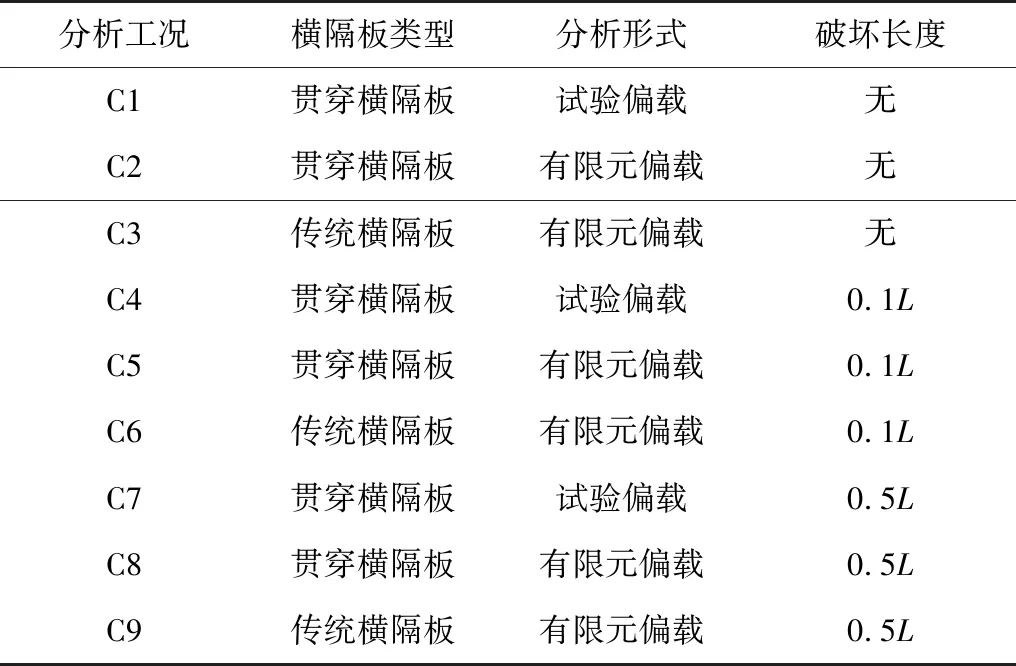

4 试验与数值模拟对比分析

在实体有限元分析和试验数据整理的基础上,将FEA模型和室内试验中相同的工况作进一步对比,研究荷载在各梁上的传力和分配方式,从而进一步对比论证铰缝损伤对贯穿横隔板形式小箱梁桥受力性能的影响。试验与数值模拟对比工况如表4。

表4 试验与数值模拟对比工况Table 4 Comparison of test and numerical simulation

对表4中9种工况,依次对1#~4#梁施加30 kN的力,进行有限元模拟分析,荷载作用于1#、2#梁跨中时的荷载横向分布如图9、图10。

图9 1#梁上加载时不同工况下荷载横向分布系数对比Fig. 9 Comparison of load transverse distribution of 1# beam with loading under different working conditions

图10 2#梁上加载时不同工况下荷载横向分布系数对比Fig. 10 Comparison of load transverse distribution coefficient of 2# beam with loading under different working conditions

分析图9、图10可知:贯穿横隔板形式的小箱梁试验和模型计算得到的荷载横向分布数据较为接近,表明数据模拟合理有效;在无损状态下加载点在2#和3#梁时,其荷载分布曲线均较1#和4#梁片边梁平缓,表明中梁受力更为均匀;在1#铰缝破坏0.5L后,新型横隔板构造在铰缝破坏后,1#和4#梁荷载横向分布仍然较为对称,表明其对于铰缝的破坏不太敏感,能在一定病害的情况下保持正常工作。

5 结 论

1)提出了一种新型的横隔板构造形式,此构造形式与传统横隔板的区别在于:新型横隔板构造在小箱梁桥的跨中与支点处横向贯通各片梁,并且设置横向连续的受力钢筋;而传统的横隔板构造除了端横隔板采用横向贯通的方式设置,在跨间的横隔板通常只在小箱梁之间设置,在箱室内是非连续的,即仅仅连接相邻两个小箱梁的腹板。

2)新型构造小箱梁荷载的横向分布明显比传统构造小箱梁更均匀,说明新型横隔板构造不仅可以提供更高的横向刚度,而且比传统横隔板构造对铰缝病害后果具有更强的抵抗性。

3)铰缝损伤对小箱梁桥的荷载横向分布有较大的影响,尤其同时发生多条铰缝损伤以后,此种影响更明显。

4)对于采取新型横隔板构造的小箱梁桥,在1#边梁跨中加载,其整体应力数值比传统构造小箱梁小,且在相同的荷载工况下,新型构造小箱梁的应力变化更为平缓,说明其应力分布更均匀,结构力学性能更好。

5)对比两种横隔板构造,新型构造在3条铰缝均出现损伤后,仍然保持着和传统构造比较接近的应力分布,说明采用新型横隔板的小箱梁拥有更良好的传力特性。