提升气缸盖座圈导管孔加工质量的途径

2019-11-14林志坚

林志坚

(福建力佳股份有限公司,福建 漳州 363000)

发动机作为很多工作机械的原动机,用途比较广泛。发动机的显著特点是要求燃料和空气的混合物在气缸里燃烧的过程中,进、排气门不得因密封不严而泄漏。而气缸盖座圈和导管孔的加工质量,直接影响到气门的密封性。因此,座圈、导管孔的加工(俗称枪铰)一直以来是发动机气缸盖加工的主要难点,座圈锥面对导管孔的跳动以及座圈锥面圆度的大小直接影响到气门与座圈的密封质量[1],进而影响发动机的性能。选用适配的刀具和加工工艺是确保气缸盖座圈导管孔加工质量的关键。本文主要对气缸盖座圈与导管孔加工工艺进行介绍,进而针对几种结构型式的刀具及加工工艺对加工质量的影响展开分析,同时也分享力佳公司在气缸盖圈座、导管孔加工生产过程中的工艺验证及应用结果。希望能够为气缸盖座圈、导管孔加工质量的提高,降低生产成本提供思路。

1 加工工艺要求

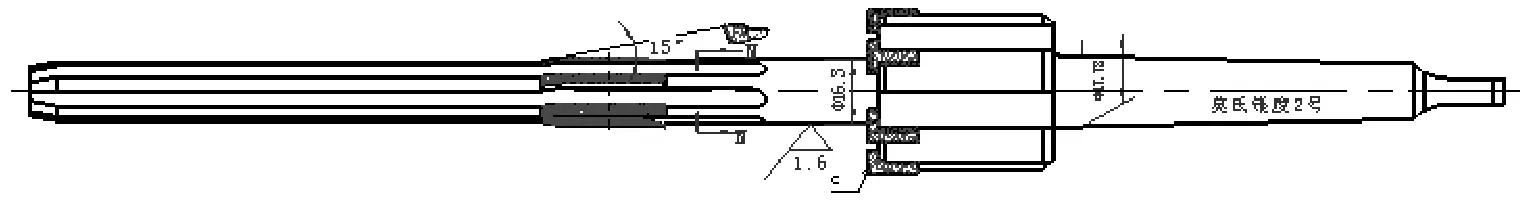

气缸盖的座圈以及导管孔的加工工艺要求主要包括3 个方面的内容,他们分别是导管孔的工艺技术要求、气门座圈的工艺技术要求以及座圈与导管孔之间的工艺技术要求(图1)。首先从导管孔的工艺要求进行分析,工程师在针对气缸圈的导管孔进行加工的过程中,必须要针对导管孔的尺寸、导管孔的圆柱度、导管孔与气缸盖的垂直角度以及导管孔的孔位置度等多个指标进行控制,并保证以上这些位置以及位置与位置之间的长度必须在控制的范围之内,否则整个发动机的质量将会大幅度降低,甚至出现气体泄漏现象。在气门座圈方面的要求主要包括座圈三锥孔之间的相交位置尺寸、座圈三锥孔的表面粗糙程度以及他的密封带中心位置尺寸等多项内容。最后在座圈与导管孔之间的工艺技术要求方面,工作人员必须要密切的注意,座圈在处于90 度的条件下,锥孔面与导管孔之间的孔径是否保持平衡的状态。如果保持平衡的状态就需要观察存在的误差量,使得发动机泄漏的数量是否在允许值以及跳动量的范围之内。

通过对气缸盖的座圈与导管孔加工工艺的要求(图1)进行分析,我们可以发现座圈与导管孔之间的工艺要求非常高。如果在生产过程中某个数据值出现偏差,不在工艺要求范围之内,那么生产出来的产品都将报废。这时企业就必须要关注气缸盖座圈以及导管孔在生产时刀具的规划、设计以及应用方面的内容。如果配套设计的刀具符合产品加工工艺技术要求进而提高了气缸盖座圈导管孔的加工质量,那么生产出来的气缸盖圈座以及导管孔在数据方面将能够满足发动机正常运行的要求。只有在满足以上指标的前提下,最终生产出来的座圈以及导管孔才能够真正装配加入到发动机当中。

图1 气缸盖座圈导管孔加工图

2 提升加工质量的途径

在气缸盖的生产过程中,配置的加工刀具、编制的加工工艺都直接影响到座圈导管孔的加工质量,因此在加工前应选择合理的刀具结构型式和编制科学的加工工艺,从而保证产品质量一致性,提升产品的加工质量。

2.1 刀具选择的影响

生产气缸盖圈座以及导管孔的企业,在选择刀具时一般都会选用阿波罗刀具或是采用与HSK 刀柄配套连接的组合刀具。这两种类型的刀具在结构上具有较大的差异,所以在生产和加工座圈、导管孔时,通常应用在不同的设备上,并编制相应的加工工艺。如果对于发动机气缸盖圈座以及导管孔的生产具有不同的要求,也可以根据这些要求和参数来选用配置刀具。

阿波罗刀具是一种与专机设备配合并完成汽缸盖气门座圈的锥孔面和导管孔加工的复合刀具,主要由加工导管孔的枪铰刀、加工气门座密封锥孔面的镗刀和倒角锪刀3 部分组成。阿波罗刀具的主体结构主要包括加工导管孔的孔枪刀,以及对气门座圈进行密封锥孔加工的镗刀,但是这两种结构都不是阿波罗刀具的核心主题,它的核心主体是将Z 走向走刀改变成斜向走刀的镗刀。这种类型的刀具具有只可以用在专机上的局限性,而且座圈锥孔面加工由一片刀片完成,刀片的使用寿命不易受控;刀片主切削刃口在初始加工时易出现小崩口,对于零件的磨损性比较大,无法保证产品质量的一致性,同时也增加了生产成本。

HSK 刀柄是由德国开发的一种在CNC 数控加工中心常用的高速切削刀柄,具备较高的系统精度、较高的系统刚度及较好的动平衡性,和美国的KM 刀具系统、日本的NC5、BIG-PLUS 刀具系统皆属两面拘束刀柄。一般情况下,都是应用在CNC 的加工处理过程当中,这种结构型式的组合刀具最大的优势就是能够同时对一个零件进行粗加工和精加工[2]。但是在对不同的零件进行加工时,粗加工和精加工所用刀具的刀柄存在一定的差异。这种类型的刀具在使用过程当中也有缺点,最明显的缺点就是法兰结构的刀柄制造精度要求高,整体刚性比较差,且传递扭矩没有整体刀柄好,因此刀具在加工锥孔面时易出现轻微振纹,从而影响锥孔面的粗糙度,而且采用HSK 刀柄连接型式的组合刀具这种结构对加工设备性能要求高,且制造成本也高,不利于生产成本的控制。

2.2 加工工艺的影响

在发动机的气缸盖圈座和导管孔加工的过程当中,粗加工是一个非常重要的组成部分。虽然大多数人认为粗加工仅仅是为了减少精加工的余量,以及为精加工的质量打下基础,最终能够决定产品质量的是精加工的过程,所以大部分工作人员在对气缸盖圈座和导管孔进行粗加工时,都不会过多的关注粗加工的质量[3]。但是在实际生产的过程当中,如果工作人员使用的粗加工刀具或者精加工刀具没有配备有三角度三刀片,那么零件就会经常出现因粗加工刀具磨损或者具有微小风口的现象而导致整个产品的加工表面粗糙程度脱离预期的范围,甚至会出现断带或者有台阶的加工缺陷,这些缺陷仅仅依靠精加工来进行完善是无法修正的,一旦无法修正之后,整个座圈的泄漏量就会超标,最终导致产品报废。由此我们可以看出,粗加工对于产品生产来说也是非常重要的。与此同时,通过对生产出来的产品进行测量以及观察,使用三锥孔面加工刀片来对产品进行粗加工以及精加工会存在一定的磨损误差,甚至还有可能出现加工尺寸被改变的情况。但是一个合格的发动机座圈密封带在工艺上具有严格的尺寸范围要求,如果在加工的过程当中,三刀片之间的磨损使得最终加工出来的产品在尺寸上具有差异,那么最终生产出来的产品将不合格。所以设定合理的精加工余量为消除在加工过程中因加工刀具磨损或具有微小风口的现象,提高刀具的使用寿命,提升产品的加工质量提供保障。一般将精加工余量设定为0.15~0.25 mm。

在发动机的多种重要箱体零部件当中,气缸盖是最重要的部件之一,能够直接影响到发动机质量的是气门座圈锥孔密封面和导管孔的加工质量。如果这两个位置的加工质量没有达到预期的目标,那么发动机在运行的过程当中就会存在密封不配合甚至是泄漏的情况[4]。其中,气缸盖当中的座圈密封锥孔面的粗糙程度以及刀片的刀口处理与导体的刚性之间存在密切的联系,所以工作人员在对锥孔面进行精加工时,必须根据加工的程序来进行具体的编制过程,否则最终加工出来的零部件将会出现尺寸不合格的现象。

2.3 定位基准的影响

在整个缸盖从座孔、导管孔及至座圈气门导管孔的加工工序中,导管孔的圆柱度,导管孔与气缸盖的垂直角度以及导管孔的孔位置度都严格的要求(图1),而选择科学合理的定位基准是实现这些精度要求的保障。一般情况下,粗加工一般采用三面六点完全定位,精加工采用一面两销定位,这种加工定位方式可以确保前后道工序统一,以消除定位误差,保证产品的质量一致性,从而提升产品的加工质量。

3 工艺验证结果及应用

福建力佳股份有限公司气缸盖座圈及导管孔加工工艺经过多年的验证摸索,根据自己的产品特点及加工环境,设计编制了符合公司生产经营的加工工艺流程、刀具结构型式及配置科学合理的切削用量。所配置的刀具具有制造工艺简单,成本低廉,且对加工设备的性能要求不是太高的特点,大大降低了生产成本。

缸盖材料:HT250 或 FZ1365 GB/T 2688-1981,硬度:200~250 HB。

气门导管材料:HT250 硬度 170~241 HB 或 FZ1365 GB/T 2688-1981、硬度 80~130 HB。

气门座材料:高铬合金铸铁,硬度34~45 HRC。

我司的座圈及导管孔的加工工艺是采用粗加工、半精加工、精加工工序流程保证气门座孔与导管孔表面的加工精度、座孔深度及座孔与导管孔的位置度及形状精度,以确保气门座及气门导管嵌入座孔及导管孔后产生的变形量及形位公差在可控范围,并在此基础上在CNC 加工中心系统上对座圈及气门导管孔进行粗加工、半精加工、精加工,达到保证座圈凡尔线及气门下沉量的精度要求;而多阶组合刀具的结构型式是可以确保各阶已加工孔面的同轴度及垂直度等各种加工质量要求。以下为我司配置的刀具结构型式、加工工艺编制及加工效果。

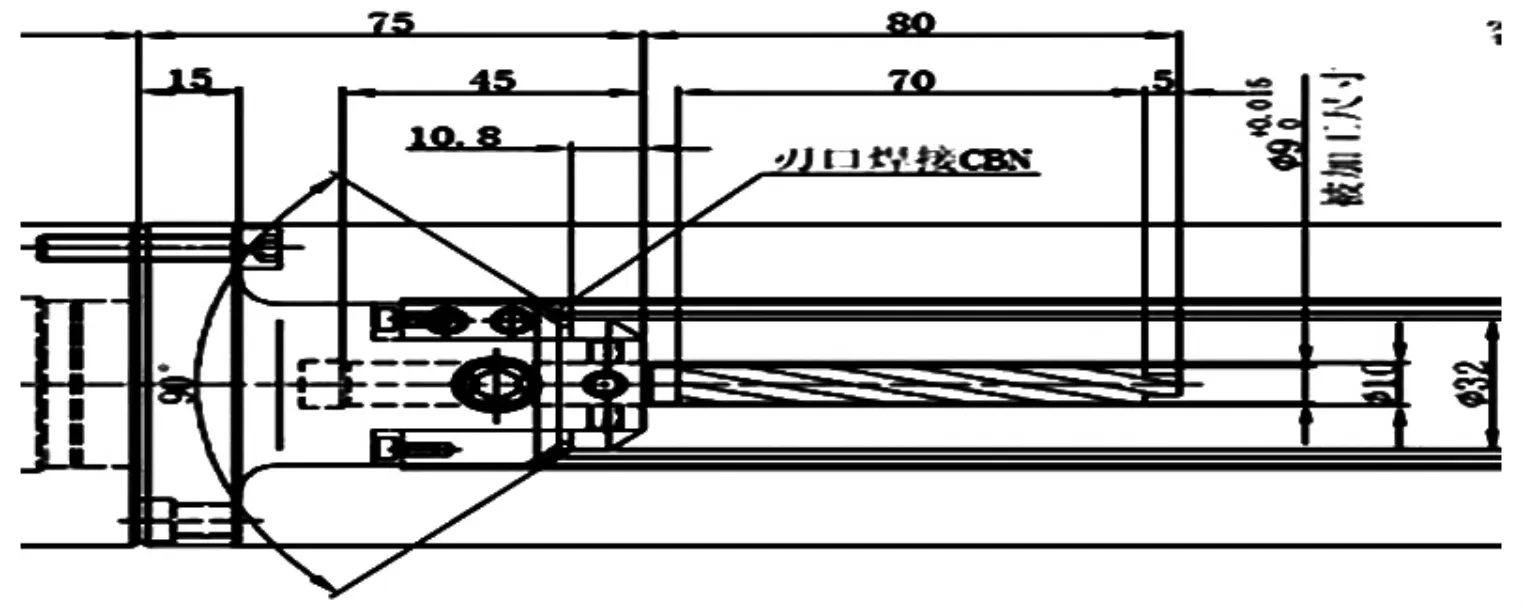

加工进、排门座孔及导管孔的刀具结构及加工切削参数配置如图3,其中,进气门座导管孔φ48H7/φ17:n = 176 rpm,v = 26.5/9.6 m/min,So=0.12mm/r。排气门座导管孔 φ41H7/φ17:n = 180 rpm,v = 23.2/9.6 m/min ,So=0.12mm/r。

图2结构应用在专机流水线上(加后导向杆以确保座圈及导管孔的同轴度要求),适合大批量生产。

图2 加工进、排门座孔,导管孔的刀具结构

图3 加工进、排门座孔,导管孔的刀具结构

以上两种刀具结构型式可根据粗加工、半精加工、精加工尺寸要求进行设计制作。表1列出气缸盖进、排气座、导管孔加工形位公差图纸要求及加工检测结果对比。

表1 列出气缸盖进、排气座、导管孔加工形位公差图纸要求及加工检测结果对比

气缸盖座圈及气门导管加工工艺中采用图4、图5结构刀具,其中图4刀具应用于粗、半精加工,图5精加工刀具的应用打下良好的基础,其中划锥面:Vmax = 65.2 m/min,n = 409 r/min,So = 0.20 mm/r,SM=81.6 mm/min。气门导管孔:V=57.1 m/min,n=1 652 r/min,So=0.20 mm/r,SM=330.46 mm/min。

图4 气缸盖座圈加工工艺结构刀具

图5 气门导管加工工艺结构刀具

图5结构中的气门孔铰刀跳动要求以微调方式加以确定,图6为加工座圈凡尔线的小刀夹的装夹跳动要求也是以微调方式加以确定,这种小刀夹结构型式能够满足多种规格的产品加工。

图6 加工座圈凡尔线的小刀夹的装夹跳动要求

表1 列出气缸盖进、排气座、导管孔加工形位公差图纸要求及加工检测结果对比

经过大量生产加工验证,我司采用现在这种加工工艺及刀具结构配置之后,不但满足了产品的质量要求,保证质量的一致性,同时提高生产效率,并大幅度降低生产成本。

4 结束语

在对气缸盖座圈和导管孔进行加工的过程当中,工作人员需要尽量的对座圈导管孔的加工质量进行有效控制。尽管这在实际操作过程当中仍然具有较大的难度,但如果能够在实际加工时,严格按照标准的实验流程来展开每一个环节的加工过程,并且合理的选择加工的技术,这样产品加工质量才能得到大幅度的提升。除此之外,产品生产过程有很多因素会对产品的质量造成干扰,所以工作人员要尽量将这些因素进行消除,以保证座圈的泄漏量以及跳动量控制在有效的范围之内。只有根据自己产品的特点及加工环境,设计符合自身生产经营的加工工艺、刀具结构型式及科学合理的切削用量配置,制定科学合理的工艺管理制度,并在生产加工过程中进行有效管控,才能实现精准化生产的目标。