零件结构对排气管吊耳动刚度的影响

2019-11-13祝明元章于川张大伟

祝明元,彭 岩,章于川,张大伟

(1.威固技术(安徽)有限公司,安徽 宁国242300;2.安徽安大中鼎橡胶技术开发有限公司,安徽 合肥 230088)

近年来,汽车行业的竞争越来越激烈,消费者对整车的NVH(noise,vibration and harshness)要求也越来越高,动力总成系统是整车的主要激励源之一,其振动激励可以通过波纹管传递给排气系统,排气系统的振动又会再次通过吊耳零件传递给车身;倘若排气系统吊耳零件的动刚度过大,或是各吊点刚度匹配不佳,传递过程中吊耳隔振率就会达不到要求,进而导致较大的车身振动引发NVH 问题[1-4],所以吊耳零件的动刚度是影响排气系统NVH 特性的关键因素之一。在吊耳零件的实际设计开发过程中,其动刚度既不宜过大,也不能过分偏小,吊耳零件动刚度过高,则不利于吊耳隔振;吊耳零件动刚度过低,虽然可以提升吊耳的隔振率,但会导致吊耳零件在实际工作过程中发生过大的变形,进而影响零件的耐久性能[5],所以在设计过程中,要在综合考虑吊耳零件整体性能的基础上来确定其动刚度指标。影响吊耳零件动刚度大小的因素主要有橡胶材料的基本物性、产品结构、测试的工况条件等,其中产品结构的影响是最难把握的,而且为了满足不同的使用特性,吊耳零件的结构有多种变化。本文主要针对一类常规纯橡胶吊耳结构对其动刚度的影响展开探究。

1 实验部分

1.1 原料、仪器设备

纯橡胶吊耳零件(威固技术(安徽)有限公司)。

MTS831 弹性体试验机(美国MTS 公司);MS-1000型闪频仪(BBE 公司生产)。

1.2 吊耳零件刚度相关指标

橡胶产品的刚度主要分为静刚度和动刚度,静刚度主要是衡量产品在承受静载荷情况下变形量大小的指标,动刚度则主要影响零件的隔振效果及NVH 性能;另外,我们还引入在特定频率下的零件动静比来评判吊耳零件的综合性能。

1.2.1 静刚度指标计算[6]

描述吊耳零件静态特性的参数是静刚度Kstatic,包括X/Y/Z 三个方向的刚度。本文主要探究主工作方向的刚度即Ksz,其理论计算公式如下:

式中:F-载荷,N;X-在载荷作用下的变形量,mm。

1.2.2 动刚度指标计算[7]

当橡胶承受周期变化的正弦波应力时,橡胶也会产生周期性正弦波的应变,但因橡胶的内部阻尼作用其应变滞后于应力,其表现在力-位移曲线上就形成了一个迟滞回线,如图1 所示。

图1 橡胶迟滞回线

根据文献[8]并基于橡胶的迟滞回线可获得如下所示的动刚度理论计算公式:

式中:A-最大位移在迟滞回线上的双幅长度,mm;B-最大位移对应的传递力在迟滞回线上的双幅长度,mm;a-椭圆图上横坐标单位长度代表的位移,m/mm;b-椭圆图上纵坐标单位长度代表的力,N/mm。

1.2.3 动静比

指定频率下吊耳零件Z 向动静比的理论计算公式如下:

式中:Ksz—吊耳零件的静刚度值,N/mm;Kd—吊耳零件在指定扫频频率下的动刚度值,N/mm。

1.3 吊耳零件测试条件

吊耳零件主方向静刚度测试条件为0~25 mm 范围内预载2 次,记录第3 次值,加载速度10 mm/min,静刚度计算区域为5~20 mm;主方向动刚度的测试条件为预载50 N,振幅±0.1 mm,扫频范围为0~300 Hz。

1.4 吊耳零件试验样片的制作

基于工程开发经验,吊耳零件的结构厚度对其动刚度也有一定影响,所以为了充分验证零件几何结构对其动刚度的影响大小,我们分别设计了如图2~图5 所示的带有3 种不同横筋结构的吊耳零件,另外每种吊耳零件的厚度分别按3 种规格尺寸进行设计,共计9 种结构的吊耳零件。

现对各类零件结构做以下具体说明:Ⅰ型吊耳(图2)是直接将吊耳“工”字孔处的横筋去除;Ⅱ型吊耳(图3)是将吊耳“工”字孔处的横筋的厚度由原来的6 mm增加至8 mm,以增强其结构强度;Ⅲ型吊耳(图4)是将吊耳“工”字孔处的横筋由直筋更改为斜筋,进而增强横筋底部的结构强度;以上三种结构吊耳的侧向厚度(厚度2,原为24 mm)如图5 所示,也将分别设计为3 个规格,分别为21 mm,24 mm 和27 mm,厚度1 由于是吊耳零件的装配尺寸,故各状态均保持一致。

图2 Ⅰ型吊耳

图3 Ⅱ型吊耳

图4 Ⅲ型吊耳

图5 吊耳侧向厚度

根据上述9 种结构的吊耳设计,分别安排制作样件。样件制作过程中为排除橡胶材料以及硫化过程工艺参数的差异对样件动刚度的影响,样件制作采用的胶料为一批胶料,且采用同一硫化生产设备和工艺参数进行生产,样件制作完毕停放3 天后,逐次测试产品的动静刚度,产品动刚度取值为扫频200 Hz 以内的最大值。

2 结果与讨论

2.1 吊耳零件“工”字孔位置横筋的结构形式对其动刚度的影响

为了探究零件结构对吊耳动刚度的影响,现选取1款新结构且处于研发状态的吊耳产品并对其静刚度及300 Hz 以内的动刚度进行测试,零件测试图如图6 所示。测试过程中通过在线观测该零件动刚度扫频曲线发现,该零件在180 Hz 附近发生了共振,产品动刚度在该频率点出现激增,随后采用闪频仪对吊耳的共振部位进行了检测和排查,发现该吊耳零件“工”字孔位置处的横筋发生了明显的共振情况。为验证该结构筋的共振是否是最终造成零件动刚度在180 Hz 时激增的原因,我们将该吊耳零件“工”字孔处的横筋切除,并重新扫频测试动刚度(如图7 所示)。

图6 零件测试图

图7 去横筋后零件测试图

图8 零件横筋去除前后静刚度对比

图9 零件横筋去除前后动刚度对比

通过图8、图9 动静刚度变化测试结果的分析发现,上述吊耳零件“工”字孔处的横筋去除前后对其静刚度的影响很小,可以认为没有影响;一般工程上对吊耳动刚度的控制是要求扫频范围在200 Hz 以内吊耳零件不允许出现共振,上述动刚度测试结果显示,吊耳零件在横筋去除前在180 Hz 附件发生共振,动刚度从起初平滑段的20 N/mm 增长至60 N/mm,该状态已很难满足工程需求,但在零件“工”字孔处的横筋去除后,零件的共振频率点发生了明显的后移,200 Hz 以内的扫频范围内产品无共振点,进而能够很好地满足使用需求。由此可见,吊耳零件“工”字孔位置横筋的结构形式对其动刚度的影响十分明显。

2.2 零件吊耳厚度对其刚度变化的影响

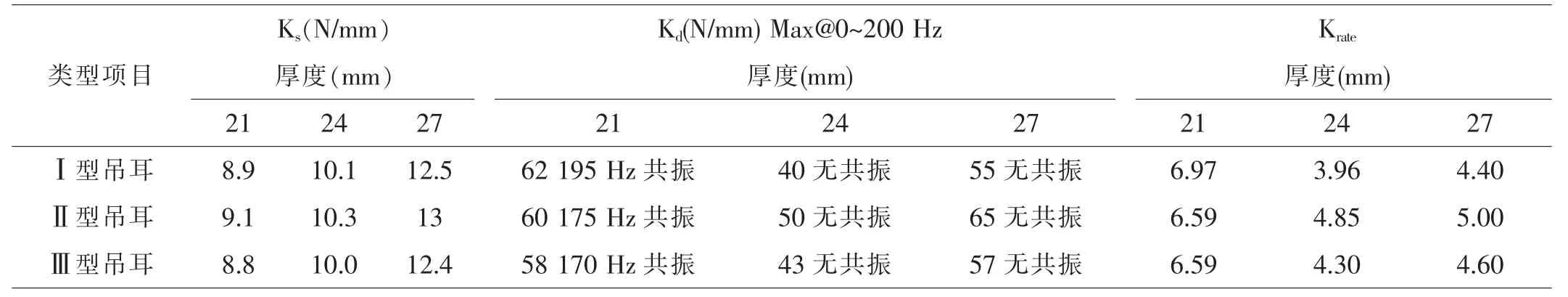

按照1.4 对试验样品进行制作与测试,测试结果如表1。通过对试验结果(图10~图12)的初步分析可以明显发现,随着吊耳的厚度增加,其静刚度呈逐步增加的趋势;关于动刚度和产品的动静比,由于吊耳静刚度相对厚度的变化相对稳定,且动刚度是计算吊耳动静比的分子,所以吊耳动静比随吊耳厚度的变化趋势同动刚度随吊耳厚度的变化趋势基本一致。从变化趋势上看,二者都是先下降再上升,似乎没有明确的变化规律,但这主要是因为厚度为21 mm 的Ⅰ,Ⅱ,Ⅲ型吊耳在0~200 Hz 以内的扫频过程中发生了共振,导致其动刚度值突然增大,具有一定的偶然性;排除这一偶然因素后,可以看出吊耳的动刚度及动静比仍然是随着其结构厚度的增加而增加的。由此可以看出,吊耳零件的厚度对其动刚度的影响还是很大的,结构设计时在保证吊耳零件的静载变形量和耐久性能达标的情况下,要尽可能降低其结构厚度,这样既可以使零件获得比较好的隔振效果,也能够在最大程度上降低生产成本。

图10 各型吊耳静刚度变化趋势图

图11 各型吊耳动刚度变化趋势图

图12 各型吊耳动静比变化趋势图

表1 9 种结构吊耳的刚度及动静比测试结果

2.3 零件吊耳结构对其共振频率的影响

图13 各型吊耳共振频率分布图

通过对比厚度为21 mm 的Ⅰ,Ⅱ,Ⅲ型吊耳在0~200 Hz 内发生共振的频率分布(如图13)可以发现,Ⅰ型吊耳的共振频率最高,而Ⅲ型吊耳的共振频率最低,说明Ⅰ型吊耳的结构稳定性最高,Ⅱ型吊耳次之,Ⅲ型吊耳的结构稳定最差;同时通过对比Ⅰ,Ⅱ,Ⅲ型吊耳在不同结构厚度情况其动刚度的绝对值可以发现,Ⅰ型结构吊耳的动刚度也最低,所以综合来说,Ⅰ型吊耳结构相对于Ⅱ型和Ⅲ型吊耳结构还是有很大的性能优势,当然,考虑到吊耳零件在实际工程应用中有反向限位要求,故Ⅰ型吊耳结构实际应用工程中时还需要将其“工”字孔处的凸台结构加高,进而增加反向的限位距离。

3 结论

(1)通过对吊耳零件的结构增强,可以使零件的共振点发生后移,进而避免吊耳在工作的频率范围内发生共振,有效地提高吊耳的动态工作特性。

(2)在设计吊耳零件时需要重点关注其结构厚度,吊耳零件的厚度越厚,其动刚度和动静比都会变大,而且不利于成本控制,所以在保证吊耳整体工作性能的前提下,应当将吊耳零件的结构厚度设计得尽量小。

(3)排除结构厚度的差异,本文探究的3 类吊耳结构中Ⅰ型吊耳结构要明显优于Ⅱ型和Ⅲ型吊耳结构,具有较好的工程应用前景。