过氧化物交联体系硫化EPDM/CRR 并用胶的研究

2019-11-13赵晓强姚玉田杨友任宋秋生

赵晓强,姚玉田,杨友任,宋秋生

(合肥工业大学化学与化工学院,安徽合肥230009)

随着国民经济尤其是汽车工业的发展,废旧轮胎等橡胶废弃物逐年增加,这些废旧橡胶的产生和累积对环境的影响日益严重,已经对现代社会的可持续发展产生了明显的负面影响[1-2]。如何通过合理的技术路线实现橡胶废弃物的综合利用已成为全世界瞩目的重要问题[3]。目前,已报道的橡胶废弃物的综合利用方法,主要包括填埋、燃烧、再生等几种主要途径[4],其中,脱硫再生是目前废旧橡胶制品综合利用的主要研究方向[5]。然而,由于再生橡胶的表面活性低,与其他橡胶或塑料并用时的效果往往不尽理想[6]。近年来,将再生橡胶通过氯化处理合成氯化再生橡胶(CRR)的方法逐渐引起关注[7-8]。一般认为,再生橡胶通过氯化改性后,可显著改善其表面活性,提高其与并用材料的相容性,从而提升共混材料的综合性能,有利于拓展再生橡胶的应用领域[9-10]。

三元乙丙橡胶(EPDM)是一种性能优异的合成橡胶,在汽车、建筑、电子、电器等行业应用广泛[11-12]。由于EPDM 结构中缺乏极性基团,因此其耐油、阻燃性能相对较差,且其力学性能相对较低,这些缺陷不利于其应用领域的拓展[13-14];另一方面,CRR 是一种含有大量氯原子的极性材料,耐油、阻燃性能优越,且经氯化改性后,再生橡胶的力学性能明显提高[15-16]。因此,将CRR 与EPDM 进行共混改性,可望获得一种具有良好综合性能的新材料。

本文分别以DCP、BIPB 和DBPMH 为硫化剂,并与助交联剂TAIC、TAC、TMPTMA 等组成硫化体系,重点研究了过氧化物硫化体系的种类与用量对EPDM/CRR共混胶硫化特性及力学性能的影响,力图通过研究为CRR 在EPDM 等橡胶材料中的应用提供理论和实验基础。目前,该项研究未见文献报道。

1 实验部分

1.1 主要原料及仪器设备

三元乙丙橡胶(EPDM),J-4045 型,乙烯质量分数为0.52,中国石化吉林股份有限公司;氯化再生橡胶(CRR),氯质量分数为0.28,芜湖融汇化工有限公司;氧化镁、甲苯,均为化学纯试剂,国药集团化学试剂有限公司;DCP、BIPB、DBPMH、TAIC、TAC、TMPTMA,工业品,安徽安邦化学有限公司;炭黑N774,市售工业品。

KX500 型双辊炼胶机(广东湛江机械厂);HAS-3019 型平板硫化机(上海橡胶机械一厂);CMT4000 型电子万能试验机(深圳新三思计量技术有限公司);LX-AX 型邵尔A 型硬度计(江都市明珠试验机械厂);MDR-2000E 型橡胶硫化仪(无锡市蠡园电子化工设备有限公司)。

1.2 原料基本配比

EPDM/CRR=80/20,其他配料:交联剂(变量),助交联剂(变量),氧化镁5 phr,炭黑N774 30 phr。

1.3 试样制备

将EPDM 投入到双辊炼胶机中,待其包辊并薄通5次后,加入CRR,混炼均匀后,再加入过氧化物交联剂及其他原料;再翻炼、薄通5 次,放大辊距,下片,备用。混炼胶使用平板硫化机硫化,硫化条件分别为160℃、170℃、180℃,15 MPa×(t90+2 min)。硫化试样在室温静置16 h 后测试力学性能。

1.4 性能测试

采用无转子硫化仪测试160℃、170℃和180℃时胶料的焦烧时间(t10)、正硫化时间(t90)、最低转矩(ML)、最高转矩(MH)及交联速率指数(CRI)等。CRI 反映硫化速度的快慢,按式(1)计算:

拉伸强度、断裂伸长率按GB/T 528-2009 规定的方法进行测试,拉伸速度为(500±50)mm/min;硬度按照GB/T 531.1-2008 规定的方法进行测试。

采用平衡溶胀法测试表观交联密度,将0.5 g 左右的模压硫化试样放在甲苯试剂中,在25℃下溶胀40 h至平衡,达到溶胀平衡后取出,用滤纸将其擦干,称其质量为m1。按式(2)计算硫化胶的表观交联密度Vr。

式中:m0为溶胀前试样的质量,g;m1为溶胀后试样的质量,g;ρr为生胶密度,g/cm3;ρs为溶剂密度,g/cm3;α 为生胶质量分数。

2 结果与讨论

2.1 不同温度和过氧化物对EPDM/CRR 共混胶硫化性能的影响

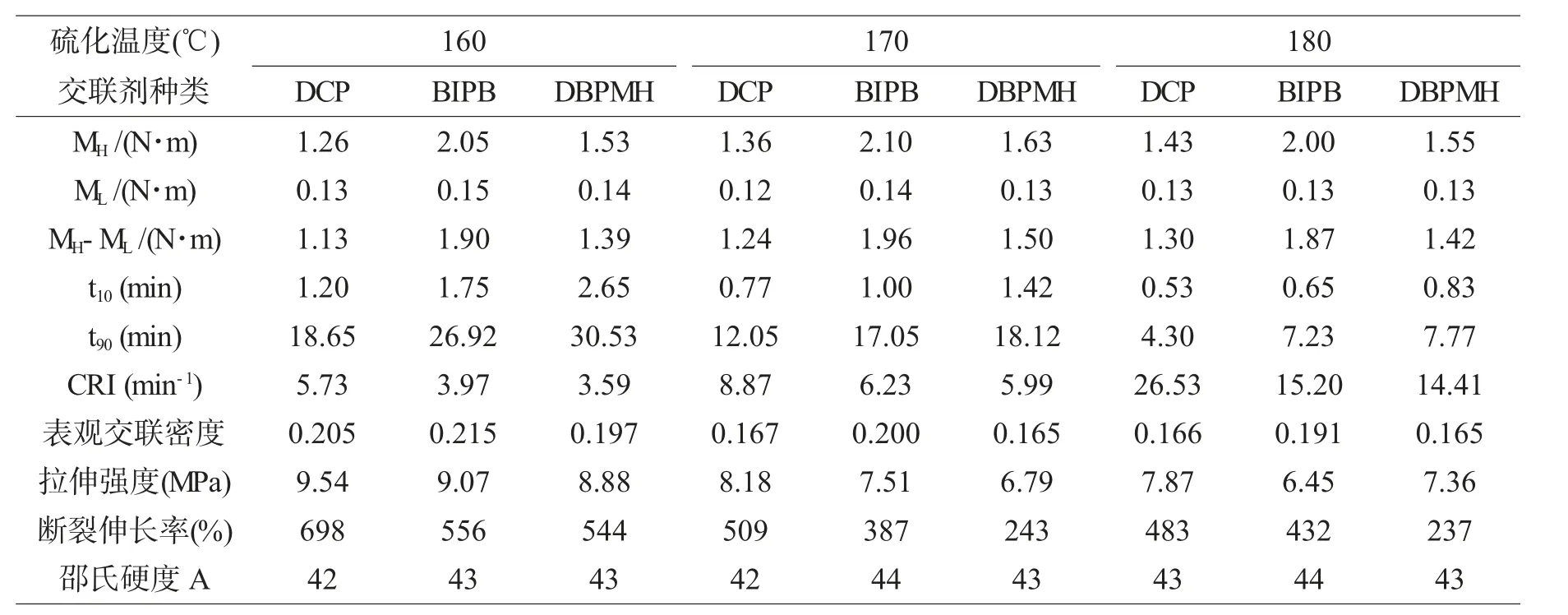

表1 是不同温度下过氧化物交联剂品种变化对EPDM/CRR 共混胶硫化特性与力学性能影响的测定结果。

表1 过氧化物交联剂对EPDM/CRR 共混胶硫化参数和力学性能的影响

从表1 数据可以发现,在相同的温度下,DBPMH 交联的EPDM/CRR 共混胶t10、t90最大,BIPB 次之,采用DCP 交联的共混胶最低。不同过氧化物硫化共混胶的CRI 遵循DCP>BIPB>DBPMH 的顺序。即使用DCP时,硫化速度最快。不同交联剂对EPDM/CRR 共混胶的力学性能和交联密度影响方面:随着硫化温度的提高,各配方共混胶的拉伸强度均有所下降,且各共混胶的表观交联密度也呈现下降趋势,说明硫化温度为160℃时,共混胶的力学性能最佳,其中,又以DCP 交联的共混胶性能最优。综合考虑共混胶的性能及硫化速度,认为EPDM/CRR 共混胶适宜的硫化温度为160℃,且当采用DCP 作为硫化剂时,共混胶的力学性能和硫化速率均较佳。

2.2 DCP 用量对EPDM/CRR 共混胶硫化性能的影响

为探究交联剂DCP 用量对EPDM/CRR 共混胶硫化速度、交联结构和力学性能的影响,将DCP 用量分别设定为2.0 phr~4.0 phr 的不同水平,硫化温度设定为160℃,对各配方胶料的硫化参数和力学性能进行了测定,结果列于表2。

表2 DCP 用量对EPDM/CRR 共混胶硫化参数和力学性能的影响(硫化温度160℃)

表2 数据表明,随着DCP 用量的增加,EPDM/CRR共混胶的t10、t90呈下降趋势;而CRI 和扭矩的差值呈上升趋势。由此可见,增加DCP 的用量会使EPDM/CRR 共混胶形成交联网络的速度加快,且当DCP 的用量为3.5 phr 时,共混胶的力学性能和表观交联密度均较佳。当DCP 用量为4 phr 时,硫化速度虽然加快,但力学性能和表观交联密度增加的幅度减小,说明DCP 用量过多时,硫化速度过快不利于形成均匀的交联网络结构,也不利于提高共混胶的力学性能[17]。

2.3 助交联剂的种类对EPDM/CRR 共混胶硫化性能的影响

表3 给出了不同助交联剂对EPDM/CRR 共混胶硫化特性、力学性能和交联密度影响的测定数据。

表3 助交联剂种类对EPDM/CRR 共混胶硫化参数和力学性能的影响(硫化温度160℃)

由表3 数据可以看出,助交联剂对于EPDM/CRR共混胶的CRI 和扭矩增量的影响遵循TAIC>TAC>TMPTMA 的顺序。其中,含TAIC 的胶料表观交联密度最高,而含TAC 的胶料表观交联密度最低。说明以TAIC 作为助交联剂时,硫化速度最快。力学性能方面,含TAIC 的胶料力学性能最高,含TMPTMA 的胶料次之,含TAC 的胶料力学性能最低。综合考虑各助交联剂对EPDM/CRR 共混胶的力学性能、交联密度和硫化速度的影响,认为TAIC 是EPDM/CRR 共混胶较佳的助交联剂。

2.4 TAIC 用量对EPDM/CRR 共混胶硫化性能的影响

为探讨TAIC 用量对EPDM/CRR 共混胶硫化速度、交联结构和力学性能的影响,将DCP 用量固定为3.5 phr,将TAIC 用量分别设定为2.0 phr~4.0 phr 等不同水平,硫化温度设定为160℃,对各配方胶料的硫化参数和力学性能进行测定,结果列于表4。

表4 数据可以表明,当DCP 用量为3.5 phr 时,随着TAIC 用量的增加,EPDM/CRR 共混胶的t10、t90逐渐减小,CRI 和扭矩的差值逐渐增大,而表观交联密度则呈逐渐提高的趋势,且当TAIC 的用量大于3.0 phr 时,EPDM/CRR 共混胶的表观交联密度趋于平稳,继续增加TAIC 用量,表观交联密度的提高不再明显。这些数据说明,提高TAIC 的用量有利于提高胶料的硫化速度。力学性能方面,随着TAIC 用量的增加,共混胶的拉伸强度逐渐增大,断裂伸长率相应下降,且当TAIC 的用量提高到3.0 phr 时,硫化共混胶的力学性能趋于稳定,继续增加TAIC 的用量,胶料性能不再发生明显变化。由此表明,当TAIC 用量为3.0 phr 时,胶料的交联网络已趋于完善,继续提高TAIC 的用量,有可能造成胶料硫化速度过快,并导致交联网络的结构发生部分劣化。

表4 TAIC 用量对EPDM/CRR 共混胶硫化参数和力学性能的影响(硫化温度160℃)

3 结论

(1)相同硫化温度下,含DCP 的胶料交联速率最快,BIPB 次之,最慢的是DBPMH 交联的共混胶;随着硫化温度的提高,各配方共混胶的力学性能和表观交联密度均有所下降。其中,含DCP 的共混胶性能最优。

(2)以TAIC 作为助交联剂时,胶料的硫化速度最快,含TAIC 的胶料表观交联密度最高,而含TMPTMA的胶料表观交联密度最低;含TAIC 的胶料力学性能最佳。

(3)当以DCP 和TAIC 为交联体系,且其用量比为3.5/3.0 时,EPDM/CRR 共混胶有较高的交联效率和较佳的力学性能。