PVC-U加工特性杂谈(二)

2019-11-13王文治

王文治

(顾地科技股份有限公司,鄂州,436000)

2 从转矩流变曲线解读PVC的凝胶化

2.1 PVC的凝胶化

凝胶化是用于热固性树脂的术语,“凝胶”是高分子链之间以化学键形成的交联结构的溶胀体,加热不能溶解也不能熔融”[1]。PVC是热塑性树脂,为什么来了个凝胶化?

PVC的凝胶化,说的是PVC不溶解在它的单体中,在聚合转化率接近2%时就在单体中沉淀出来,这就使PVC树脂颗粒(树脂粉)具有层次结构,好象石榴那样。悬浮聚合PVC颗粒的层次结构见表2。它的扫描电子显微镜(SEM)照片见图2。

表2 悬浮聚合PVC颗粒的层次结构Tab.2 Hierarchical structure of suspension polymerized PVC particles

不同的聚合方法,得到的层次结构有所不同,但最基本的是PVC颗粒、初级粒子和微晶三个结构层次。PVC微晶是由占分子链中的间规立构链节形成的,微晶尺寸很小而且不规整,在分子链方向的厚度平均只有0.7 nm,相当于三个链节,因此,PVC微晶的熔程很宽,约从110℃~245℃[2]。

由于这种独特的层次结构,使PVC在加工过程中发生的形貌、结构变化与其他热塑性树脂不同,正如图3[3]所示。在机械能的作用下,PVC颗粒破碎成初级粒子,当温度升高到110℃,在聚合过程中形成的原生微晶(图中的黑方)开始熔化。温度进一步升高,更多微晶熔化,初级粒子界面的原生微晶熔化之后,原先有序排列的PVC分子链松驰伸张而贯穿到邻近的初级粒子中,初级粒子界面之间有较多带状分子互相缠结,初级粒子界面消失。冷却时,已熔化的原生微晶变成次生微晶(图中的灰三角和空三角),形成以次生微晶为交联点的三维大分子网络。这个过程就是PVC的凝胶化。

图2 配混料中的PVC颗粒Fig.2 PVC particles in the mixture particles

太绕了吧!那就换个说法,加工之前的初级粒子是以原生微晶为交联点的小三维网络,加工之后,变成了以微晶为交联点的大三维网络,抱团取暖哦!而在原先初级粒子边界上所形成的次生微晶(图中的灰三角),对三维大分子网络的形成起关键作用。

请注意:与热固性树脂的凝胶不同,PVC凝胶是以微晶为交联点,这种交联点受热熔化,是热塑性。所以PVC的凝胶化 (Gelation)也被称为熔合(Fusion),甚至有些文献把两个单词写在一起,写成Fusion(Gelation)[4]。其实,如果仔细琢磨,凝胶化与熔合的含义还是有所不同的,凝胶化是指冷却后,形成以微晶为交联点的大三维网络,而熔合指的是冷却之前,初级粒子界面消失,由粒子流动变成熔体流动。

图3 PVC凝胶化过程示意图[3]Fig.3 Schematic diagram of PVC gelation process(Modified from Reference[3])

2.2 PVC-U转矩流变曲线的成因

转矩流变仪已成为众多PVC相关企业必不可少的实验仪器,这是为什么?

图4PVC配混料和未经造粒的PP-H粉料的转矩流变曲线Fig.4 Torque rheological curves of PVC mixture and ungranulated PP-H powder

请先看看PP-H微粉料(图4a)和PVC-U配混料(图4b)的转矩流变曲线。PP-H的流变曲线只有一个加料峰,然后扭矩快速下降,到温度曲线平稳之后,扭矩也随之平稳不变(请注意:这里用的是未经造粒的PP-H,如果PVC-U配混料经过造粒,造粒料的转矩流变曲线也和图4a一样)。而PVC-U配混料的曲线在加料峰之后还有一个峰,这个峰被称为熔合峰,对应的扭矩称为熔合扭矩,习惯称为塑化扭矩或最大扭矩。熔合峰之后,曲线的走势与PP-H微粉料相同,也即随着物料温度升高,扭矩下降而后趋于平稳,达到平稳的扭矩称为熔体扭矩,习惯称为平衡扭矩。这就是说,熔合峰之后PVC的流变性能与其他热塑性树脂相同——熔体的粘度随温度升高而下降,当温度稳定时,粘度(扭矩)也平稳。

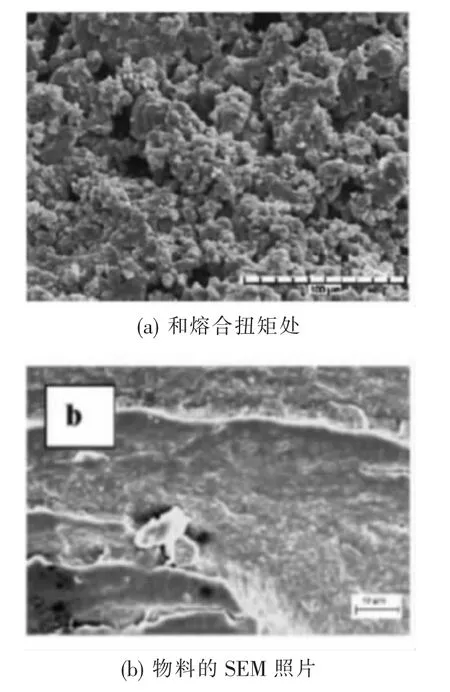

图5 最小扭矩处(b)物料的SEM照片Fig.5 SEM photos of the minimum torque(a)and the fusion torque(b)

那么,PVC为什么会有这个熔合峰呢?别看这么简简单单的一个峰,它包藏着PVC凝胶化过程的很多信息,因此从20世纪70年代一直到近年,差不多半个世纪,吸引不少行家对其进行研究,发表了不少文章,参考文献[5-11]只是其中很小一部分。这些研究围绕着PVC凝胶化的机理,影响因素,凝胶化过程和凝胶化度对制品性能的影响等课题而开展,而针对转矩流变曲线研究的焦点,就是要弄清楚加料峰的扭矩下降到最小扭矩后,为什么会上升?有哪些因素影响最小扭矩的高低?

通过研读相关文献,对PVC-U的转矩流变曲线可以作如下解读。

(1)转矩流变曲线的加料峰是由把试料压入到混炼室中的外加载荷造成的,加料峰的形状与外加载荷的变化相关,外加载荷消失,加料峰扭矩急速下降。

(2)试料被压入混炼室之后,PVC颗粒被压实、稠化,并相互挤压、摩擦,破碎成初级粒子。PVC颗粒破碎成初级粒子,比表面积增大,摩擦力随之增大。另一方面,由于物料温度逐步升高,粒子开始互相粘结。这些因素的综合作用,使加料峰的扭矩下降到某一点后,止降回升,形成了最小扭矩。最小扭矩处物料的SEM照片见图5a[8]。

(3)最小扭矩之后,由于外加热能和粒子间的摩擦热的双重作用,不同尺度的粒子互相粘结,使扭矩快速上升并达到最大值,称为熔合扭矩。熔合扭矩处,物料成为熔体,其SEM照片见图5b[10]。

(4)熔合扭矩之后,粒子结构消失并形成连续熔体,因而,这一部分流变曲线的形状与其他大多数热塑性树脂的流变曲线形状相同——物料温度由于摩擦热的作用继续上升而后趋于平衡值,扭矩随物料温度升高而下降,其后趋于平衡值,形成熔体扭矩,也即平衡扭矩。

概括地说,PVC转矩流变曲线的形成,是PVC凝胶化过程的反映。在熔合峰之前,是PVC颗粒的破碎和各种尺度的粒子流动;熔合峰之后,是与其他热塑性树脂相同的熔体流动。

2.3 从转矩流变曲线可以得到什么信息

通常,大家最关心的是流变曲线的熔合峰对应的时间,即塑化时间,以及熔合扭矩(塑化扭矩)和熔体扭矩(平衡扭矩)。如果对流变曲线的成因做进一步的探究,那么,可以得到更多信息。

(1)影响最小扭矩的因素

(a)配混料的工艺

配混料过程中,PVC颗粒已开始破碎,混料时间越长,PVC颗粒被破碎成越小的碎块,比表面积越大,最小扭矩越高[11],熔合扭矩与最小扭矩的差值越小,见表3。

表3 混料时间对最小扭矩的影响Tab.3 Effect of mixing time on the minimum torque

(b)流变实验的转速越高或温度越高,最小扭矩越高[8]。

(c)配混料中的内润滑剂占比越高,最小扭矩越高,熔合扭矩与最小扭矩的差值越小。

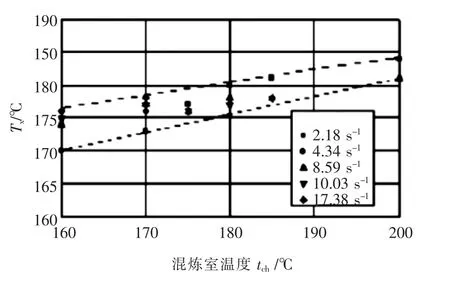

(2)熔合扭矩处的熔体温度tx处在一个狭窄区间内,不受实验温度tch和剪切速率(转速)的影响。这一温度区间被用作表征PVC配混料凝胶化的特征温度[10],见图6。

图6 熔合扭矩对应的熔体温度tx与剪切速率和混炼室温度tch的关系Fig.6 Relation among the melt temperature(Tx),shear rate,and mixing chamber temperature(Tch)in the fusion torque

由于这一特性,所以,使用这一特征温度tx评价配混料的熔合(塑化)速率比通常使用熔合时间这一参数更合适。因为熔合时间是流变仪实验中重复性最差的参数,另外,用熔合扭矩所对应的温度,与实际生产操作可以更直观地建立起相关性。熔合越快也即熔合时间越少,tx越低。

(3)熔合扭矩之后,物料温度在达到实验设定温度之后仍继续上升,然后达到平衡温度,这是由于熔体的剪切热造成的。平衡温度越高,说明熔体的剪切热越大,因此,可以用平衡温度粗略地评价润滑剂对减少摩擦热的效能,平衡温度越高,说明摩擦热越大。

(4)对于通常最不受关注的最小扭矩,它的影响因素,曲线形状,物料形态等,是PVC凝胶化过程和凝胶化品质的基础,值得进一步研究。