窄轨交流传动机车新型通风系统性能匹配研究

2019-11-13张晓芳杨帆

张晓芳,杨帆

窄轨交流传动机车新型通风系统性能匹配研究

张晓芳1,杨帆2

(中车戚墅堰机车有限公司技术中心,江苏 常州 213011)

针对某型窄轨交流传动内燃机车前转向架牵引电机/牵引变流器提出的新型通风系统进行分析与研究,结合新型冷却部件的性能要求、结构特点和车架风道结构的设计难点,采用三维定常、可压缩N-S方程和-湍流模型对系统风道内流场进行了模拟计算,通过对该新型通风系统风道结构的优化设计,实现风道内3个出口流量分配不均匀度小于10%的目标,且各电机进口流量均满足1.69 kg/s的设计要求,在有限的机车空间内达到系统性能的最佳匹配。该成果为后续新型冷却模式的推广使用,进一步优化机车布局,提高机车效率奠定基础。

窄轨交流传动机车;新型通风系统;性能匹配

近几年,随着与国际化的进一步接轨,窄轨交流传动内燃机车的市场需求日益增多。同时重载铁路技术的不断提升以及交流传动机车技术性能等级的提高,给机车大部件的集成化和模块化也提出了更高的要求,机车的研发也遭遇了新的挑战。由于交流传动内燃机车空间的局限性以及车载设备的增加,一些传统的机车布局结构形式已无法满足整车的性能要求,为此,采用先进设计手段在机车上进行创新性设计势在必行。本文提及的这型窄轨交流传动内燃机车,需冷却的电机电器部件包括主发电机、前转向架牵引电机、后转向架牵引电机、牵引变流器及制动电阻等。由于窄轨机车内部空间小,加之变流设备的增设,传统的各自独立的通风冷却模式[1]已无法满足该型机车的布局要求。为此,针对上述难题,前转向架牵引电机和牵引变流器的冷却,采用了一种新型冷却模式,即将2大类部件的冷却合二为一,实施联合冷却模式。

1 新型冷却模式及特点

本文提出的新型冷却模式,是针对交流电器部件体积大、机车空间小等特点而实施的一种新型通风冷却布局方案,即将风冷部件(牵引电机)和水冷部件(牵引变流柜内的变流器模块)的冷却模式进行有机结合,充分利用各环节冷却的温度梯度,对发热设备进行有效冷却。具体表现在,变流器模块与牵引电机采用同一冷却塔作为冷却通风单元。变流器模块的冷却模式不变,仍然采用冷却塔[2]内的风机作为风源动力,通过冷却塔上的散热器将模块的热量带走。此时,由于经与高温冷却液热交换后的散热器出口空气温度相对于牵引电机内绕组的温度还存在很大的温差,因此利用这一温度梯度,可继续对前转向架牵引电机进行通风冷却。

空气在此系统中的流向为:外界空气——联合冷却塔散热器——联合冷却塔风机——车体风道——前转向架牵引电机——大气。

这种联合冷却模式,与传统独立冷却模式相比,有其独有的特点和创新点:

1) 集成化和模块化程度高,与在机车上分别为受冷部件设置独立冷却单元的传统布局相比,充分缩减了通风冷却设备在机车上的占用空间,优化了机车整体布置。

2) 将牵引变流柜冷却塔风机与牵引电机通风机进行有机整合,有效降低了机车辅助功率,提高了机车效率。通过对该机车两种方案的分析计算,整合前,牵引变流器和牵引电机消耗的总的冷却功率为96 kW(含1个变流器冷却塔风机和前、后转向架2个牵引电机风机),整合后两者消耗的辅助功率为(含1个变流器/前转向架牵引电机冷却塔风机和1个后转向架牵引电机风机)80 kW,总辅助功率可降低16 kW。

3) 新型冷却塔设备通过对材料和结构的优化,大大降低了整车重量,满足机车轻量化结构需求。

联合冷却的新模式具有许多优越性,但同时又给联合冷却塔的设计带来了新的难度。由于经热交换后的空气会流经相关风道,继续冷却牵引电机,而通常车架风道较长且结构形状不规则,这无疑会增加整个系统的管网阻力,因此,必须通过冷却塔风机的合理选型以及牵引电机冷却风道结构优化设计,使冷却通风系统具有良好匹配性能,才能获得设计所要求的的系统性能。

2 通风系统性能匹配原理及系统设计边界要求

2.1 通风系统性能匹配原理

为作好整个系统性能匹配工作,首先从原理上要明确功能部件(联合冷却塔)与管网之间的关系。

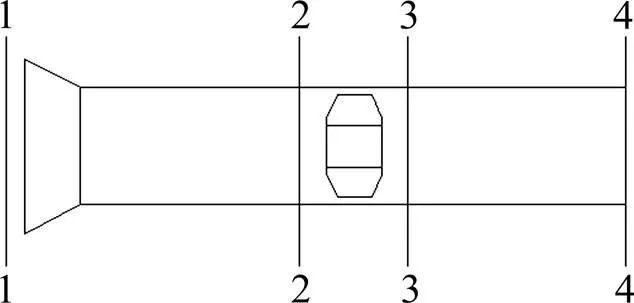

由新型联合冷却塔与所在的管网共同构成了前转向架牵引电机/牵引变流器新型通风系统。所谓管网[3]就是风机工作的系统,包括通风管道及其附件如过滤器、牵引电机、调节阀门等的总称。如图1所示。

注:1-1截面为吸气管道进口截面;2-2截面为吸气管道出口(通风机的进口)截面;3-3截面为排气管道进口(通风机出口)截面;4-4截面为排气管道出口截面。

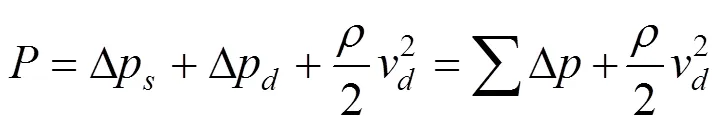

可通过吸风段截面1-1~出风段截面4-4间各截面的伯努利方程[4],得出风机全压

1) 通过风机与不漏管网的气体流量完全相等;

图2反应了风机与管网阻力之间的关系,曲线交点即为工况点,只有当工况点对应的流量和压力满足系统要求时,可以说系统实现了良好的性能匹配。

注:1—P(全压曲线);2—Pst(静压曲线);3—R(管网阻力曲线)

由此可以看出,系统的良好匹配体现在风机性能的良好发挥。风机全压参数的确定,除了与管网相关附件的阻力有关外,最大的影响因素就是管网中的风道结构。它与风道结构、尺寸、气流速度有关。另外,由于该型窄轨机车的轮径较大,导致车体架高度空间较小,这就限制了风道腔体的高度,给风道结构设计带来了许多不利因素。因此,为了实现系统的良好匹配,需采用流体动力学分析手段对风道进行优化,最大程度降低风道阻力。

2.2 牵引电机/牵引变流器通风系统设计边界要求

在优化风道结构前,需明确系统设计的边界条件。首先根据风机布置允许的空间大小以及风机产品平台,提出冷却塔风机性能参数的初始值。然后依据管网内附件的设置情况、牵引电机的冷却要求以及系统工作环境,提出整个通风系统设计的边界条件。

2.2.1 牵引电机/牵引变流器冷却塔风机主要技术参数

该冷却塔的结构型式特点及风机的比转数,决定了其内置风机的结构型式为轴向离心式通风机,也称为混流式通风机[5]。这种风机相比于轴流风机,能获得较高的静压值。

设计时应考虑最恶劣的环境工况,即大气环温40 ℃时,冷却塔风筒出口最高温度为63 ℃;海拔高度按0 m考虑。最终风机参数全部折算成标准工况时的性能。

冷却塔风机参数:转速=3 000 r/min;

风量=4.7 m3/s(20 ℃);

全压≥4 500 Pa(20 ℃);

出口全压≥3 900 Pa(20 ℃);

冷却塔风筒出口尺寸:790 mm。

风道的3个出口处分别通向前转向架三位牵引电机,每个子通道出风口尺寸为490 mm × 137 mm;出口背压为2 900 Pa以上(20 ℃)。

2.2.2 牵引通风系统设计的边界要求

要求车架风道各出风口的风量均匀分布,并满足前转向架三位牵引电机的风量要求,且不均匀度应小于10%,即各出口风量约为1.69 kg/s,确保出口压力2 900 Pa(20 ℃)以上。

3 前转向架牵引电机车架风道的仿真优化设计

3.1 原始车架风道的流场分析

根据流场的特点在建模前做以下假设:1) 空气为稳定流动;2) 气体不可压;3) 忽略重力影响。

根据上面假设将流体连续方程及N-S方程[6]表示如下:

连续方程:

N-S方程:

式中:u,u和u为速度在3个坐标轴的分量;为流体密度;为流体运动黏度;为压力。

在分析计算过程中,选择标准-湍流模型[7],标准壁面函数。并采用自适应良好的四面体网格进行划分,总体网格数量为200万,网格质量良好。选用流量进口(总流量5.08 kg/s)、压力出口为边界条件,进行三维定常计算。牵引电机阻力特性根据电机台架试验测得。

Fluent采用有限体积法[8]求解N-S方程,数值通量用迎风格式计算,守恒变量用隐式方法计算[8]。

通过CFD模拟计算,前转向架车架风道优化前的网格模型及速度矢量图见图3和图4。

图3 优化前前转向架牵引电机风道网格模型

从CFD速度矢量图可以看出,该车架风道结构不合理,流体在空腔内形成了较大的分离,动能损失大;且各个子风道内速度分布不合理,变化梯度较大,造成风道3个出风口风量分配不均匀。冷却风道的1出口流量最大,与流量最小的2出口的差值为26%,超过了出口的流量不均匀度必须小于10%的设计要求,所以需要对冷却风道的结构进行优化。

图4 优化前前转向架牵引电机风道速度矢量图

3.2 风道的结构优化

由于前转向架牵引电机风道周围还要安装其他设备,所以风道的尺寸不可以向外部扩大,只可以向内部改变。从图5可以看出,原风道结构棱角分明,变截面未形成渐变。

图5 牵引电机风道优化前几何模型(俯视)

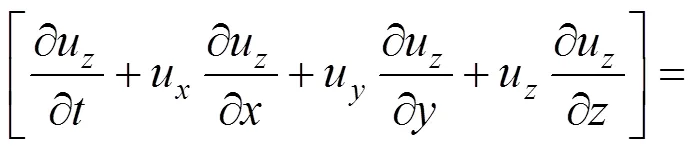

为了尽可能地减小风道内的旋涡强度,使风道出口的流量波动更小以及分配得更加均匀,在现有结构的基础上,对风道结构进行了几处优化[9],见图6。

1) 牵引电机风道的主干道采取截面渐变过渡形式,减少了因突变造成能量损失。

2) 在车架风道的各子风道出口处增加风栅,使各个风道出口处流场更加均匀。

3.3 优化后风道的仿真分析

为保证优化后CFD分析结果的可比性,优化前后对模型做相同的简化,选择相同的网格尺寸进行网格划分,并采用了相同湍流模型和边界条件。优化后网格模型和数值模拟分别如图7和图8所示。从图中可以明显看出:风道内气体的流动状况较优化前有了很大的改善,3个风道的流速分配较为均匀,且流速也较为平稳。

图6 牵引电机风道优化后几何模型(俯视)

图7 优化后风道网格模型

图8 优化后风道速度矢量图

通过监控优化前后模型进出口流量是否不再变化以及流量平衡来判断分析过程是否收敛,分析获得了进出口流量数据如表1所示。

表1 前转向架牵引电机风道优化前后进、出口流量分布及阻力

通过匹配优化,3个电机入口流量均超过要求值1.69 kg/s,且流量分配不均匀度为3%,小于10%的要求。满足尺寸大小的冷却塔内置风机性能完全满足牵引电机的通风要求。从试验的角度对优化方案进行测试分析,进一步验证优化方案的可行性。

4 试验验证

4.1 台架模拟试验

为了验证模拟分析计算的准确性,确保系统上车后能满足整车性能要求,根据GB/T 1236—2017《工业通风机用标准化风道进行性能试验》[10],对前转向架牵引电机通风系统最终方案进行了系统模拟试验。

如表2,通过对试验结果与数值仿真计算结果之间的对比,不难看出,试验实测与计算得出的流量值分布基本一致,均大于设计流量1.69 kg/s的要求;流量分配不均匀性虽说相比于计算值偏大,但仍在10%的设计要求范围内;实测风道阻力值与计算值偏差4.8%,小于设计要求值1 000 Pa。这一系列对比进一步验证了模拟分析的准确性。

表2 前转向架牵引电机风道模拟试验与模拟计算对比值

4.2 现场试验验证

通过对该型窄轨交流内燃机车整个通风系统,包括新型冷却部件及相匹配牵引电机风道的综合分析,完成并通过了相关部件的型式试验,同时装车进行了性能匹配考核试验,对前转向架各位牵引电机进风口进行了相关测试[11],数据如表3。

表3 某型窄轨交流内燃机车1号机车前转向架牵引电机静压测试数据

由测试数据可以看出:前转向架三位牵引电机进口静压值均大于6.5inH2O(合1 618 Pa),完全满足该型机车牵引电机的冷却要求。

5 结论

1) 对于该型机车空间小,交流部件大等特点,牵引电机和牵引变流器的冷却采用了一种新型联合冷却模式,即风冷和水冷部件冷却合二为一,实施联合冷却,采用新型集成冷却塔。

2) 根据新型冷却塔对系统风机大小及性能要求,采用了仿真手段对系统风道内流场进行了模拟计算,通过对风道结构的优化,实现了风道3个出口流量分配不均匀度小于10%的目标,且各电机进口流量均满足1.69 kg/s的设计要求,在有限的机车空间内达到了系统性能的最佳匹配。

3) 新型冷却模式的采用,有效降低了机车辅助功率,提高了机车效率。通过对该机车传统模式和新型模式2种方案的分析计算,整合前,牵引变流器和牵引电机消耗的总冷却功率为96 kW,整合后两者消耗的总冷却功率为80 kW,总冷却功率可降低16 kW。

4) 该成果为后续新型冷却模式的推广使用,进一步优化机车布局,提高机车效率奠定了基础。

[1] 张乐宇. 浅述和谐型电力机车用通风机[J]. 铁道机车与动车, 2015, 500(10): 2−4. ZHANG Leyu. A brief introduction of blower for harmonious electric locomotive[J]. Railway Locomotive and Car, 2015, 500(10): 2−4.

[2] 郝占红, 沙强, 刘银涛, 等. 轴重交流传动货运电力机车自制冷却塔设计[J]. 科技创新与生产力, 2016, 271(8): 103−105. HAO Zhanhong, SHA Qiang, LIU Yintao, et al. Design of cooling tower for 30t axle load AC transmission electric locomotive[J]. Technological Innovation and Productivity, 2016, 271(8): 103−105.

[3] 李庆宜. 通风机[M]. 武汉: 华中工学院出版社, 1981: 232−233. LI Qingyi. Blower[M]. Wuhan: Central College of Engineering Press, 1981: 232−233.

[4] 阎超. 计算流体力学方法及应用[M]. 北京: 北京航空航天大学出版社, 2006: 25−27. YAN Chao. Computational fluid dynamics methods and applications[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2006: 25−27.

[5] 翟艳钊. 混流式风机大规模流固耦合振动分析[M]. 昆明: 昆明理工大学出版社, 2016: 1−6. ZHAI Yanzhao. Large-scale fluid-solid coupling vibration analysis on mixed-flow blower[M]. Kunming: Kunming University of Technology Press, 2016: 1−6.

[6] XIA Bin, SUN Dawen. Applications of computational fluid dynamics (CFD) in the food industry[J]. Computers and Electronics in Agriculture, 2002, 34(1/3): 5−24.

[7] Sudo K, Sumida M, Hibara H. Experimental investigation on turbulent flow in a circular-sectional 90 degree bend[J]. Experimentals in Fluids, 1998, 25(6): 42−49.

[8] 王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2011: 24−57. WANG Fujun. Computational fluid dynamics analysis [M]. Beijing: Tsinghua University Press, 2011: 24−57.

[9] 董小杏. 基于除霜风道结构分析及优化设计[J]. 机械, 2018, 45(12): 27−28. DONG Xiaoxing. Structural analysis and optimization design of defrosting duct based on CFD[J]. Machinery, 2018, 45(12): 27−28.

[10] GB/T 1236—2017, 工业通风机用标准化风道进行性能试验[S]. GB/T 1236—2017, Performance test on standardized ducts for industrial blowers[S].

[11] 叶蓓蓓. 管道系统结构参数通风性能影响分析及其应用[D]. 杭州: 浙江大学, 2014: 20−53. YE Beibei. Analysis and application of pipeline system structural parameters-ventilation performance[D]. Hangzhou: Zhejiang University, 2014: 20−53.

[12] 刘佳, 张朱武, 王海朋, 等. 拉幅定型机烘箱内风道的数值模拟与结构优化[J]. 福州大学学报(自然科学版), 2017, 45(5): 709−712. LIU Jia, ZHANG Zhuwu, WANG Haipeng, et al. Numerical simulation and structural optimization of air duct in oven of Chain tenter[J]. Journal of Fuzhou University (Natural Science Edition), 2017, 45(5): 709− 712.

[13] Trent E Schulte, Donald J Bergstrom, James D Bugg. Numerical simulation of three-dimensional airflow in unfurnished rooms[J]. ASHRAE Trans, 1994, 100(2): 68− 76.

[14] Fluent Inc. Fluent 6 user’s guide[M]. Fluent Inc, 2001: 29−47.

Research on performance matching of new-type ventilation system of the narrow-gauge AC transmission locomotive

ZHANG Xiaofang1, YANG Fan2

(Technology Center, CRRC Qishuyan Locomotive Co., Ltd, Changzhou 213011, China)

In this paper, a new ventilation system for front bogie traction motor/traction converter of a certain narrow-gauge AC transmission diesel locomotive was analyzed and studied. Combining the performance requirements, structural characteristics of the new cooling components and the design difficulties of the relative air duct structure, the flow field in the system duct was simulated by using three-dimensional steady, compressible N-S equation and-turbulence model. After structural optimization design, the non-uniformity of flow distribution at three outlets in the duct was less than 10%, and the inlet flow for each motor meets the design requirement of 1.69 kg/s, thus the best performance matching of the system in the limited locomotive space was achieved. It lays a foundation for the popularization and application of the new cooling mode, the further optimization of locomotive layout and the improvement of locomotive efficiency.

narrow-gauge AC transmission locomotive; new type ventilation system; performance matching

U262.2

A

1672 − 7029(2019)10− 2578 − 06

10.19713/j.cnki.43−1423/u.2019.10.026

2019−06−24

国家重点研发计划资助项目(2017YFB1201302)

张晓芳(1972−),女,福建浦城人,教授级高工,从事内燃机车系统设计;E−mail:zxf13861278986@163.com

(编辑 蒋学东)