燃煤电站SCR脱硝系统运行优化

2019-11-13胡小夫汪洋王云郝正王凯亮李伟王桦张南极

胡小夫,汪洋,王云,郝正,王凯亮,李伟,王桦,张南极

(中国华电科工集团有限公司,北京 100070)

0 引言

燃煤电站发电过程中会释放氮氧化物(NOx),排放到大气中的NOx不仅会对人和动植物造成直接伤害,还会引起酸雨和光化学烟雾等二次污染。我国环保部门要求严格控制火电厂NOx的排放量,脱硝装置出口NOx质量浓度控制指标已由100 mg/m3(标态)降至50 mg/m3(标态),甚至更低。目前,燃煤电站应用最广、技术最成熟的烟气脱硝技术是选择性催化还原(SCR)技术,而催化剂是该技术的核心[1]。

SCR脱硝系统实际运行过程中,因设计缺陷、运行方式不当及设备磨损老化等原因暴露了诸多问题。如部分机组采用的SCR催化剂出现堵塞、积灰、中毒、坍塌等现象,造成脱硝效率下降和催化剂寿命缩短,催化剂提前更换或再生都会给电厂带来直接的经济损失。常规SCR脱硝控制系统对脱硝氨气流量控制采取固定摩尔比的方式,难以精确控制氨氮摩尔比,运行人员为保证达标排放需要进行过量喷氨,导致氨耗量和氨逃逸率增加;同时,烟气中部分SO2会在催化剂作用下转化成SO3,逃逸的NH3与SO3和H2O生成硫酸氢铵(ABS),随着烟温的降低,ABS会凝固在空气预热器(以下简称空预器)冷段的传热元件上并吸附烟气中的飞灰,造成空预器阻力增大甚至堵塞,ABS还具有腐蚀性,会导致空预器蓄热片金属件腐蚀变脆甚至断裂,严重危害机组的安全运行。SCR脱硝系统出口NOx质量浓度分布不均且烟气排放连续监测系统(CEMS)测点位置不具代表性,导致SCR脱硝出口NOx测量值与脱硫入口的测量值偏差大,易造成NOx超标排放。因此,研究SCR烟气脱硝系统的运行优化措施,改善脱硝系统的运行状态,具有非常重要的意义。

本文首先对SCR脱硝系统实际运行过程中存在的入口NH3/NOx分布不均、催化剂失活、氨逃逸及空预器堵塞等问题进行分析,然后介绍流场及喷氨优化管理、催化剂性能控制管理和建立预警系统等一系列优化调整方法,可为SCR脱硝系统高效安全经济运行提供参考。

1 SCR脱硝系统存在的问题

1.1 脱硝入口NH 3/NO x分布不均

国家鼓励燃煤电站进行灵活性改造,使得机组负荷变动更加频繁,变动幅度也更大,而机组负荷的大幅变化会影响SCR脱硝系统入口烟气流场及NOx的分布(分布偏差大于20%)[2]。因入口 NOx分布不均以及传统喷氨工艺不能使喷氨量随NOx质量浓度的变化而变化,使得反应器入口处氨浓度场和烟气NOx浓度场不匹配,导致系统的脱硝效率降低、氨逃逸率升高。为了保证系统的脱硝效率,运行人员只能过量喷氨,虽然能提高系统的脱硝效率,却会导致耗氨量和氨逃逸率增加,给SCR脱硝系统的安全、经济运行带来隐患。

1.2 SCR催化剂失活

催化剂是SCR脱硝系统中最关键的部分,在使用过程中催化剂的活性会逐渐下降,该现象称为催化剂失活。烟气流场和浓度场的不均匀会从物理和化学2个方面对催化剂造成影响。物理方面,烟气因速度偏差大易产生积灰堵塞催化剂,还会造成催化剂磨损;化学方面,烟气温度过高会使催化剂烧结,烟气温度过低和浓度场不均匀会生成ABS,并使其沉积在催化剂表层,造成催化剂中毒。此外,烟气中的有毒物质(如As,Na,K等)也会导致催化剂中毒失活。

1.2.1 催化剂堵塞

锅炉燃烧产生的飞灰颗粒和流场分布不均是造成催化剂堵塞的主要原因。细小的飞灰颗粒在SCR反应器上游聚集到一定程度后掉落到催化剂表面,形成搭桥后造成催化剂堵塞;粒径较大的爆米花状飞灰则直接飘落至催化剂表面形成堵塞。研究发现,SCR脱硝催化剂服役期间,上层催化剂堵塞最为严重,中层和下层催化剂状态基本良好。某电厂上层SCR脱硝催化剂入口处堵塞现象如图1所示。催化剂堵塞会造成SCR脱硝系统压力损失增大,并导致脱硝效率下降,严重影响脱硝系统的正常运行。

1.2.2 催化剂磨损

轻微的飞灰磨损可以促进催化剂表面更新,以保持良好的活性,但过度磨损会使催化剂表面活性组分过快流失而导致脱硝效率下降;同时,磨损还会使催化剂局部变薄,甚至造成催化剂断裂[1,3-4]。研究发现,流场分布不均是导致催化剂层磨损的主要原因,其中整流格栅支撑横梁前侧和后墙侧的SCR脱硝催化剂磨损最为严重。

图1 某电厂上层SCR脱硝催化剂入口处堵塞现象Fig.1 Blockage of the upper layer SCR denitration catalyst at the inlet in a power plant

1.2.3 催化剂烧结

烟气温度过高会导致催化剂微晶尺寸逐渐增大或原生粒长大,同时还会引起化学组成和相组成变化、载体包埋活性组分、活性组分聚集以及活性组分挥发等问题,造成催化剂永久失活,会导致脱硝效率下降和氨逃逸率增加,影响脱硝系统的正常运行。

1.2.4 催化剂中毒

烟气中含有的碱金属、碱土金属、砷和磷等有毒物质以及其中的某些组分在催化剂表面生成硫酸铵、硫酸氢铵和硫酸钙等是造成SCR催化剂中毒的主要原因,图2为碱金属K+引起的催化剂中毒机理示意图。K+与SCR催化剂表面的活性位点“B”酸位发生反应,生成V-OK,削弱了催化剂表面“B”酸位的酸性,使催化剂吸附NH3的能力下降,抑制SCR反应活性中间体NH4+的生产,使得催化活性随之下降[1,5-6]。

图2 SCR催化剂碱金属K+中毒机理Fig.2 SCR catalyst alkali metal K+poisoning mechanism

1.3 氨逃逸及空预器堵塞

燃煤电站安装SCR烟气脱硝系统后,普遍存在氨逃逸现象。SCR反应器入口前NH3和NOx混合不均匀,导致反应器内局部区域的NH3和NOx反应不匹配,未反应的NH3随烟气一并进入下游设备,形成氨逃逸现象,给电厂带来经济损失;同时,逃逸的NH3还会和烟气中的SO3和H2O反应形成ABS凝结在下游的空预器内,腐蚀空预器冷段并与烟气中的粉尘结合导致空预器堵塞,严重威胁机组的安全运行。

2 运行优化方法

2.1 流场及喷氨优化管理

在不影响锅炉整体运行的前提下,对机组进行流场及喷氨优化调整,不仅可以保证系统具有高的脱硝效率和预防催化剂磨损,还能降低氧逃逸率,解决空预器堵塞问题,实现SCR脱硝系统高效、安全、经济运行。

2.1.1 入口NOx流场优化

采用导流板、烟气混合器、整流器等对脱硝入口烟气进行调整,可以提高SCR反应器入口流场的均匀性及NH3/NOx混合的均匀性。卢洪波等[7]研究发现,随着导流板组数(6~9)的增加,反应器内流场的均匀性得到改善,但依然存在少数小型涡流,加入整流格栅对流场分布的均匀性具有显著的改善作用。黄鉴琦等[8]提出在竖直烟道中安装圆盘静态混合器代替常规导流板,可以在较低的压阻下解决SCR脱硝系统催化剂入口截面气固两相混合不均的问题,有效延长催化剂的使用寿命。王朝阳等[9]对某电厂1 000 MW塔式锅炉脱硝系统双变截面烟道处的导流板布置方式进行研究,提出了将原截面烟道拆分为X,Z方向的2个变截面烟道的改造方案,消除了系统内的回流区和低速区,使流场的均匀性显著提升。程智海等[10]对某600 MW超临界燃煤机组的SCR烟气脱硝系统内流场进行数值模拟,结果表明,采用不同倾角的平直形、圆弧形或圆弧-平直形导流板可以有效抑制烟道弯头处烟气速度分离的现象,将催化剂入口速度偏差从空塔时的86.31%降至 8.60%。吕太等[11]研究发现,通过适当调大圆盘导流板的倾角及各喷口的喷氨速度,可以有效改善催化剂层入口处NH3/NOx分布的均匀性,使入口处氨氮摩尔比相对标准偏差控制在4%以下。

2.1.2 喷氨优化调整

SCR脱硝系统正常稳定运行的关键之一是还原剂NH3与NOx能达到最佳混合。实际工程应用中,普遍采用涡流式静态混合喷射装置和线性控制式喷氨格栅。但这2种装置不能保证喷氨量与烟气中的NOx相互匹配,为了保证各负荷下催化剂入口截面NH3和NOx分布的均匀性,降低入口处氨氮摩尔比相对标准偏差,分区控制式喷氨格栅技术应运而生。该技术将烟道分成若干个大小相同的独立区域,每个区域配若干个喷嘴,每个区域的喷氨量可以单独控制,从而保证喷氨量与烟气中的 NOx相互匹配[12]。翁骥等[13]在对喷氨格栅采用分区控制式喷射技术,使得该系统在维持总脱硝效率基本不变的情况下,出口NOx质量浓度和氨逃逸率的峰谷差异显著下降。郝功涛等[14]通过分区喷氨优化调整,使得SCR装置A,B侧出口NOx质量浓度分布相对标准偏差分别下降了52%和69%,氨逃逸率也分别降低了63%和54%。罗志等[15]在某电厂660 MW机组上进行了分区混合动态喷氨技术改造,改造后催化剂入口截面速度及氨氮摩尔比分布均匀性显著提高,同时还降低了氨耗量。

2.2 催化剂性能管理

2.2.1 催化剂失活的控制方法

(1)堵塞的控制方法。在催化剂安装过程中,需要将支撑结构并列排好,尽量减少层叠区和烟气倒流现象,有效减少飞灰颗粒的沉淀,从而降低催化剂的堵塞。在催化剂服役期间,应在SCR脱硝反应器内加装吹灰装置(如声波吹灰器、蒸汽吹灰器和吹灰炮等),通过自动控制系统对催化剂进行定时吹扫,停机前更需要充分吹灰。

(2)磨损的控制方法。飞灰对催化剂的磨损不仅受烟气流速和飞灰颗粒质量浓度的影响,还受飞灰颗粒的性质、成分、密度等性质影响[16]。飞灰颗粒的性质由煤质及锅炉燃烧特性等所决定,较难控制,催化剂的磨损速率与烟气流速的3.3次方成正比,而烟气中飞灰的质量浓度可通过优化SCR反应器入口烟气流场进行控制。电厂选取催化剂时,应对催化剂进行专业检验,以确保催化剂的机械强度、抗磨碎率符合要求;催化剂服役期间,通过在SCR反应器入口前安置导流板、烟气混合器、整流器等方式,提高飞灰颗粒在烟气流场中分布的均匀性,达到预防催化剂磨损失效的目的。

(3)烧结的控制方法。催化剂制备过程中,可通过加入热稳定剂来减少烧结现象的发生[4]。催化剂服役期间,将反应温度控制在塔曼温度以下,可显著减少催化剂的烧结速率,但反应温度降低势必会影响脱硝效率,可通过提高催化剂活性或增加催化剂表面积等方法来弥补。

(4)中毒的控制方法。催化剂投入运行前,通过模拟分析等方法判断催化剂可能出现的中毒现象,在催化剂制备过程中添加抗中毒组分,达到延缓催化剂中毒的目的。催化剂服役期间,通过定期吹扫对催化剂表面进行清洁,可有效延缓各种化学元素在催化剂内的扩散,从而降低催化剂的中毒程度;若确定催化剂对某种化学元素存在严重中毒现象,可以有针对性地降低燃煤中该化学元素的含量。

2.2.2 催化剂寿命预测

催化剂是燃煤电站SCR脱硝系统的核心,在运行过程中会缓慢失活,及时预测催化剂寿命并提出更换或加装方案是保证SCR脱硝系统高效、经济运行的关键。董长青等[17]针对燃煤电站SCR脱硝催化剂运行过程中的失活机理,建立了SCR催化剂的寿命预测方法,并对失活动力学模型进行了修正及验证。傅玉等[18]基于SCR反应器的基础模型和失活模型,建立了催化剂寿命管理模型,并在此基础上获得了催化剂最优管理方案。

2.3 建立预警系统

2.3.1 温度预警

反应温度不仅决定催化剂的化学反应速度,还决定其化学反应活性。SCR反应只有在特定的温度区间(如320~420℃)才会发生。当锅炉降低负荷运行时,省煤器出口烟温随之降低,通过SCR系统的烟气温度可能会降到允许的最低连续运行温度以下。当催化剂运行温度低于320℃时,催化反应速率较慢,脱硝效率相对较低,氨逃逸率增大,在低温下生成的铵盐会造成催化剂微孔堵塞,不利于脱硝反应的进行,还会造成下游空预器堵塞,因此低温运行超过24 h需要进行预警并停止喷氨。在300~420℃连续运行时,若因负荷变化等原因造成催化剂运行温度达420℃以上超过5 h或每年出现4次以上超温,需要进行高温预警,以防催化剂大面积烧结失活。

2.3.2 催化剂活性预警

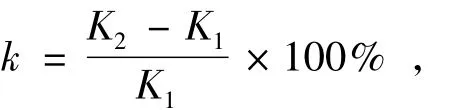

将催化剂活性下降速率k作为催化剂预警指标之一,当k≥20%时,催化剂可能因烧结、中毒等原因而存在失活风险,需要对其进行预警,以确保SCR系统具有良好的NOx转化率,使超标罚款造成的损失降到最低。

其中:K2为催化剂在某实际运行周期内的平均活性;K1为催化剂在某平稳运行周期内的平均活性。

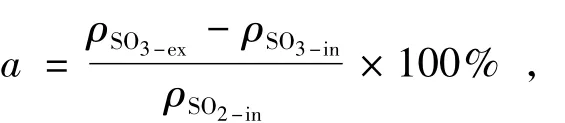

2.3.3 SO2/SO3转化率超标预警

通过测量SCR脱硝系统两端烟道中SO2和SO3的质量浓度计算SO2转化率a,将a作为脱硝系统预警指标之一,当a大于1%时,系统进行报警,以减少空预器ABS堵塞严重而引起的机组非计划停运次数,保证机组可靠、连续运行。

式中:ρSO3-ex为脱硝系统烟道出口处测量的SO3质量浓度;ρSO3-in为脱硝系统烟道入口处测量的SO3质量浓度;ρSO2-in为脱硝系统烟道入口处测量的SO2质量浓度。

3 结束语

工作的重中之重,本文针对SCR脱硝系统实际运行中存在的反应器入口NH3/NOx分布不均、催化剂失活、氨逃逸率高及空预器堵塞等问题,提出了SCR脱硝系统运行优化管理方法。对机组进行流场及喷氨优化调整可以保证系统高的脱硝效率、预防催化剂磨损和降低氧逃逸率;对催化剂性能进行管理可以获得最优的催化剂寿命管理方案;通过建立预警系统尽早发现各类故障和缺陷,以保证SCR脱硝系统更加高效、安全、稳定地运行。