某1000 MW燃煤机组脱硫废水烟道雾化蒸发系统设计

2019-11-13晋银佳张爱军郑长乐

晋银佳,张爱军,郑长乐

(1.华电电力科学研究院有限公司,杭州 310030;2.华电潍坊发电有限公司,山东 潍坊 261204;3.华电龙口发电股份有限公司,山东 烟台 264000)

0 引言

随着燃煤电厂烟气处理超低排放改造工程的推进,对烟气中SO2排放质量浓度要求进一步严格,对石灰石-石膏湿法脱硫系统的运行产生了重要影响[1]。为了保证湿法脱硫系统能够稳定达标运行,脱硫浆液的品质控制更为严格,由此也使得部分电厂湿法脱硫系统的脱硫废水排放量有所增加。2015年4月,国务院《水污染防治行动计划》正式发布,对各类排污废水的处理提出了更高的要求。此外,河北、山东、北京等地方政府相继出台系列地方标准,对外排废水的含盐量做出严格要求。如河北省发布DB 13/831—2006《氯化物排放标准》要求外排废水排放 Cl-质量浓度不超过 350 mg/L[2];DB 37/599—2006《山东省南水北调沿线水污染物综合排放标准》等规定,外排水全盐量指标限制执行1 600 mg/L[3];北京市 DB 11/307—2013《水污染物综合排放标准》,规定排入地表水体的水污染物中可溶性固体总量小于1600 mg/L[4]。伴随着燃煤电厂石灰石-石膏湿法脱硫系统运行产生的脱硫废水具有含固量高、重金属离子超标、含盐量高、水质复杂等特点(含盐量通常>20 000 mg/L),常规的“中和-絮凝-沉淀”等工艺仅能够去除固体悬浮物、重金属离子等,无法去除溶解性盐,仍然难以达到排放标准,只能进行蒸发处理[5-8]。

烟道雾化蒸发处理技术具有系统简单、投资运行成本低、无结晶盐处理处置等优点,近年来得到大量关注[9-11]。脱硫废水烟道雾化蒸发系统的设计直接关系到系统运行的安全性和稳定性,需要根据机组烟气参数、烟道布置情况、水质水量条件等进行深入论证,确保脱硫废水烟道雾化蒸发处理系统安全、稳定运行[12-15]。目前,脱硫废水烟道雾化蒸发处理技术已经在300 MW,600 MW燃煤机组得到了应用,但是在1000 MW燃煤机组尚无应用案例。本文依托某1 000 MW燃煤机组脱硫废水烟道雾化蒸发改造工程,对脱硫废水烟道雾化蒸发系统设计进行了论证,并根据实际工程情况对系统设计进行了优化。

1 脱硫废水水质水量情况

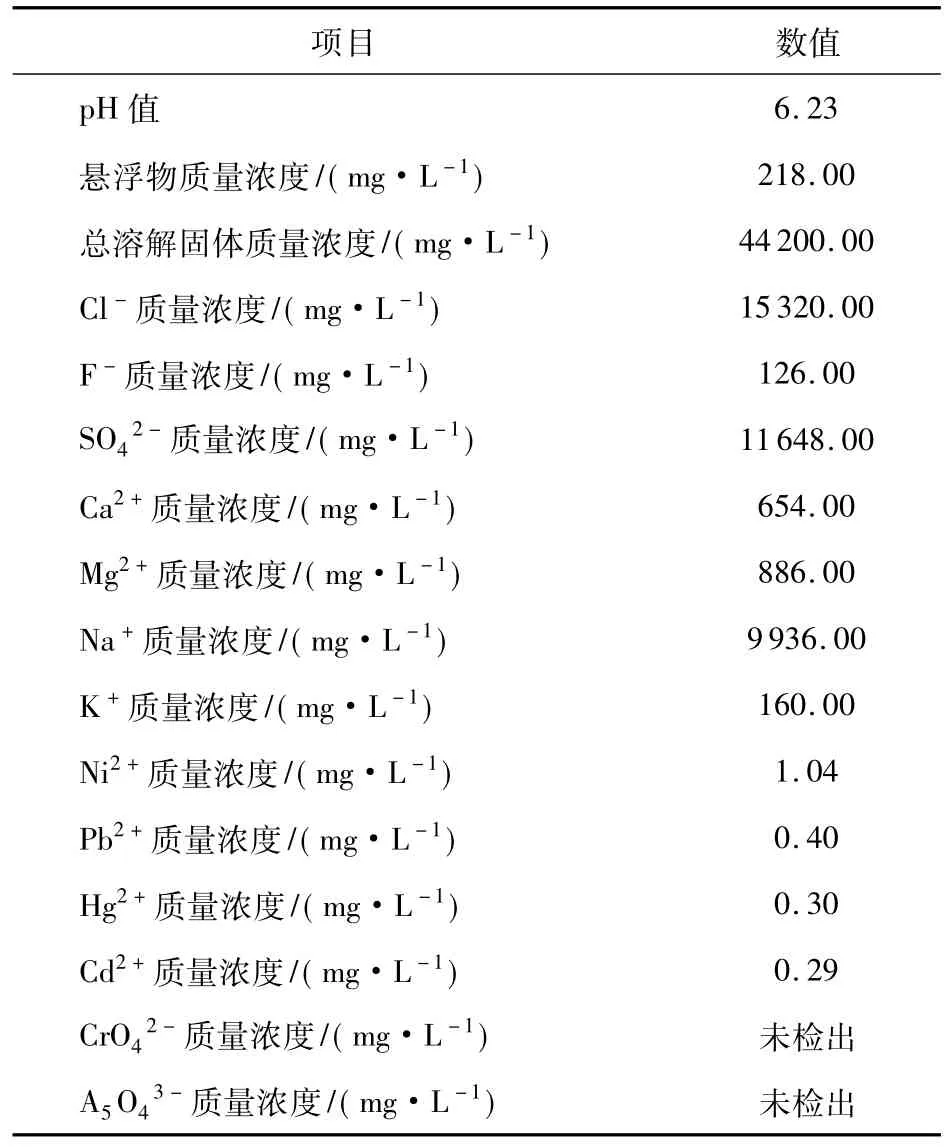

脱硫废水水量的确定与燃煤煤质、工艺水水质、烟气温度以及脱硫系统运行等多个因素有关。根据现场试验,在燃煤煤质稳定、脱硫工艺水水质稳定的(Cl-质量浓度在200 mg/L左右)情况下,脱硫塔内浆液Cl-质量浓度控制在15 000 mg/L且脱硫系统能够正常稳定运行工况下,脱硫废水水量约为10 m3/h。脱硫废水经三联箱系统处理后的出水水质情况见表1。

水质分析结果显示,脱硫废水经过三联箱处理后重金属离子基本被去除,固体悬浮物含量显著降低,不过依然含有高浓度的溶解性盐和钙镁离子,水质较为复杂。

2 机组烟气烟道情况

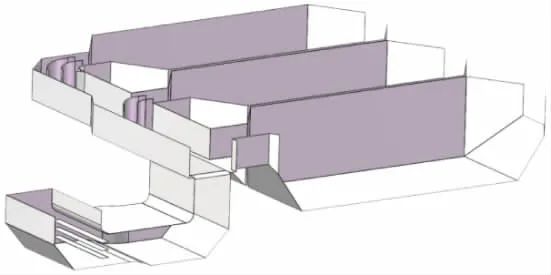

某1 000 MW机组空气预热器(以下简称空预器)出口至除尘器入口段烟道结构示意如图1所示,在机组设计满负荷运行工况参数下,对空预器出口至除尘器入口段烟道内烟气流场情况进行模拟计算,得到未经流场优化前烟道内烟气流速如图2所示。

由图2可以看出,烟道内部存在大范围涡流区和高速区。在涡流区,雾化后的废水液滴在紊乱的烟气流场作用下极易与烟道本体接触而沾湿烟道壁,长期运行时不仅会导致烟道壁产生积灰结垢(烟气中含有高浓度的飞灰),而且由于脱硫废水中含有高质量浓度的Cl-会导致烟道壁的腐蚀;在高速区,烟气流速过高,将会使雾化后的脱硫废水完全蒸发需要的烟道距离增长或在设计的烟道距离内不能完全蒸发,由此导致烟道积灰结垢甚至影响除尘系统的正常运行。

表1 脱硫废水经三联箱系统处理后水质情况Tab.1 Water quality of desulfurization wastewater treated by triple box system

图1 空预器出口至除尘器入口烟道结构Fig.1 Flue duct structure from air pre-heater outlet to precipitator inlet

图2 空预器出口至除尘器入口烟道内烟气流速Fig.2 Flue gas in the duct from air pre-heater outlet to precipitator inlet

为了确保脱硫废水在烟道内雾化后能够及时蒸发、系统运行不影响主烟道系统的安全稳定运行,需要对烟道流场进行优化,尽可能避免或缩小烟气流场出现涡流区和高速区,提高脱硫废水烟道雾化蒸发系统运行的稳定性和安全性。通过对烟道的局部改造,优化烟道内部流场,使烟道内部烟气的速度、压力、温度分布趋于平稳,避免废水喷入后由于烟道内烟气流场的紊流导致废水雾滴触碰烟道内壁,消除烟道内腐蚀、积灰和结垢的风险。根据机组空预器至除尘器入口前烟道布置情况,在空预器出口烟道变向位置处加装导流板,提高下游水平烟道内烟气流场的均匀性。改造后烟道布置如图3所示。

图3 流场优化后空预器出口至除尘器入口烟道结构Fig.3 Optimized structure of duct from air pre-heater outlet to precipitator inlet

空预器出口烟道变向位置处加装导流板后,烟道内流场均匀性显著提高,烟气流速如图4所示。经过流场优化后,烟道内流场的涡流区和高速区基本消失,烟气流场基本呈层状分布,有利于脱硫废水在烟道内的雾化蒸发处理,显著提高系统运行的安全、稳定性。

图4 流场优化后空预器出口至除尘器入口烟道内烟气流速Fig.4 Optimized of the flue gas in the duct from air pre-heater outlet to precipitator inlet

3 脱硫废水烟道雾化蒸发系统设计

脱硫废水烟道雾化蒸发系统设计需要科学合理地确定雾化装置的选型、布置位置、安装方式以及吹灰器的布置位置。通过对废水喷入烟道后,烟气与废水雾滴在烟道内的速度矢量进行分析,得出烟气与废水液滴之间的运动关系,模拟废水液滴在烟道内部运动轨迹,以此确定雾化设备安装位置、数量、喷入角度、速度和喷雾量,确保雾化后的废水雾滴在烟道内的整个行程中不会碰壁或触底(即使在烟道变径、弯头处),避免对烟道造成腐蚀或造成结垢。根据某1000 MW机组烟气温度、烟气流速等参数,对脱硫废水烟道雾化蒸发系统的设计通过程序模拟计算进行迭代优化、调整,并以机组低负荷(50%负荷)运行工况下的烟气温度和烟气流速参数进行校核,确保系统的安全、稳定运行。

在机组50%机组负荷工况下,除尘器入口前烟气温度为127.0℃,烟气流速约为10.3m/s,烟气含尘质量浓度为28.0 g/m3。每支空预器出口烟道设置5支雾化装置,单支雾化装置的雾化负荷为0.3~1.0 m3/h。计算和模拟结果表明,烟气温度随着雾化蒸发水量的升高而降低。50%机组负荷工况下,在单支雾化装置处理水量为0.3 m3/h时,烟气温度下降2.1 ~125.0℃;在单支雾化装置处理水量为0.5 m3/h时,烟气温度下降3.6~123.4℃;在单支雾化装置处理水量为1 m3/h时,烟气温度下降8.0~119.0℃。此外,随着雾化蒸发废水量的增加,废水完全蒸发需要的距离也变长(废水液滴直径恒定)。控制废水雾化粒径为50μm时,在单支雾化装置处理水量分别为0.3,0.5 和1.0 m3/h 的工况下,废水蒸发距离分别约为7.6,8.4 和 11.2 m。为了确保脱硫废水烟道雾化蒸发装置运行的安全、稳定性,综合考虑机组运行情况和烟道布置情况,单支空预器出口烟道内布置5支雾化装置,雾化装置的处理水量控制在0.5 m3/h以内。在单支雾化装置的处理水量控制在0.5 m3/h时,50%机组负荷下,脱硫废水烟道雾化蒸发处理系统运行的模拟结果如图5和图6所示。脱硫废水能够在烟道内及时蒸发,废水液滴在进入除尘器入口前能够完全蒸发,不影响除尘器的运行。

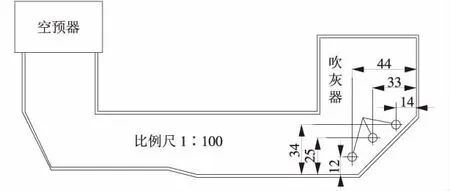

为了有效去除烟道支架、烟道壁上的积灰,需要在废水烟道雾化蒸发处理系统内设置吹灰器,在系统设计是需要对吹灰器的布置位置进行论证。根据烟道内烟气流场的模拟结果,易积灰位置位于烟道转弯处,因此吹灰器的安装位置应布置在烟道转弯处。安装位置如图7所示。

4 脱硫废水烟道雾化蒸发系统运行情况

图5 脱硫废水烟道雾化蒸发系统运行模拟图(蒸发完全)Fig.5 Simulated diagram of desulfurization wastewater evaporation system operated in flue duct(evaporated completely)

图6 脱硫废水烟道雾化蒸发系统运行模拟图(喷嘴出口)Fig.6 Simulated diagram of desulfurization wastewater evaporation system operated in flue duct(at nozzle outlet)

图7 烟道雾化蒸发系统吹灰器安装位置示意Fig.7 Installation sites of soot blowers in the wastewater evaporation system

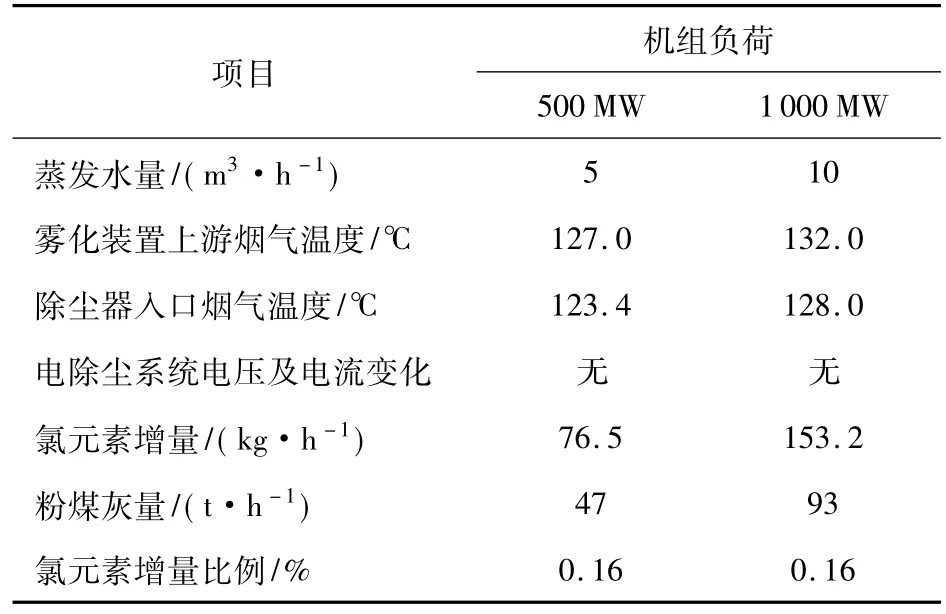

脱硫废水烟道雾化蒸发系统的运行对除尘器运行和粉煤灰品质的影响进行了监测和分析,具体数据见表2。表中数据显示,在50%机组负荷(500 MW)工况下,蒸发水量为5 m3/h时,烟气温度由127.0℃降低至123.4℃,系统运行不会造成电除尘系统运行参数的变化,不影响电除尘系统的运行,粉煤灰中氯元素的增加比例约为0.16%。在100%机组负荷(1000 MW)工况下,蒸发水量为10 m3/h时,烟气温度由132.0℃降低至128.0℃,系统运行不会造成电除尘系统运行参数的变化,不影响电除尘系统的运行,粉煤灰中氯元素约增加0.16%。根据GB 175—2007《通用硅酸盐水泥》,硅酸盐水泥中不允许掺入粉煤灰,普通硅酸盐水泥中粉煤灰掺入量≤20%。根据GB 50164—2011《混凝土质量控制标准》,混凝土拌合物中水溶性Cl-质量分数不得大于0.060%。因此,以粉煤灰的掺配比例上限20%计算,粉煤灰用于制混凝土时,Cl-质量分数约为0.032%,低于0.060%的要求,不影响粉煤灰的综合利用。

表2 脱硫废水烟道雾化蒸发系统运行对烟气参数和粉煤灰品质的影响Tab.2 Effect of wastewater evaporation system on flue gas parameters and fly ash

在脱硫废水烟道雾化蒸发系统运行过程中,通过在烟道壁面加设观测孔可以监测烟道系统的积灰和结垢情况。另外,由于烟道内部为负压,通过设置测试杆也可以直观测试烟道内是否存在结垢情况;同时可在测试杆上悬挂设腐蚀部件,直观测试烟道的腐蚀情况。在烟道转弯位置设置蒸汽吹灰装置,防止转弯死角难以消除的局部紊流造成的区域结垢。根据观测孔、测试杆的测试情况,在脱硫废水烟道雾化蒸发系统运行过程中,未发现烟道积灰结垢和腐蚀情况。

5 结束语

脱硫废水排放量的确定是一个系统性的论证过程,需要多方面考虑、论证,在实际操作中,需要从全厂整体着眼,统筹考虑,既要保证脱硫系统的安全稳定运行,又要考虑到废水处理的投资和运行成本,尽可能减少脱硫废水排放量。通常,建议将脱硫浆液中Cl-质量浓度控制在15000 mg/L左右,可以通过使用消泡剂调节浆液品质,减少浆液和脱硫废水排放量。

此外,建议测量脱硫系统入口烟气中氯元素含量,从而准确确定由烟气携带的氯元素对浆液氯离子含量的贡献。