浅埋采空区大采高条件下覆岩破坏规律

2019-11-13张纪星师修昌

张纪星,师修昌

(1.江苏省地质调查研究院,江苏 南京 210018;2.河南财经政法大学BIM技术与智慧建造河南省工程实验室,河南 郑州 450046)

0 引言

神东煤田探明储量2.236×1011t,约占全国总探明煤炭储量的25%,在国家能源战略中具有重要的地位。但该煤田地处我国西北干旱半干旱地区,区内水资源短缺、生态环境脆弱。神东矿区目前广泛采用长壁工作面开采地下浅埋煤炭资源,煤岩层原始结构破坏严重,采动形成的导水裂隙带容易沟通上覆含水层和地表,引起含水层的水资源疏漏、地表塌陷、生态环境恶化等一系列矿山环境地质负效应[1-4]。因此,对神东矿区煤炭开采覆岩变形破坏及导水裂隙带发育规律研究,对矿区保水开采、突水溃沙防治等具有重要意义。

长期以来,国内外不少学者已开展了神东煤田煤层长壁开采覆岩破坏规律研究,从不同角度出发做了大量有价值的工作。黄庆享[5]根据浅埋煤层工作面矿压实测和模拟研究,得出了浅埋煤层顶板破断的主要特征是顶板切落式破断和台阶下沉的规律;许家林等[6]对浅埋煤层覆岩关键层结构类型进行分类,并分析了其破断失稳特征;范钢伟等[7]分析了3类典型浅埋煤层开采覆岩裂隙在工作面横向和纵向上的的动态演变特征;王双明等[8]研究了榆神府矿区煤层上覆隔水岩组不同厚度与采高比的覆岩垮落特征和采动裂隙贯通情况;薛东杰等[9]研究了大柳塔煤矿浅埋深薄基岩煤层组开采覆岩裂隙演化规律,得出了煤层开采过程中逾渗概率演化特征;贾后省等[10]采用相似模拟试验和现场实测研究了浅埋深薄基岩回采工作面覆岩纵向贯通裂隙发育,得出了“张开-闭合”的规律。综上所述,已有的研究主要是针对神东煤田浅埋单一煤层开采或浅埋近距离煤层重复开采问题,但是随着浅部煤层开采殆尽,遗留了大量采空区,对这些浅部长壁采空区下伏的远距离煤层开采研究较少。本文针对大柳塔矿2-2煤采空区下5-2煤大采高安全开采问题,通过物理模拟和数值模拟计算,对5-2煤层大采高开采覆岩裂隙演化及移动变形进行研究。

1 工程概况

大柳塔煤矿是神东煤炭集团所属的一座特大型现代化矿井,地处陕西省神木县大柳塔镇乌兰木伦河畔,核定生产能力2.170×107t。煤层上覆地层为中、下统延安组(J1-2y),中统直罗组(J2z),安定组(J2a),第三系及第四系。主采1-2、2-2、5-2煤层,1-2、2-2煤层埋深100 m以浅,属于浅埋煤层,5-2煤层埋深一般为250 m,属于近浅埋煤层。井田地层产状平缓,总体表现为走向NW-SE,倾角1°。充水含水层为第四系萨拉乌苏组潜水和中侏罗统直罗组裂隙水。在浅埋深1-2、2-2煤层开采过程中覆岩裂隙导通上部含水层,造成地下水渗流至井下,采空区积存大量矿井水。近年来,随着神东煤炭基地开采强度逐年增大,开采深度不断增加,大柳塔煤矿浅部1-2、2-2煤层已开采殆尽,遗留了积存大量矿井水的采空区,严重影响了下部5-2煤层的安全开采[11]。

2 相似材料模拟试验

为了消除边界效应,模拟煤层开采时,模型两边各留75 cm的边界煤柱。模型中2-2煤采高2.8 cm,5-2煤采高4.4 cm,先开采2-2煤,后开采5-2煤,煤层每次开挖5 cm,总开挖长度320 cm,通过在相似模型内部布置位移基点和应力传感器,记录煤层开采过程中覆岩下沉量与矿压显现规律。

3 试验结果分析

3.1 覆岩采动裂隙演化

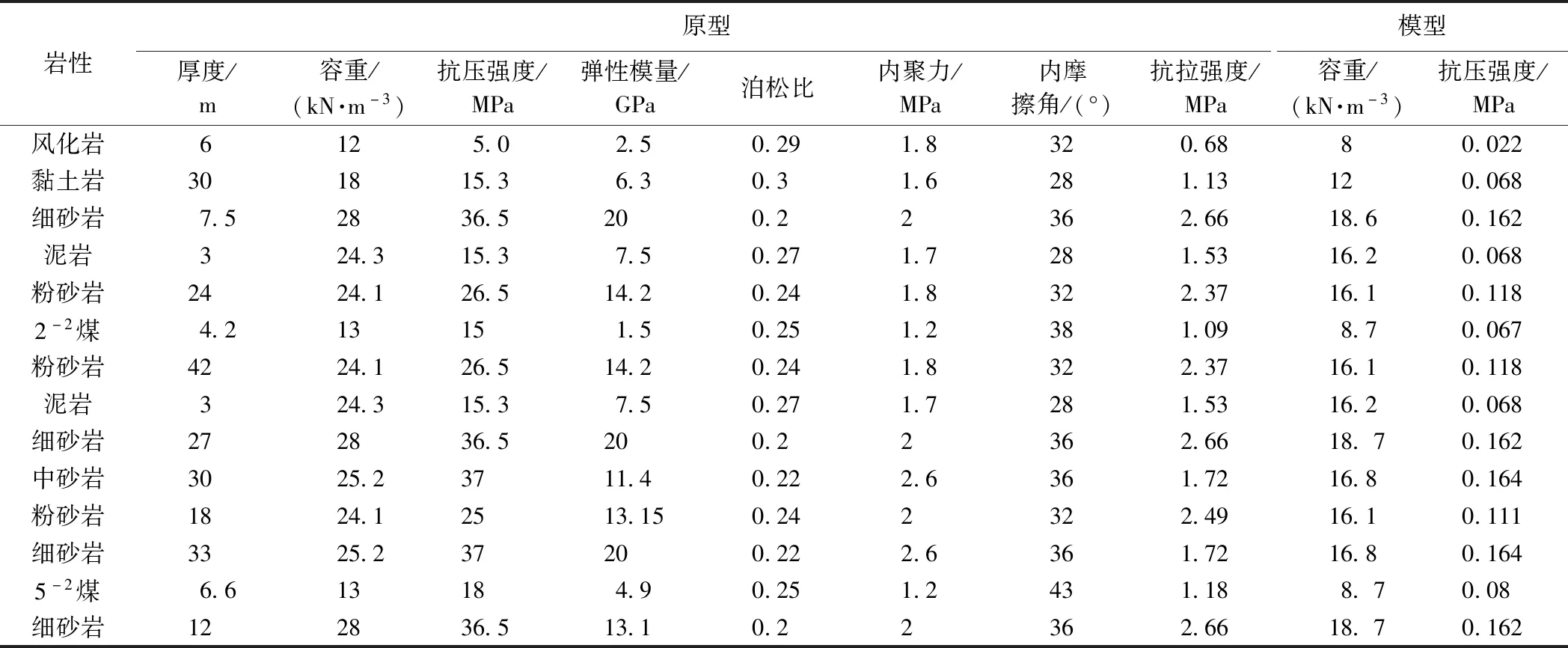

浅埋煤层2-2煤工作面推进中顶板周期来压步距15~20 m,采动覆岩裂隙导通贯穿上覆基岩,顶板岩层沿煤壁周期性全厚切落,地表出现台阶状裂缝;推进至480 m时停采,采空区覆岩垮落仅有冒落带和裂隙带(图1)。

5-2煤层工作面推进至68 m时,老顶发生初次垮落。随着工作面继续向前推进,顶板的周期性垮落步距为20~25 m,顶板垮落高度不断向上部岩层发展,离层裂缝的层位也随之向上扩展(图2)。工作面推进210 m覆岩破坏高度达99 m,推进至278 m时,层间岩层全部破断,上覆采空区直至地表同时出现整体下沉运动,竖向破断裂隙贯通层间岩层并沟通2-2煤采空区。随着工作面继续向前推进,沿工作面煤壁形成的贯通裂隙周期性连通2-2煤采空区,推进至480 m时停采,覆岩破裂区呈“梯形”,由于采空区中部区域垮落岩层被重新压实,覆岩裂隙逐渐闭合,裂隙密度远小于开切眼和工作面煤壁附近。

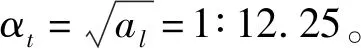

表1 原型与模型的煤岩物理力学参数

图1 2-2煤层开采覆岩破坏Fig.1 Overburden failure during No.2-2 seam excavation

图2 5-2煤层开采覆岩破坏过程Fig.2 Overburden failure during No.5-2 seam excavation

由此可见,如果5-2煤层采用一次采全高开采方法,覆岩采动裂隙会贯穿中间岩层连通2-2煤采空区,导水裂隙带发育高度大于层间岩层厚度153 m,裂采比约为23.2,覆岩采动裂隙发育特征为在采空区中部形成裂隙压实闭合区,而在两侧形成裂隙贯通发育区,此处采动裂隙最易沟通2-2煤采空区,使2-2煤采空区积水成为5-2煤工作面的充水水源。

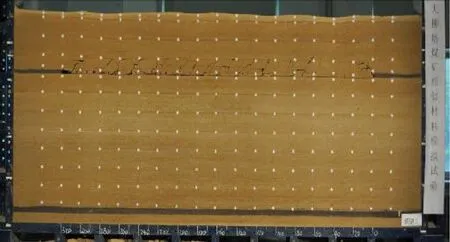

3.2 顶板岩层垂直位移

图3为5-2煤层不同高度顶板岩层下沉曲线(H=45 m表示5-2煤层顶板45 m处岩层),由图3可知,不同高度顶板岩层垂直位移的明显不同步:当工作面推进128 m时,H=45 m处岩层下沉量由原来的0.3 m增加到3.5 m,而H=88 m和H=148 m处岩层下沉量基本没有增加,H=88 m及以上岩层没有垮落,最大垮落带高度为46 m;当工作面推进210 m时,H=88 m处岩层下沉量由原来的0.35 m增加到3.1 m,而H=148 m处岩层下沉量仍然很小,最大垮落带高度为99 m;当工作面推进278 m时,H=148 m处岩层下沉量突然增加到2.73 m,2-2煤与5-2煤中间的岩层全部垮落,H=45 m和H=88 m处岩层在上部岩层压实作用下垂直位移缓慢增加;当工作面推进390 m时,工作面后方100 m的上覆岩层停止运动,下沉位移达到稳定。

图3 5-2煤顶板岩层垂直位移Fig.3 Roof vertical displacement of No.5-2 coal seam

5-2煤重复采动影响下,上覆2-2煤采空区围岩结构失稳,其顶板岩层及地表移动变形值进一步增大,当5-2煤工作面推进278 m时,由于中间岩层全部破断,开始对2-2煤层上覆岩层及地表位移产生显著影响,使其老顶下沉量由初采时的3.56 m增加到7.26 m,增加量为3.7 m;地表下沉量则由初采时的2.31 m增加到6.25 m,增加量为3.94 m。

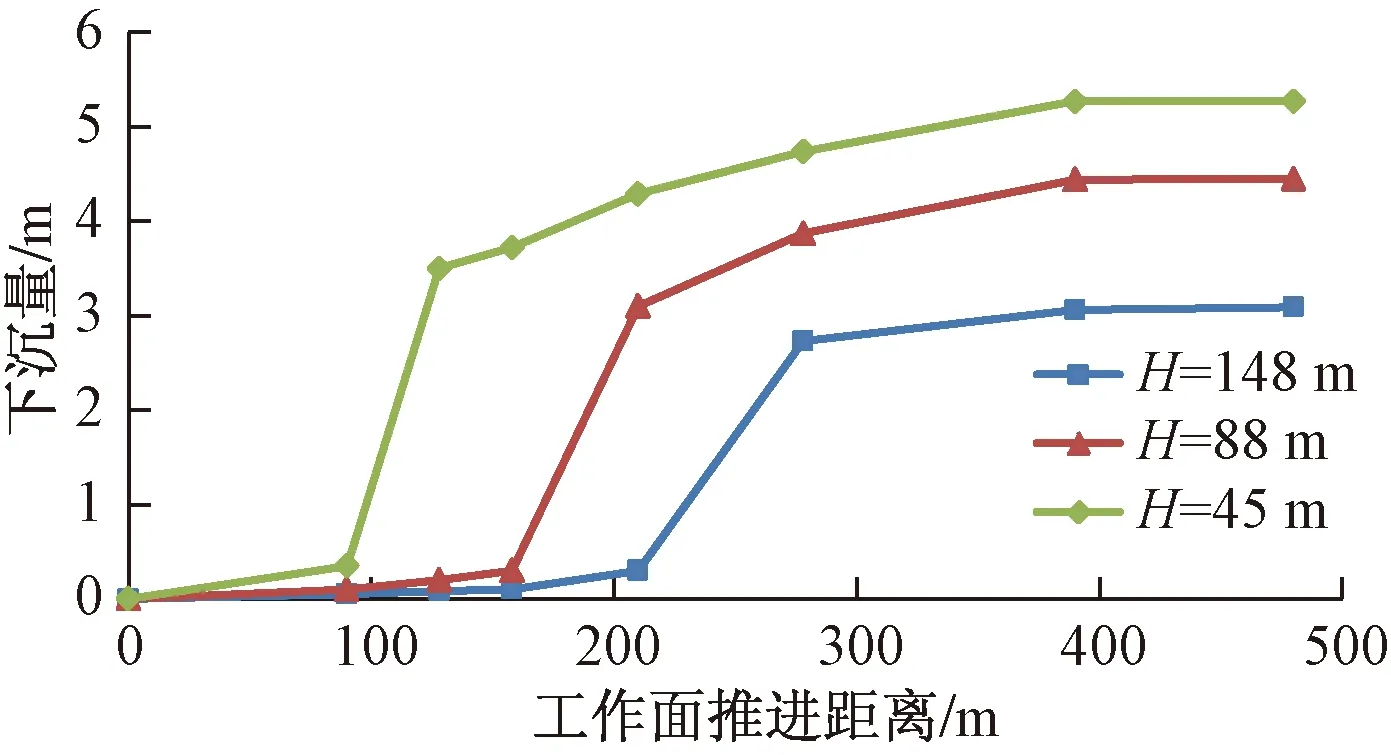

3.3 矿压显现特征

5-2煤开切眼前方290 m处顶板岩层内布置有应变片,工作面推进过程中采集该应变片的应变量,经数据处理软件得到该位置顶板岩层的支承压力变化曲线(图4),从图4可以看出,工作面推进至离切眼278 m以前时,随着顶板周期性垮落,上覆岩层重量不断向工作面煤壁深处转移,该应变片位置顶板岩层支承压力平稳增加。但当5-2煤工作面推进278 m时,层间岩层全部垮落,2-2煤覆岩也进一步下沉,应变片位置顶板岩层支承压力急剧增加,最大达14.85 MPa,应力集中系数2.48。当工作面推过该应变片所在岩层后,此处顶板岩层处于卸压状态,压力迅速减小。

图4 工作面前方顶板支承压力变化Fig.4 Variation of roof abutment pressure with advancement of working face

4 大采高开采覆岩破坏数值模拟分析

4.1 计算模型的建立

根据大柳塔煤矿开采实践,建立三维数值计算模型,模型的大小为600 m× 500 m× 264.3 m(长×宽×高),网格共有108 000个单元,115 005个节点组成。计算模型中煤岩层选择Mohr-Coulumb屈服准则,煤岩层结构及其物理力学参数见表1。设定模型的边界条件如下:约束模型左右、前后侧面水平方向位移;约束底部竖直和水平方向位移,顶部为自由面。2-2煤和5-2煤工作面倾向长度分别为240 m、300 m,推进长度均400 m。为消除边界效应对煤层开采的影响,开挖空间前后、左右均留设边界保护煤柱。

4.2 数值模拟结果分析

图5 采动覆岩最大主应力分布云图Fig.5 Principal stress distribution in overlying strata after coal seam mining

图5为煤层开采后采场围岩最大主应力分布图(压应力为正),可以看出采空区上覆岩体按受力状态可划分为三个区域[12]:①双向拉应力区σ1<0,σ3<0;②拉压应力区σ1<0,σ3>0;③双向压应力区,σ1>0,σ3>0。由于岩体的抗压强度远大于抗拉强度,①区和②区内岩层最容易发生拉伸破断或拉张裂隙,因此,σ1=0等值线最大高度可以作为近似值来判别导水裂隙带的最大高度。从2-2煤和5-2煤开采400 m时上覆岩层中主应力图5可以看出,此时5-2煤层开采覆岩导水裂隙带最大高度已达到2-2煤采空区底板,上下煤层采动覆岩裂隙相连通并波及到地表。

数值模拟结果中塑性区分布能够反映煤层开采后顶底板岩体破坏情况(图6),2-2煤层开采覆岩破坏范围发展到地表,5-2煤层开采覆岩破坏范围形态类似于马鞍形,采空区边界上方的覆岩破坏高度较大并连通2-2煤采空区,而采空区中部覆岩破坏高度略低,边这与相似模拟试验结果是一致的。

图6 煤层开采后上覆岩层塑性区分布Fig.6 Distribution of plastic zone in overlying strata after coal seam mining

5 覆岩破坏高度现场实测

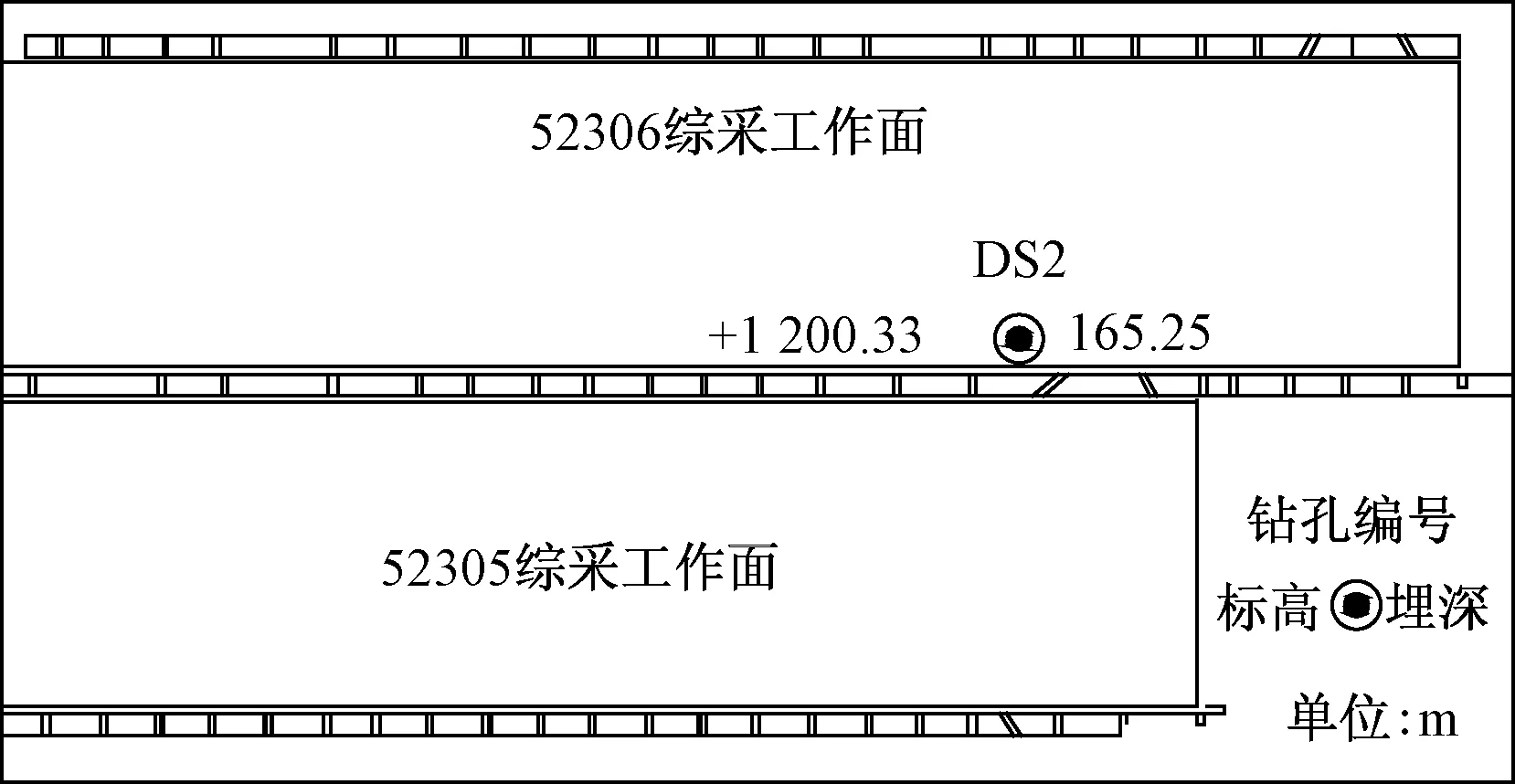

为了准确掌握大柳塔煤矿5-2煤层大采高开采覆岩破坏高度,在52 306 工作面地表施工DS2 探测孔,DS2号钻孔为采后孔,该孔孔口标高为1 200.33 m,终孔孔深198.25 m,距52 306工作面开切眼403 m,距回风巷26 m,该处工作面长度为301 m。采区工作面分布及导水裂隙带探测钻孔DS2平面布置如图7 所示。

图7 采区工作面及DS2探测钻孔平面布置Fig.7 Plane layout of working face and DS2 detecting boreholes in mining area

在孔深18.00~31.25 m(标高1 182.33~1 169.08 m)段冲洗液漏失量为0.03~0.06 L/(m·s),段内岩芯完整,无裂隙。当钻进到31.25 m时,冲洗液全部漏完,孔口不返浆,经过堵漏无效,便顶水继续钻进,钻进到35.75 m时孔口又恢复返浆,但漏失量较高,孔深31.25~35.75 m段内岩芯较不完整,局部见裂隙,较为发育,局部岩芯破碎。孔深35.75~46.25 m段冲洗液漏失量为0.64~1.20 L/(m·s),段内岩芯偶见裂隙及局部破碎情况分析,是受下部采动产生上覆地层弯曲下沉,下沉过程中对软岩地层造成物理性破坏。钻进到46.25 m时,冲洗液全部漏完,孔口不返浆,经过堵漏无效,便顶水继续钻进,直到终孔,孔深46.25~163.75 m段内岩芯不完整,次生裂隙发育,大小不等,均匀分布于段内,段内上部岩芯局部破碎严重,下部岩芯大部分极度破碎。DS2钻孔冲洗液漏失量观测结果如图8所示。

图8 DS2钻孔冲洗液漏失量观测结果Fig.8 Observation results of DS2 drilling flushing fluid leakage

结合孔内水位变化、孔内吸风、掉钻等现象,DS2号钻孔导水裂隙带顶界为孔深46.25 m处,经计算52 306工作面导水断裂带发育高度为137.32 m,裂采比为20.2。由于5-2煤层与2-2煤层层间距156.83 m, 2-2煤层底板破坏深度达20 m,那么5-2煤大采高开采覆岩导水裂隙带与2-2煤层开采底板扰动裂隙导通,形成5-2煤层巷道主要充水通道,由于2-2煤层涌水量较大,建议加强矿井防治水工作。现场实测也验证了物理模拟和数值模拟的正确性。

6 结论

(1)物理模拟和数值模拟研究表明,大柳塔煤矿5-2煤层一次采全高开采时,覆岩破断纵向裂隙贯通层间岩层并连通2-2煤采空区,工作面出现强烈的矿压显现,并加剧了2-2煤采空区围岩结构失稳及地表沉陷。

(2)现场实测表明大柳塔煤矿5-2煤层大采高开采覆岩破坏高度137.32 m,裂采比20.2,连通了2-2煤层底板裂隙,形成5-2煤层巷道主要充水通道。2-2煤采空区积水便成为了5-2煤工作面开采的直接充水水源,构成水害隐患。

(3)对于浅部采空区下部的煤层开采前,应探明下部煤层开采覆岩破坏高度与裂隙演化规律,为制定防治水实施方案提高依据,确保煤矿安全开采。