380t舵叶安装平台精度控制工艺研究及应用

2019-11-13田小雄

陈 风,田小雄

(上海外高桥造船有限公司,上海 200137)

0 引 言

在建造船舶过程中,舵叶安装是一项较大的舾装工程。舵叶的体积和质量均较大,其安装空间受艉部结构的限制,无法使用船坞的大型起重设备安装。若使用传统船体结构上的吊环安装舵叶,不仅安装效率较低,而且安装精度较难控制。技术先进的船厂通常使用液压安装平台等工艺装备来安装舵叶,从而提高安装的效率和精度[1]。

上海外高桥造船有限公司(以下简称“外高桥造船”)新建造的超大型矿砂船(400000t矿砂船)的舵叶重约265t,加上舵杆的质量,远超原有液压安装平台250t的载重能力。虽然国外有350t舵叶安装平台,但从国外进口价格较高,周期较长,不能满足外高桥造船超大型矿砂船建造坞期要求。在此情况下,外高桥造船开始自主研制 380t舵叶安装平台,主要用于完成超大型船舶的舵叶安装工作。该舵叶安装平台的最大顶升能力达380t,可纵向和横向运动,实现舵叶的高效安装。

1 380t舵叶安装平台建造意义

此类超大吨位舵叶安装平台因包含液压结构,故对精度和生产过程控制的要求较高,建造难度较大。市场上能生产此类工作平台的厂商不多,且其交货期不能满足外高桥造船对坞期的要求。因此,完成此类工作平台的自主研发、设计和制造不仅能满足外高桥造船按期出坞的要求,而且有助于开拓市场,拓宽其产品线,并能培养一批液压平台设计、建造方面的人才,为外高桥造船的转型发展奠定良好的技术基础。

2 380t舵叶安装平台建造精度控制难点

380t舵叶安装平台主要由钢结构系统、液压系统和电气系统组成[2]。由于只在钢结构建造过程中涉及精度控制,本文针对舵叶安装平台钢结构建造过程的精度控制难点和控制工艺进行分析。舵叶安装平台钢结构系统主要由支撑腿、主车架和工作架组成(见图1)。

与小型舵叶安装平台相比,380t舵叶安装平台的尺寸更大,钢结构板厚更厚。这就造成整个钢结构焊接作业量较大,焊接变形较大,最终造成精度控制的难度较大。

在实际使用舵叶安装平台时,由于支撑腿需配合液压油缸顶升使用,主车架涉及上面横移轨道的水平度,因此对支撑腿和主车架的精度要求特别高,若支撑腿精度达不到要求,易发生支撑腿与顶升油缸卡死的事故。具体要求为:支撑腿各单块壁板内壁平整度的偏差控制在 1.2mm以内;两两壁板之间垂直度偏差控制在1.2mm以内;主车架水平整体偏差控制在2mm以内;支撑腿相对主车架垂直度的偏差控制在2.5mm以内。因此,整个建造过程中精度控制的难点是支撑腿和主车架的精度控制。

主车架上的工作架主要供施工人员行走和站立,与主车架相比,其精度要求较低,建造难度不大。因此,整个舵叶安装平台的建造精度控制难点可归结为支撑腿建造精度控制和主车架大组精度控制2个。

图1 380t舵叶安装平台钢结构系统

3 精度控制工艺

下面分别针对上述2个舵叶安装平台建造精度控制难点,对相关的精度控制工艺进行介绍。

3.1 支撑腿建造精度控制

支撑腿为箱体结构,尺寸为740mm×740mm×2545mm,壁板板厚为25mm。由于单块壁板的平整度要求为1.2mm,两两壁板之间垂直度的要求为1.2mm,4块壁板上均有装焊作业和钻孔作业,故整个支撑腿结构的精度控制难度非常高。经过多次尝试,总结出最合理的制作工序为:先进行单板切割,随后进行钻孔作业,再进行装焊作业,最后将4块壁板片体拼装成支撑腿箱体(见图2)。

图2 支撑腿箱体制作工序示意

3.1.1 单板切割

单板切割需注意切割变形,同时为防止后续装焊和钻孔变形超出标准的要求,可在下料时加放板厚余量 2~3mm,以便后期通过机加工调整壁板内表面的平整度。切割完成之后,对单板的长、宽、对角线及整体水平度进行测量,使其满足精度要求。

3.1.2 单板机加工钻孔

为方便后续在支撑腿箱体内壁上安装防磨板,通常会在单块壁板上钻很多孔。为防止钻孔造成单块壁板的平整度不良,需采用合理的钻孔工序,即:先在单板调平状态下钻外侧两列孔,再将单板翻身,钻中间一列孔(见图3)。采用该钻孔工序可最大限度地保证单板钻孔之后的整体水平度偏差在标准要求的范围内。

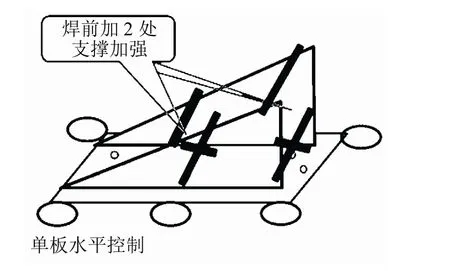

3.1.3 单板装焊作业

单板装焊作业是指在单板上装焊肘板或筋板,尤其是在装焊肘板的情况下,肘板板材较重,无支撑,焊接过程中易发生变形。因此,在定位阶段结构加强非常重要,可采用图4所示的加强支撑确保整个结构的刚性满足要求。在焊接过程中,需注意对焊接电流和焊脚高度的控制,防止焊接量过大造成单板水平度不良。焊接完成之后,注意在单板背面肘板/筋板位置通过火工消除焊接应力。

该工序完成之后,若单板非结构面整体平整度偏差超过标准的要求,可对内壁面进行机加工。这也是在切割下料时加放板厚余量的原因,即为机加工调整平整度留出一定的裕度。

图3 支撑腿箱体单板钻孔示意

图4 支撑腿箱体单板装焊作业示意

3.1.4 支撑腿箱体中组

由于对4块单板两两进行全熔角焊缝双面焊接,熔敷金属多,作业量大,焊接过程中的变形难以控制,必须借助框架加强来保证焊后精度,加强示意见图5。点焊安装该加强结构的好处是可很好地控制支撑腿箱体大组完工精度,弊端是整个箱体成型之后拆除该加强结构比较困难。对此,可在箱体焊接结束之后先拆除中间几档加强结构,只留端部2个加强结构,直到主车架大组安装阶段再将其全部拆除。

建议采用图6所示的支撑腿箱体焊接顺序,可最大限度地减少焊接变形。

3.1.5 支撑腿箱体定位基准线施工

为利于后续支撑腿箱体与主车架横梁框架的大组定位,必须在该阶段进行支撑腿箱体4个壁板上下口十字中心线样冲点施工(见图7)。

图6 支撑腿箱体焊接顺序示意

图7 基准线样冲点施工示意

3.2 主车架建造精度控制

3.2.1 主车架框架平台精度控制

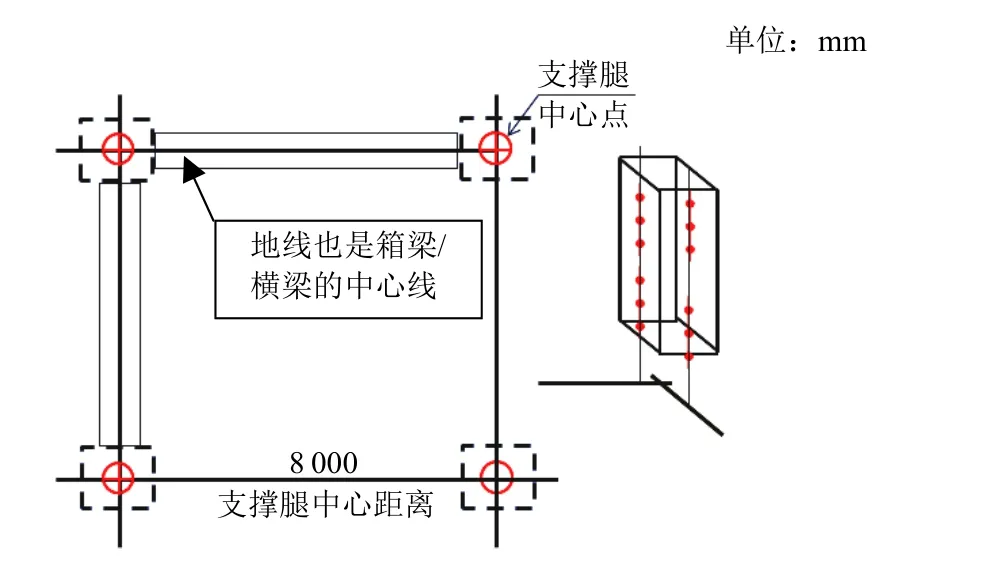

主车架框架平台由箱型横梁和工字梁构成,其板厚较厚,焊接量较大,完工尺寸不易控制。因此,必须采用地线控制技术和专用模板胎架。地线包括结构十字中心线和支撑腿中心线连线(见图8)。模板胎架不仅利于横梁框架的定位和整体水平的控制,而且能有效防止焊接变形和搁置变形。

由于横梁框架平台涉及很多横梁与横梁或工字梁之间的对接焊缝,需注意焊前尺寸反变形的加放。通常情况下,外围框梁中及框梁与横梁之间的每条对接焊缝加放5~6mm的焊接补偿,横梁与内部工字梁之间的每条对接焊缝加放2mm的焊接补偿,以防止焊后整个框架平台的长度和宽度偏小。

3.2.2 支撑腿安装精度控制

在安装主车架支撑腿时,需重点保证支撑腿与横梁框架结构的相对位置和垂直度关系。在安装定位时,严格保证4个支撑腿的定位基准线及中心点与地线重合(见图9)。另外,由于支撑腿对垂直度的要求很高,在定位完成之后增加临时加强防止焊接变形。焊接时按支撑腿基准线挂线锤,随时监控支撑腿的垂直度情况,根据支撑腿的变形情况调整焊接顺序,防止因焊接变形而造成支撑腿垂直度不良。支撑腿焊接完成之后,以下沉平台的水平而为基准对支撑腿的垂直度和中心重合度进行检测,若精度超标,还需进行火工矫正,确保精度合格。

图8 主车架地线施工示意

图9 支撑腿安装精度控制示意

4 结 语

从 380t舵叶安装平台的现场使用效果来看,其建造精度完全满足舵叶安装的要求,验证了其建造精度控制工艺的可行性。该舵叶安装平台的使用发挥了降低劳动强度、提高安装效率、保证安装精度和缩短安装周期的作用。该380t舵叶安装平台的设计建造可为后续设计建造此类高精度装备提供借鉴。