海洋修井机井架应力测试工装设计和应用

2019-11-13张士超

张士超

(中海油安全技术服务有限公司,天津 300450)

0 引 言

由于海上修井作业的强度较大,受作业环境的影响,井架的承载能力在逐年下降,故进行井架承载能力评估尤为重要。《石油钻机和修井机井架底座承载能力检测评定方法及分级规范》(SY/T 6326—2012)[1]颁布实施之后,开展钻修机井架应力测试成为保证井架安全作业的必要手段。应力测试的原理是对井架逐级施加钩载,通过布置在井架杆件上的应变传感器采集应变数据,线性反推出井架在额定钩载作用下的应力值,利用结构校核公式,从强度、刚度和稳定性等方面进行校核[2-4]。在现场进行应力测试的关键步骤是对井架进行加载,在采用井架进行钻修井作业时,可利用井下工具(钻具、油管等)的自重进行加载;当现场停工、井下无工具时,需通过工装进行辅助加载。

吴寒[4]依据某海洋钻机结构的尺寸和应力测试要求设计相应的工装,但其只针对特定结构形式的海洋钻机,通用性不强,且未经实际应用和验证。为研制出通用性较强的新型工装,在充分调研各种海洋修井机的结构特点的基础上,依据现场应力测试工况,利用有限元软件ABAQUS进行工装设计,并制作工装实物在现场试用。

1 测试工装设计

1.1 工作原理

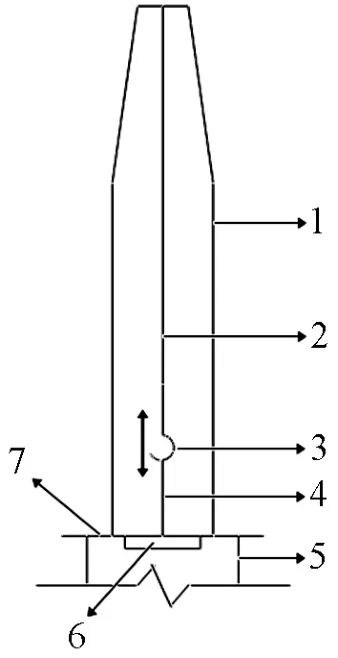

在利用工装加载时,将工装固定在转盘梁下,用索具将其与大钩连接,通过大钩提升加载,从而使井架受压产生压应力,进而进行应变数据采集。工装工作原理示意见图1。

1.2 设计要求

工装设计的最主要参数要满足承载能力的要求。通过调研得知,海上石油平台修井机的型号主要有HXJ90、HXJ112、HXJ135、HXJ158、HXJ180和HXJ225等6种,标准[1]规定测试钩载应不小于设计最大钩载的25%。按照该标准的要求,以井架承载能力最大的HXJ225修井机为例,工装设计的承载能力应大于562.5kN。此外,在进行应力测试时,在不超过井架和底座承载能力的前提下,施加的测试载荷应尽可能大,以便减小数据误差。综合考虑之后要求整套工装设计的承载能力不小于800kN,且留有一定的安全裕度。

1.3 结构设计

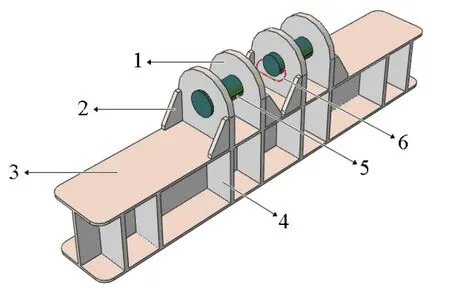

工装主要构件为工字钢,由吊耳、加劲肋、承载轴和止退销等部件焊接组装而成,结构形式简单,自重小,制作方便。工装结构装配示意见图2。

图1 工装工作原理示意

图2 工装结构装配示意

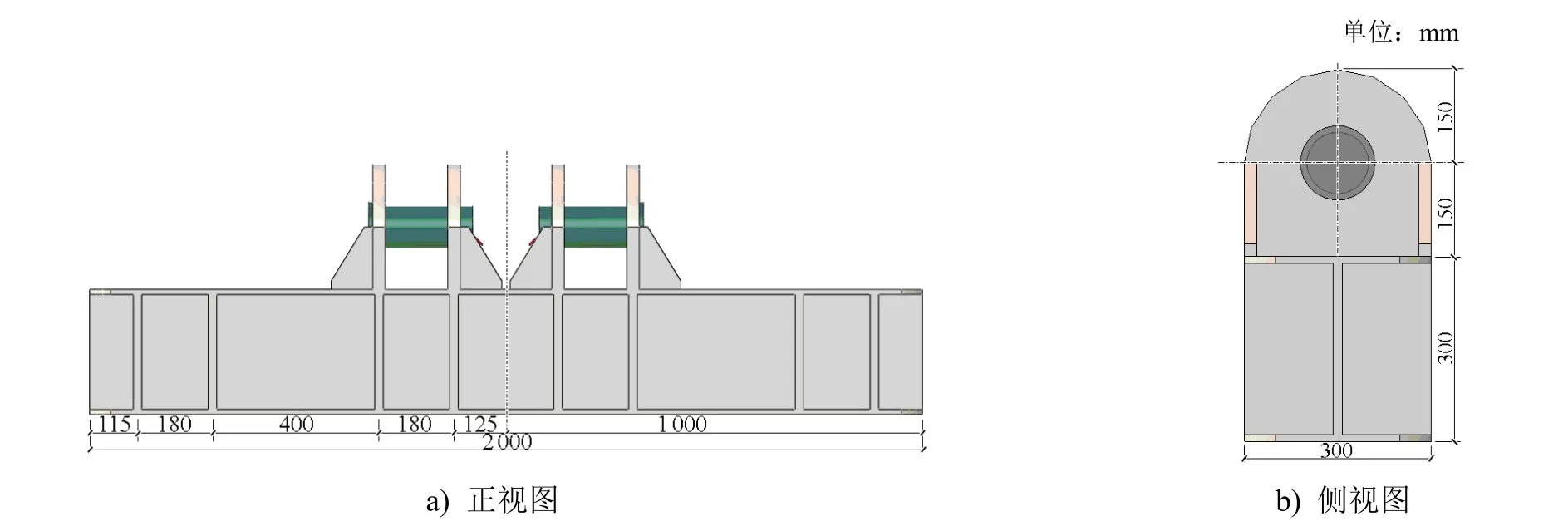

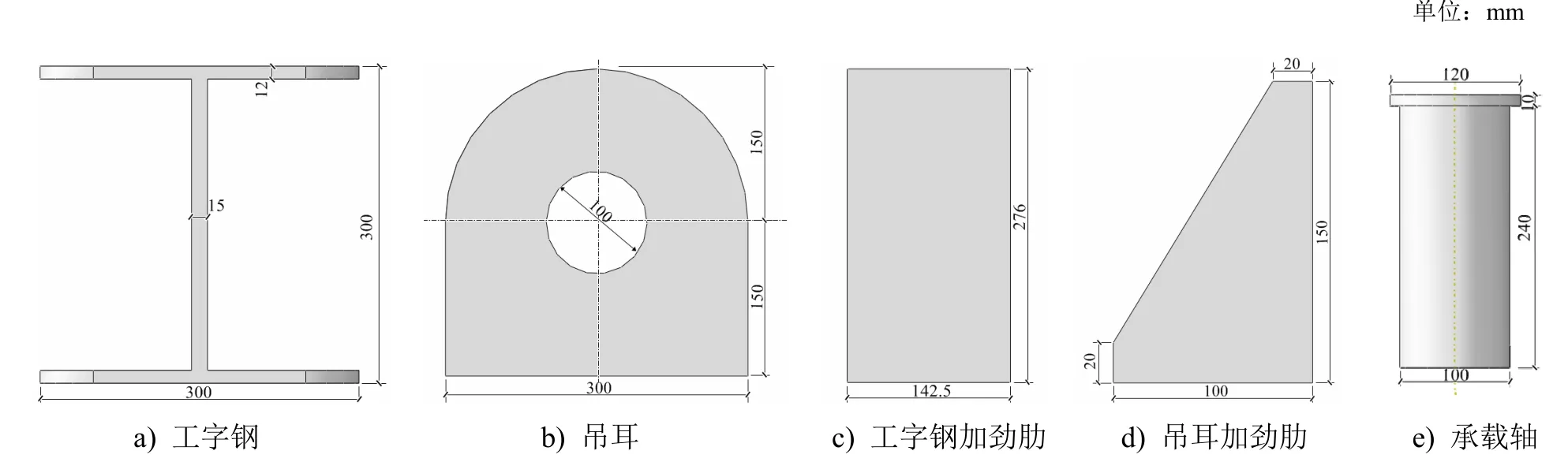

1) 工字钢截面尺寸(H×B×t1×t2)为300mm×300mm×15mm×12mm;由于安放测试工装的转盘梁间距一般在1400~1800mm,因此工装设计长度为2000mm;工字钢边角处切割成圆弧状。

2) 为防止工字钢在受力时发生屈曲变形,要在工字钢承载部位焊接加劲肋板,厚度为20mm。

3) 工字钢顶端有4个吊耳,作为与索具的连接件,吊耳厚度为30mm。

4) 吊耳两端焊接三角形加劲肋,厚度为20mm。

5) 承载轴直径为100mm,长度为250mm。承载轴两端有通孔可安放止退销,防止加载时承载轴滑脱。

工装整体尺寸见图3,工装各部件尺寸见图4。

图3 工装整体尺寸

图4 工装各部件尺寸

1.4 材料选择

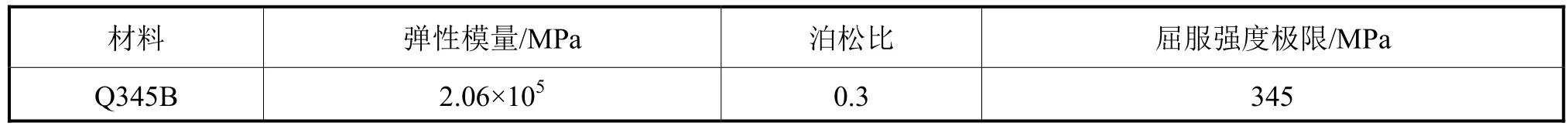

考虑自重、强度和刚度等因素,工装(除承载轴)材料为Q345或16Mn等屈服强度不小于345MPa的同类材料。工装材料力学性能参数见表1。

表1 工装材料力学性能参数

2 有限元分析

为分析工装在加载过程中的受力情况和变形状态,验证工装设计的合理性,采用ABAQUS对工装进行有限元分析[5-8]。承载轴采用高强材质的材料制作而成,这并不是工装分析的重点,在此不予考虑。为更加真实地模拟工装与转盘横梁的接触状态,在建模时同时建立2根转盘横梁模型。

2.1 有限元网格划分

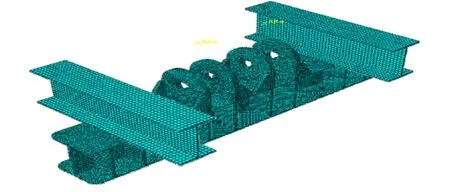

工装网格的大小为10mm,单元类型为C3D8R,共计49128个单元。转盘横梁在模型中起约束作用,不是分析的重点,网格可布置稀疏,网格大小为20mm。工装有限元网格见图5。

图5 工装有限元网格

2.2 边界条件和载荷施加

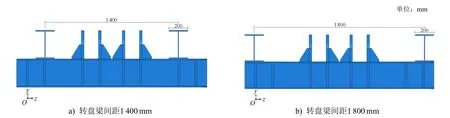

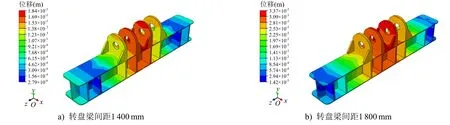

不同修井机的结构形式不同,转盘横梁间距也有差别。为全面考虑工装在不同修井机结构上的适用性,选取2种间距的横梁进行计算分析,转盘梁间距分别为1400mm和1800mm,位置示意见图6。

根据工装受力和约束情况设置边界条件。在转盘横梁两端施加固定约束,在横梁下表面与工字钢上表面建立接触约束。

图6 工装在2种不同间距的转盘横梁上的位置示意

设计要求该工装的承载能力为800kN,而工装有2个吊点且对称布置,故每个吊点承担400kN的载荷。本文创建2个参考点,将其与吊耳圆孔上半部区域建立耦合约束,并对2个参考点施加向上的400kN集中力模拟索具的拉力,完成索具与工装吊耳之间的拉力传递。此外,对工装施加重力载荷。

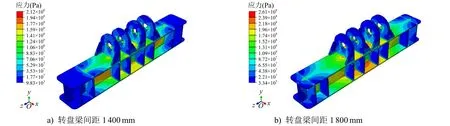

2.3 结果分析

图7为工装在2种工况下的应力云图。当转盘梁间距为1400mm时,工装最大等效应力值为212MPa,位于工字钢上翼缘与腹板交接位置;当转盘梁间距为1800mm时,工装最大等效应力值为261MPa,位于工字钢下翼缘与腹板交接位置。在同等载荷条件下最大应力值和应力分布不同,这是由于边界条件不同造成工装的受力状态不同,进而导致应力的大小和分布不同。此外,工装的吊耳与工字钢上翼缘交接位置和两吊耳之间上下翼缘的受力均较大,但应力值均远小于材料的屈服强度(345MPa),说明工装的强度足够。工字钢翼缘和腹板的应力较大,因为其截面积与加劲肋相比偏小。若需设计承载能力更大的工装,可相应增大工字钢的横截面积。

图7 工装在2种工况下的应力云图

图8为工装总体变形云图。工装最大变形位移分别为1.84mm和3.37mm,均发生在工装中间两吊耳处主吊耳右侧的主梁上。变形值均较小,说明工装的刚度满足要求。

图8 工装总体变形云图

3 应用实例

某海洋修井机井架为直立无绷绳伸缩式K型井架,高33m,设计最大钩载1580kN,至今已投入使用超

过10年。由于在最近一次年检时发现修井机井架上体某横梁有局部变形,怀疑其对井架承载能力有影响,故需通过井架应力测试来计算目前井架实际的承载能力。

3.1 工装加工制作

按照设计要求加工制作井架应力测试用的加载工装,同时配备2根单肢φ70mm×4500mm尺寸的配套索具。在使用工装和配套索具之前对其进行无损探伤,确定表面和内部无缺陷。

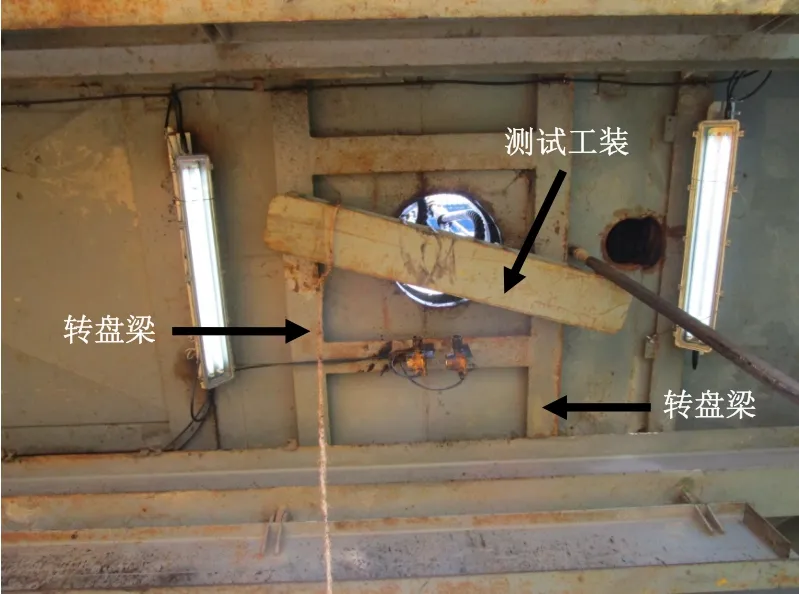

3.2 工装安放

安放工装时需将转盘补芯取出,将工装放置在预定位置处(转盘底部)。为保证加载时转盘梁能满足承载力要求,要在现场作业之前根据转盘梁设计资料和现场结构现状进行核实,在满足空间尺寸和强度要求的条件下将工装安放在主承载梁上。工装安放方式见图9。

3.3 井架加载测试

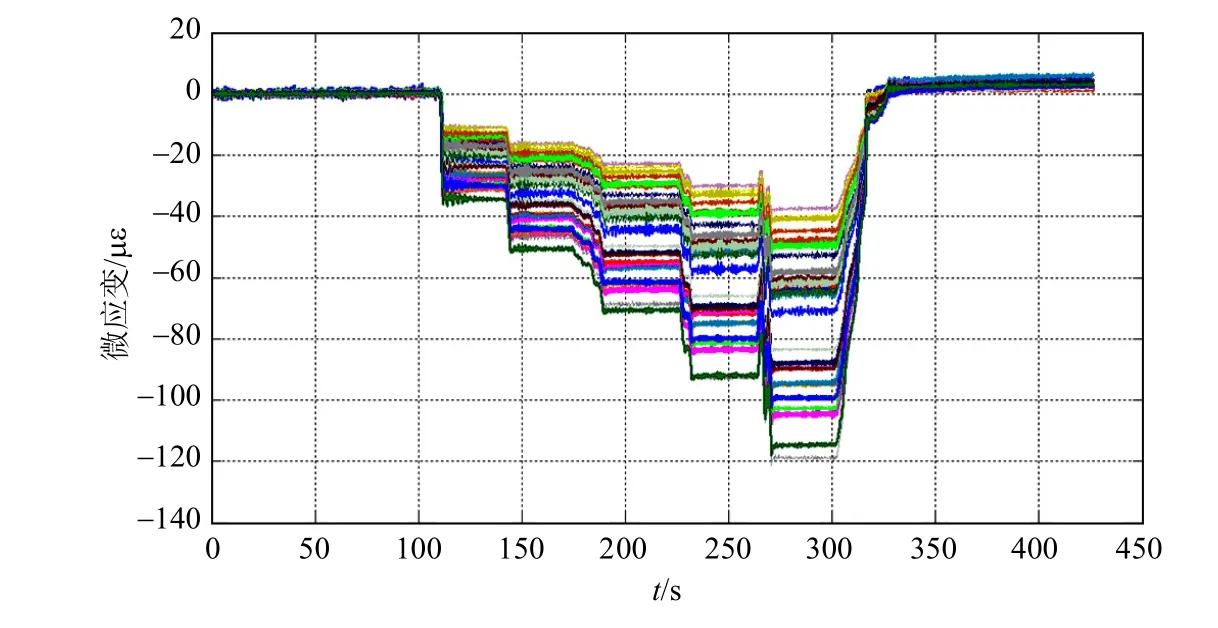

在进行加载测试之前,按要求在井架规定部位布置应变传感器,仪器初始化调零,每个载荷静止30s以便记录数据。在加载时,逐级提升载荷值,为保证数据的准确性,重复测试5次,每次测试不少于3个载荷值;同时,利用大钩上提放置在底座转盘主梁处的加载工装,通过指重表直接读取施加的载荷值。根据某次加载采集数据得到的应变曲线见图10。

图9 工装安放方式

图10 应变曲线

在重复多次加载过程中,工装未产生明显的变形和异常声响,测试施加最大钩载达到580kN,工装满足加载要求。

4 结 语

1) 根据标准要求和调研情况设计了通用的海洋修井机井架应力测试工装,结构形式简单,制作方便;

2) 对设计的工装进行了有限元分析,结果表明该工装满足不同空间尺寸下的强度和变形要求;

3) 对工装进行现场应用,结果表明工装整体受力稳定,操作方便,适用性强,可大幅度提高海洋修井机井架应力测试工作的效率。