一次灰吹、一次造渣方法测定氰化金泥中金、银含量的试验研究

2019-11-12刘旭坤朱宗波卞小冬王明双

刘旭坤, 朱宗波, 李 春, 卞小冬, 王明双

(山东黄金冶炼有限公司, 山东 莱州 261441)

黄金行业选矿过程中产生中间产物——金泥[1],需要测定其中的金、银含量[2-3],由于不同工艺产生的金泥产物中的各种杂质元素复杂多变,测定方法还没有形成固定的国家或行业标准。

目前常规的检测方法一般采用二次造渣法(火试金重量法)和直接灰吹法测定金泥中金、银的含量[4-7]。二次造渣法利用二次造渣测定金泥中金、银含量[8-9],方法分析流程长、检测成本高、劳动强度大,并且在长时间的操作中容易造成贵金属的损失,影响分析结果的准确性;直接灰吹法利用铅对贵金属的富集作用,经过一次灰吹测定金泥中金、银含量[10-11],方法操作简单、劳动强度小,但是一次灰吹后灰皿中残余的贵金属没能得到很好地再次回收,容易造成测定结果偏低。

本研究采取了上述两种方法的有利之处,对金泥中的金、银分析采取了一次灰吹、一次造渣相结合的方法,将两种方法结合到一起,既减轻了分析过程中的劳动强度、缩短了分析时间,又提高了分析结果的准确度,弥补了上述两种方法的不足之处。本研究方法在金泥中金、银测定的实际应用过程中得到了极好的效果。

1 实验部分

1.1 实验方法

将试样用铅箔包裹,在高温下熔铅与空气中的氧接触变成氧化铅。由于表面张力不同,氧化铅能被灰皿表面润湿而吸收;熔铅的内聚力大,不被灰皿吸收;金、银不被氧化,呈合粒状留在灰皿之中。试样中的杂质在灰吹过程中被氧化,也被吸收到灰皿中而除去。将吸收有金属的灰皿破碎成粉末,放入配好料的坩埚中进行造渣,捕集残余的贵金属;两次操作得到的两个金银合粒,根据金泥预测的金、银比,补加一定量的银,使金、银比达到1:3,用铅皮包裹,在灰皿中进行灰吹,然后再将金银合粒用硝酸分金,计算金银含量。

1.2 主要试剂及设备

箱式高温炉:最高温度1 350 ℃。

精密天平:可读性0.001 mg。

天平:可读性0.000 1 g。

铅箔:用纯铅(质量分数不小于99.99% ),0.2 mm薄片。

纯银粉:质量分数≥99.99%。

灰皿:镁砂灰皿,口径40 mm,内径30 mm,高30 mm,深度17 mm。

坩埚:黏土坩埚,上口径95 mm,底径55 mm,高130 mm。

瓷坩埚,上口径43 mm,底径25 mm,高43 mm。

碳酸钠:分析纯。

硼砂:分析纯。

玻璃粉:粒度100目。

面粉:可溶性淀粉,分析纯。

硝酸:分析纯(1+7),(1+1)。

乙酸:分析纯(1+3)。

1.3 实验步骤

1.3.1 品位预测

分别称取约200 mg金泥样品两份,分别编号1、2,重量分别为m、n;1号样品直接用10 g铅箔包裹,2号样品加入一定量的高纯银粉后用10 g铅箔包裹;将灰皿放入950 ℃箱式高温炉内预热30 min,将上述两份样品放入灰皿中,熔融,灰吹,得到金银合粒1、2;将1号合粒用冰醋酸煮沸清洗,烘干,称重得合粒重m1;将2号合粒碾片,分金,得金含量m2;根据m1、m2计算出金泥中金、银的预测品位;金、银预测品位计算公式见式(1)、式(2)。

(1)

(2)

1.3.2 称样

根据金泥中金的预测品位,称取金泥样品的重量m3,使样品中金含量约200 mg左右,用20 g铅箔包裹。

1.3.3 灰吹

将样品放入在950 ℃箱式高温炉内预热30 min的灰皿中熔融、灰吹,得到金银合粒,编号3。

1.3.4 造渣

将灰吹后的灰皿用研磨机粉碎,将灰皿粉末全部转移到已配好料的火试金坩埚中,进行火试金操作;得到金银小合粒,编号4。

1.3.5 合粒称重

将金、银合粒3、4用冰醋酸煮沸清洗,烘干,称重得m4。

1.3.6 灰吹、分金

根据金泥预测金、银品位,加入一定量的高纯银粉,使金、银比例为1∶3,用10 g铅皮包裹,放入在950 ℃箱式高温炉内预热30 min的灰皿中熔融、灰吹,得到金银合粒,编号5;将5号合粒锤片、碾片、卷成小卷,分别在(1+7)硝酸溶液和(1+1)硝酸溶液中分金,各30 min,得金卷,置于瓷坩埚中,编号6;用蒸馏水清洗金卷3次,将瓷坩埚置于电热板上烘干,在750 ℃的箱式高温炉内退火2~3 min,取出冷却,称重得金卷重量m5。

1.3.7 计算金、银含量

根据m3、m4、m5,分别计算出金泥中金、银的准确含量。金泥中金、银含量计算公式见式(3)、式(4)。

(3)

(4)

2 结果与讨论

本公司生产的金泥中金、银成分见表1(二次造渣法(火试金重量方法)测得的结果)。

表1 金泥的成分 %

2.1 第一次灰吹过程中铅的用量对金泥中金、银回收率的影响

以含金量200 mg为标准,准确称取公司金泥样品496.90 mg,6份,分别用5 g、10 g、15 g、20 g、25 g、30 g铅箔包裹,于950 ℃下进行灰吹,计算金、银回收率,结果见表2。

表2 第一次灰吹过程中铅箔用量对金泥中金、银回收率影响

从表2中可以看出,在铅箔用量为20 g时,金、银的回收率最高,达到了99.23%,故一次灰吹时选用20 g的铅箔用量。

2.2 称样重量对金泥中金、银回收率的影响

对氰化金泥样品分别按照含金量100 mg、200 mg、300 mg、400 mg为标准,准确称取试样四份,包裹铅箔20 g于950 ℃下进行灰吹,计算金、银回收率,测定结果见表3。

表3 称样重量对金泥中金、银回收率影响

从实际情况来看:当含金量为100 mg时,由于样品称样量过少,导致在灰吹过程中银的损失大,致使回收率达不到99%;当称样量为300 mg、400 mg时,由于样品称样量过多,样品中的杂质含量增大,在包裹20 g铅箔的情况下,致使杂质灰吹不干净,铅扣上附着杂质,直接影响了灰吹的金、银回收率无法计算;如果增加铅箔用量,灰皿内容量不足以承载,会导致铅箔熔融后溢出。综上所述,选择含金为200 mg作为样品的称样标准。

2.3 灰吹温度对金泥中金、银回收率的影响

对氰化金泥样品按照含金量200 mg为标准,准确称取5份,包裹铅箔20 g,分别在930 ℃、940 ℃、950 ℃、960 ℃、970 ℃进行灰吹操作,计算在不同的灰吹温度下金、银的回收率,结果见表4。

从表4可以看出:在950 ℃时,金、银的回收率最高;当温度小于950 ℃时,金、银回收率随着温度升高而增大,但是灰吹速度较慢;当温度大于950 ℃时,由于铅箔熔化、及氧化速度过快,造成了样品中银损失较大,并且不容易将杂质灰吹干净。综上所述,故选择灰吹温度为950 ℃。

表4 灰吹温度对金泥中金、银回收率影响

2.4 一次灰吹、一次造渣法与二次造渣方法比对

准确称取含金200 mg的金泥样品一份,按照上文1.3操作步骤进行操作,计算样品中金、银含量,并与表1中目前金泥中金、银分析所常用的二次造渣地方法所测定的结果进行对比,研究金、银回收率,具体结果见表5。

表5 一次灰吹、一次造渣法与二次造渣方法间回收率比对

从表5可以看出,本方法能够有效地实现对公司金泥样品的分析化验工作,并且可以减少二次造渣过程中的金、银回收率上的损失,提高金、银回收率,保证了分析方法的准确性。

2.5 方法精密度

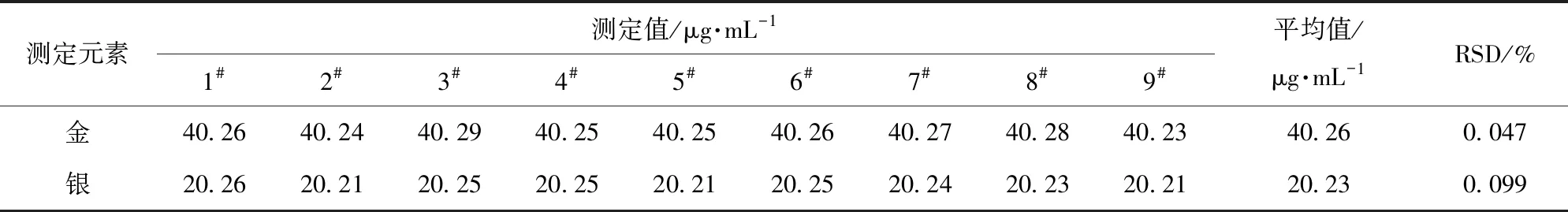

分别采用上述两种方法平行测定金泥样品9次,测定金、银的平均值并计算方法的精密度(RSD相对标准偏差)。一次灰吹、一次造渣方法精密度结果见表6,二次造渣法(火试金重量法)精密度结果见表7。

表6 金泥样品金、银含量测定值的精密度

由表6、表7可以看出,两种方法的精密度等级相同,故一次灰吹、一次造渣法代替二次造渣法(火试金重量法)可行。

表7 金泥样品金、银含量测定值的精密度

3 结论

本方法采用一次灰吹、一次造渣的方式改变了原来工作程序繁冗的二次造渣的分析方法,对公司金泥样品的分析化验工作进行了研究,通过两种方法结果之间的比对,以及本方法的精密度试验,得出以下结论。

1)本方法中一次灰吹的参数条件:称样重量含金为200 mg,铅箔用量为20 g,灰吹温度为950 ℃。

2)相对于二次造渣法,本方法在分析过程中的金、银的回收率分别高0.03%、0.06%,精密度与二次造渣法同等级,且大大简化了操作流程,降低了检测成本,值得推广。