金粉快速除杂工艺改进的生产实践

2019-11-12陈海军张新生高冬生

刘 超, 陈海军, 张新生, 高冬生

(河南豫光金铅集团, 河南 济源 454650)

0 引言

黄金的纯度越高其价值就越高,随着近代黄金工业化生产技术的不断进步,已涌现出越来越多的黄金精炼新工艺,在进行深度提纯之前需要对粗金物料中含量很高的Fe、Ag、Bi杂质进行去除,目前对粗金物料中Fe、Ag、Bi等杂质主要通过长时间熬煮去除,效率较低,除杂率也不高,影响了金锭的品质。

河南某企业以生产黄金、白银为主,该企业工艺技术先进、产品质量稳定,在金银冶炼行业中具有较高的知名度,火法段采用企业自主研发的铅阳极泥金、银底吹冶炼工艺,自动化程度高、工艺指标优良、冶炼环境好、生产效率高[1-2],其主要产品为黄金、白银。主产品金、银锭产品分别执行GB/T 4134—2003《金锭》、GB/T 4135—2002《银》,其产品主元素品位分别稳定在99.994%、99.995%以上。

本文主要介绍该公司的金粉熬煮除杂工艺的改进情况。

1 改进前生产状况及问题分析

1.1 金粉的制备方法

该企业金粉主要采用氯化分金、金萃取-还原的方法,工艺流程见图1。

图1 金锭生产工艺流程

1.2 生产设备

生产设备明细表见表1。

表1 设备明细表

1.3 金粉熬煮除杂技术参数

金粉熬煮除杂技术参数见表2。

表2 金粉熬煮除杂技术参数汇总表

1.4 工艺原理

采用金萃取- 还原工艺得到的粗金中含有Fe、Ag、Bi杂质,在熔融状态下加入氧化剂和造渣剂后,使Fe、Ag、Bi杂质形成烟灰和浮渣除去,从而提高金的品位,其原理如下所述。

在粗金物料完全熔化后,当金熔体温度达到1 200~1 400 ℃时,在金熔体表面分批加入氧化剂和造渣剂,增加粗金物料在坩埚熬煮除杂过程中的氧化性气氛,使除金以外的金属与氧发生反应,生成氧化物或以烟灰的形式挥发,或与造渣剂结合形成浮渣与金分离。在这个过程中,金熔体中的Fe、Ag、Bi杂质容易被除去,氧化造渣过程中的主要化学反应见式(1)~(11)。

(1)

(2)

(3)

(4)

(5)

2KNO3≜ 2KNO2+ O2↑

(6)

4KNO3≜2K2O+4NO↑ +3O2↑

(7)

2KClO3≜2KCl+3O2↑

(8)

Na2CO3≜Na2O+CO2↑

(9)

(10)

(11)

1.5 存在问题

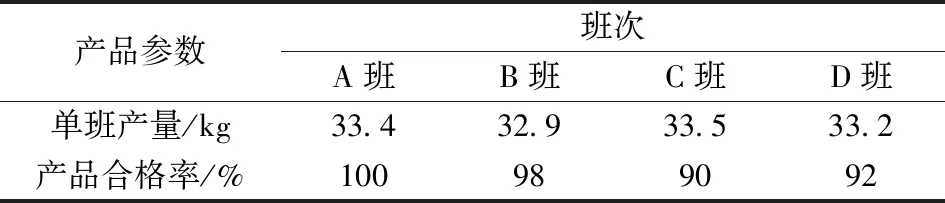

由于各班组所产金锭合格率差别较大,公司对金锭生产情况进行了统计,详见表3。

表3 金粉熬煮除杂技术参数汇总表

注:统计周期2014年5月~2015年5月;目前生产金粉的金萃取- 还原工序只有1个班组。

由表3可知:金一级品率达不到100%,时常有不合格现象产生;班组之间熬煮除杂技术差异较大,其中有1个班组近一年没有一批不合格情况发生,2个班组不合格率较大只有90%左右。

1.6 现状调研

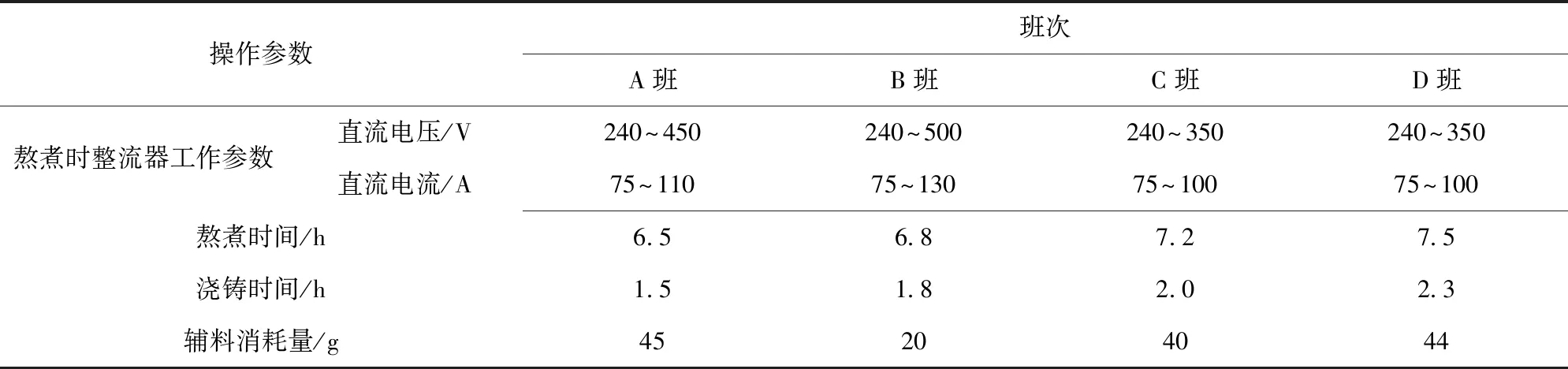

为了摸清差异原因,分厂技术人员对四个班组进行跟班调查,其熬煮和浇铸的具体参数见表4。

表4 各班组操作方式比对表

由表4和现场调研知:各班组之间主要操作差异在于电压、电流控制和辅料消耗量。产品合格率高的A、B两班特点是:A班熬煮时辅料加入量较大;B班在熬煮的过程中部分时间段电压控制较高,炉内熔体成剧烈翻滚状态;A班组熬煮时间明显比其余三班的熬煮时间短,且合格率也较高;A班在熬煮后对金样判断上明显技高一筹,虽然A班所产金锭的内在品质并不是所有班组中最好的,但是A班铸金锭的内在成分均达到1#锭的要求,且内在成分波动较小。

1.7 原因分析

针对以上的调研情况,技术人员进行了技术分析,其原因总结如下所述。

1)熬煮金粉前期温度不可过高,让金熔体进行跑烟作业,待跑烟结束后,提升炉温进行造渣,根据浮渣数量,决定投入辅料量。如果跑烟作业结束后,金熔体液面基本没有浮渣,不要加入辅料造渣,这时如果加入辅料,会导致金熔体内浮渣过多,增加捞渣难度,反而使熬煮时间延长。

2)辅料的加入方式和加入量有一定的技巧。辅料加入要遵循少量多次的原则,一次不可过多,过多不仅造成辅料的浪费,而且腐蚀坩埚内壁,降低坩埚寿命。同时,最重要的一点是造成金熔体表面浮渣量增大,增加捞渣难度。

3)在熬煮过程中,间歇性的提高炉温,使炉内熔体翻滚,可有利于熔体内部杂质快速移至熔体表面参与氧化造渣,从而加速熬煮除杂速度。同时,在炉内熔体翻滚过程中,熔体的表面积加大,液面的氧化更加剧烈。

通过查阅技术资料发现:黄金,纯金块具有金黄色光泽。粉末状的金,随着颗粒的变小其颜色变深变暗。当金中含有杂质时,随着杂质的种类和含量,其颜色深浅各异。金的颜色还与金块厚度与金粒聚集状态有关[3]。

为此,通过论证得出建立金样收缩面颜色与金中银、铁含量的关系,可快速判断金样是否达到合格要求,具有一定的可操作性。

2 技术改进

针对以上问题,该厂技术人员制订了详细的解决方案,具体措施如下所述。

1)细化辅料加入方式、加入量。在熬煮过程中,加入的氧化剂为硝酸钾(或硝酸钠、氯酸钾),加入的造渣剂为碳酸钠。硝酸钾(或硝酸钠、氯酸钾)消耗量为粗金物料0%~0.01%,碳酸钠根据浮渣情况适量加入。

2)加强金熔体熬煮时的对流速度。金熔体在高温正常熬煮的过程中,每隔0.5~1 h应将金熔体的热原能量提高至原来的1.5~2倍,使金熔体剧烈搅动;金熔体内外部的物质交换更加的频繁,熔体内部的Fe、Ag、Bi杂质也更频繁的暴露在熔体表面,在高温的作用下与空气的氧气或与氧化剂接触而被氧化,生成氧化物或以烟灰的形式挥发,或与造渣剂结合形成浮渣与金分离。

3)选用适当的捞渣工具。在高温熬煮的过程中,当金熔体表面有较多浮渣时,用专用捞渣工具进行捞渣,氧化渣因遇冷凝固在专用捞渣工具上被带出坩埚。

4)通过观察金样收缩面颜色来判断金中银、铁含量是否达标,当金样收缩面大面积颜色发红时,铁含量超标,发红面积小于20%时,铁含量达标;当颜色发白时,银含量超标,需要继续熬煮,该厂银含量超标情况较少。

3 效果检验

在进行了以上技术改进后,技术人员统计了四个班组近一年生产情况,见表5。

由表5可知:经过技术改进后,基本消除了班组之间的技术差异,同时大幅提高了金粉熬煮除渣效率,降低了物料消耗,提高了合格率。

表5 各班组操作方式比对表

注:统计周期2015年6月~2016年5月。

4 结论

1) 在金粉熬煮除杂前期,炉温不可过高。待跑烟结束后,可提高炉温造渣,并根据浮渣数量确定辅料加入数量,辅料硝酸钾加入量约为0%~0.01%,碳酸钠按比例加入。

2) 在熬煮造渣阶段,每0.5~1 h提升电压1次,使单位时间内提供热量增加,起到强化搅拌的目的。

3) 造渣结束,用玻璃棒将金熔体表面的浮渣捞除干净,造渣要反复进行。

4) 熬煮除杂后期要勤观察金样收缩面颜色,从而判断金锭是否合格。

5) 改进后个别班组熬煮时间缩短0.5 h,各班组金锭合格率均提高到98%以上。