设置尾水连通管的抽水蓄能电站引水发电系统小波动稳定分析

2019-11-11杨秀维俞晓东

杨秀维,俞晓东,张 磊,张 健

(河海大学 水利水电学院,江苏 南京 210098)

1 研究背景

抽水蓄能电站是目前电力系统中广泛应用于大规模储能的手段,对于电网的安全和稳定具有重要的作用。随着风电、光伏发电等间歇性能源的增加,抽水蓄能电站的过渡过程工况也随之增加。过渡过程中,引水发电系统水-机-电-结构互相耦合作用,机组转速、水道压力等波动,如果控制不当,会对抽水蓄能电站的安全造成严重威胁。

抽水蓄能电站多采用一洞多机的输水系统布置型式,且由于可逆式机组具有倒“S”特性[1],在发生相继甩负荷工况时尾水管进口最小压力降低,一旦压力低于汽化压力,发生液柱分离进而产生液柱弥合现象,则会导致抬机事故。目前针对尾水管进口最小压力的研究较多,从输水系统布置型式角度提高相继甩负荷工况下尾水管进口最小压力的方法主要有增大尾水主洞洞径[2-3]、将下游岔管位置向上游移动[3]、改变机组位置[4]、增大尾水调压室断面积以及在同一水力单元尾水管末端增设尾水连通管[5]等方案。其中增设尾水连通管方案用于平衡相继甩负荷工况下先甩机组与后甩机组尾水管进口压力,可有效提高后甩机组尾水管进口最小压力。然而,无论是改变输水系统洞径、长度或是改变上下游岔管位置均相当于直接或者间接的改变输水系统水流惯性时间常数,目前关于输水系统水流惯性时间常数[6-8]及调压室断面积[9-11]的小波动稳定性研究较多,而关于在尾水管末端增设尾水连通管的小波动稳定性研究较少,设置尾水连通管后,是否会影响系统的小波动稳定还不清楚。

本文基于刚性水体模型,考虑水泵水轮机及PID调速器特性,推导了该类带有尾水连通管的抽水蓄能电站小波动稳定性分析状态方程。通过与基于弹性水体模型的过渡过程计算结果进行对比,以验证状态方程推导的正确性。通过比较设置尾水连通管与不设尾水连通管的小波动稳定性结果,给出其对抽水蓄能电站小波动稳定域及系统各状态变量波动过程的影响,并研究了尾水连通管管径、设置位置对于小波动过渡过程的影响,结论可为类似抽水蓄能电站的设计运行提供参考。

2 研究对象

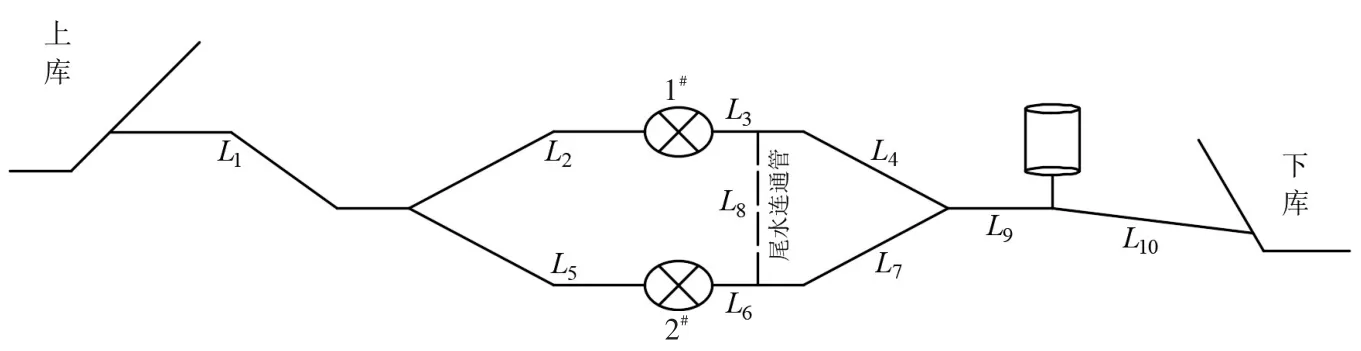

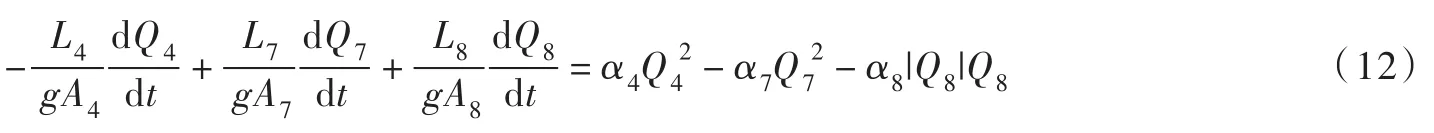

某抽水蓄能电站采用一洞两机的输水系统布置,其系统布置简图见图1所示。水轮机额定水头545 m,额定流量74.06 m3/s,额定转速428.6 r/min,额定功率357.14 MW,转动惯量7257 t·m2,转轮直径4.7 m。尾水调压井断面积57 m2,其余水道系统参数见表1所示。

图1 某抽水蓄能电站系统布置简图

表1 水道系统当量化参数

3 刚性模型下的系统状态方程推导

3.1 PID调速器方程

式中:bp、bt、Td、Tn分别为调速器的永态转差系数、暂态转差系数、缓冲时间常数、微分时间常数;为转速偏差相对值,n为机组转速;为导叶开度偏差相对值,τ为导叶开度;下标0代表稳定工况值。

3.2 机组运动方程

式中:Ta为机组惯性时间常数;sp为机组自调节系数;为机组负荷偏差相对值;X为机组负荷;为机组引用流量偏差相对值,对于1#机组来说qt=q2,对于2#机组来说qt=q5;s8、s9、s10为反映机组水轮机特性的参数,通过水泵水轮机模型综合特性曲线及稳定工况时的机组单位转速、单位流量、单位力矩与开度求得[12]。

3.3 调压室连续性方程

式中:Fu为调压室断面面积;Z为调压室水位;Qi为对应于图1中各管段的流量。

对于忽略管壁及水体弹性的刚性模型,根据流量连续性原理对式(3)作等效代换,并在稳定工况点线性化可得:

式中,ΔZ=Z-Z0为调压室水位变化量;为对应管段流量偏差相对值。

3.4 输水系统动力方程

3.4.1 尾水隧洞动力方程

式中:Li、Qi、Ai、αi分别为管道长度、断面积、流量、水头损失系数(以hf=αQ2计);下标数字代表图1中对应管道序号,对于尾水隧洞段有i=10;Hd为下游水位高程。

对式(5)在稳定工况点处作线性化处理得:

3.4.2 压力管道动力方程 分别列出经过1#机组管道及2#机组管道的动力方程为:

其中:Hu为上游水位;hi(i=1,2)为对应机组编号下的水轮机工作水头。

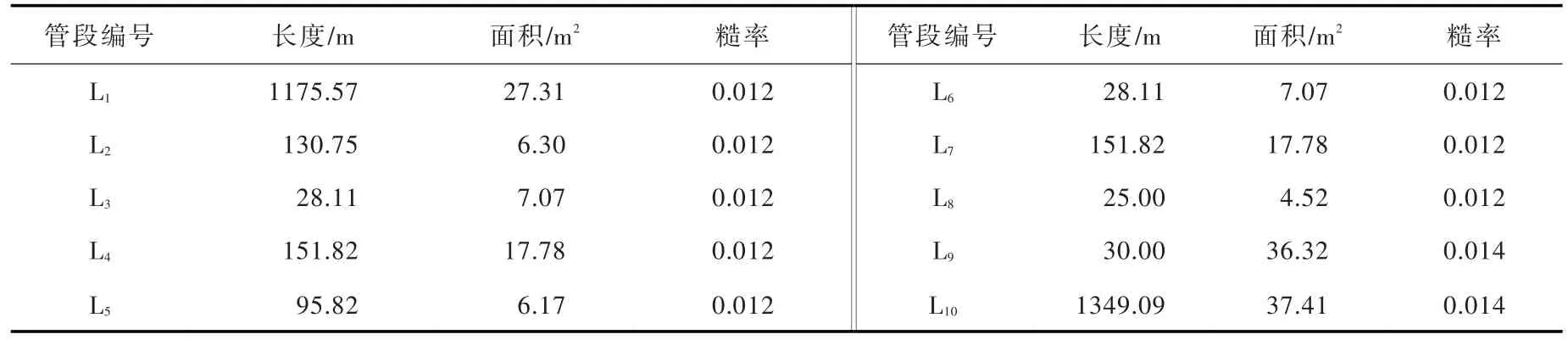

根据流量连续性原理作等效替换及线性化处理后可得:

其中:尾水连通管内流量以由1#流至2#为正方向,为水轮机工作水头偏差相对值,由文献[13]可知ξi的计算公式为:

式中:s5、s6、s7为反映水轮机特性的参数,通过水泵水轮机模型综合特性曲线及稳定工况时的机组单位转速、单位流量、单位力矩与开度求得[12]。

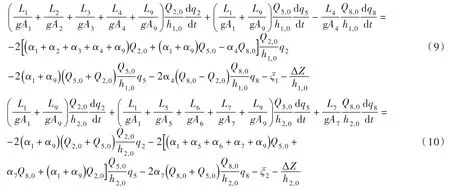

3.7 尾水连通管动力方程分别列出经过L4、L7及L8管段的动力方程可整理得尾水连通管动力方程为:

式(12)在稳定工况点进行线性化处理得:

由式(1)、式(2)、式(4)、式(6)、式(9)、式(10)、式(13)共9个方程可得出φ1、φ2、μ1、μ2、q2、q5、q8、q10、ΔZ共9个状态变量的九阶状态矩阵,其中方程(1)(2)可分别应用于1#机组及2#机组,当状态矩阵所有特征值实部全部小于0时即说明系统小波动是稳定的。

4 系统小波动稳定性分析

在复杂高阶水电站小波动稳定性分析中,通常可调用标准程序求解状态矩阵特征值,通过判断所有特征值实部是否全部小于0确定系统小波动稳定性[12,14]。同时对于控制机组导叶开度的调速器参数是可变的,在小波动稳定性分析中由于永态转差系数bp及微分时间常数Tn相较于其他调速器参数对于系统小波动稳定性的影响较小,通常采用暂态转差系数bt及缓冲时间常数Td双参数坐标下的稳定域来描述系统小波动稳定性。

本文采用MATLAB语言计算刚性模型下带有尾水连通管的抽水蓄能电站小波动稳定性,通过调用MATLAB求解特征值的标准函数,利用遍历法计算不同bt、Td组合下的状态矩阵特征值是否全部小于0来确定系统小波动稳定域,同时利用Simulink中State-Space状态空间模块求解特定调速器参数下的机组转速、调压室水位等在小负荷扰动下的波动过程。

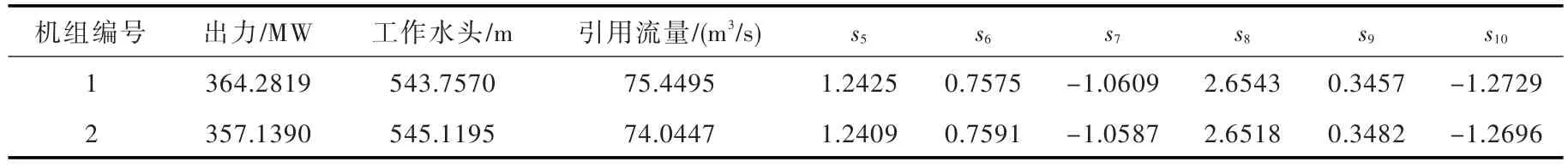

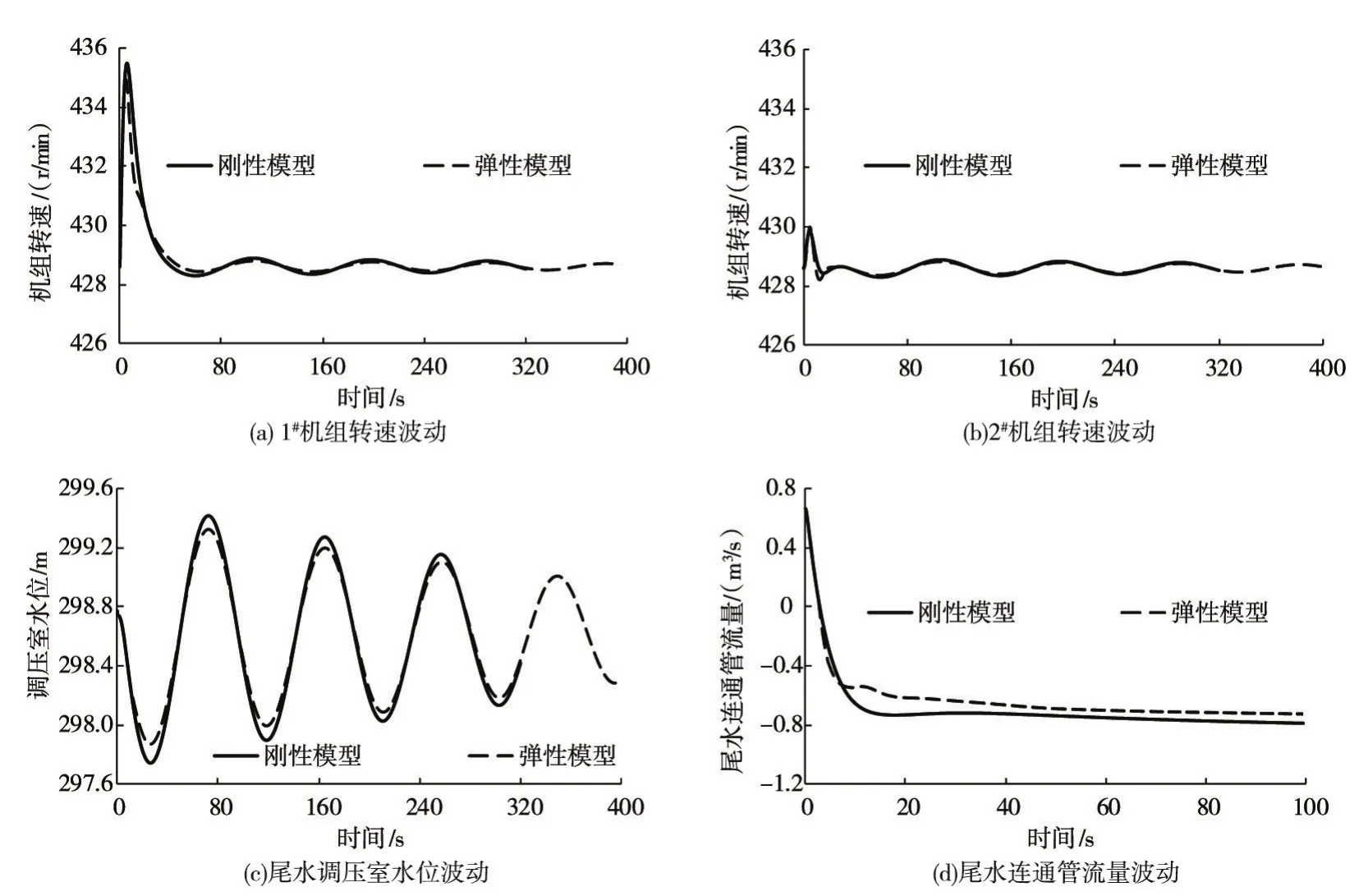

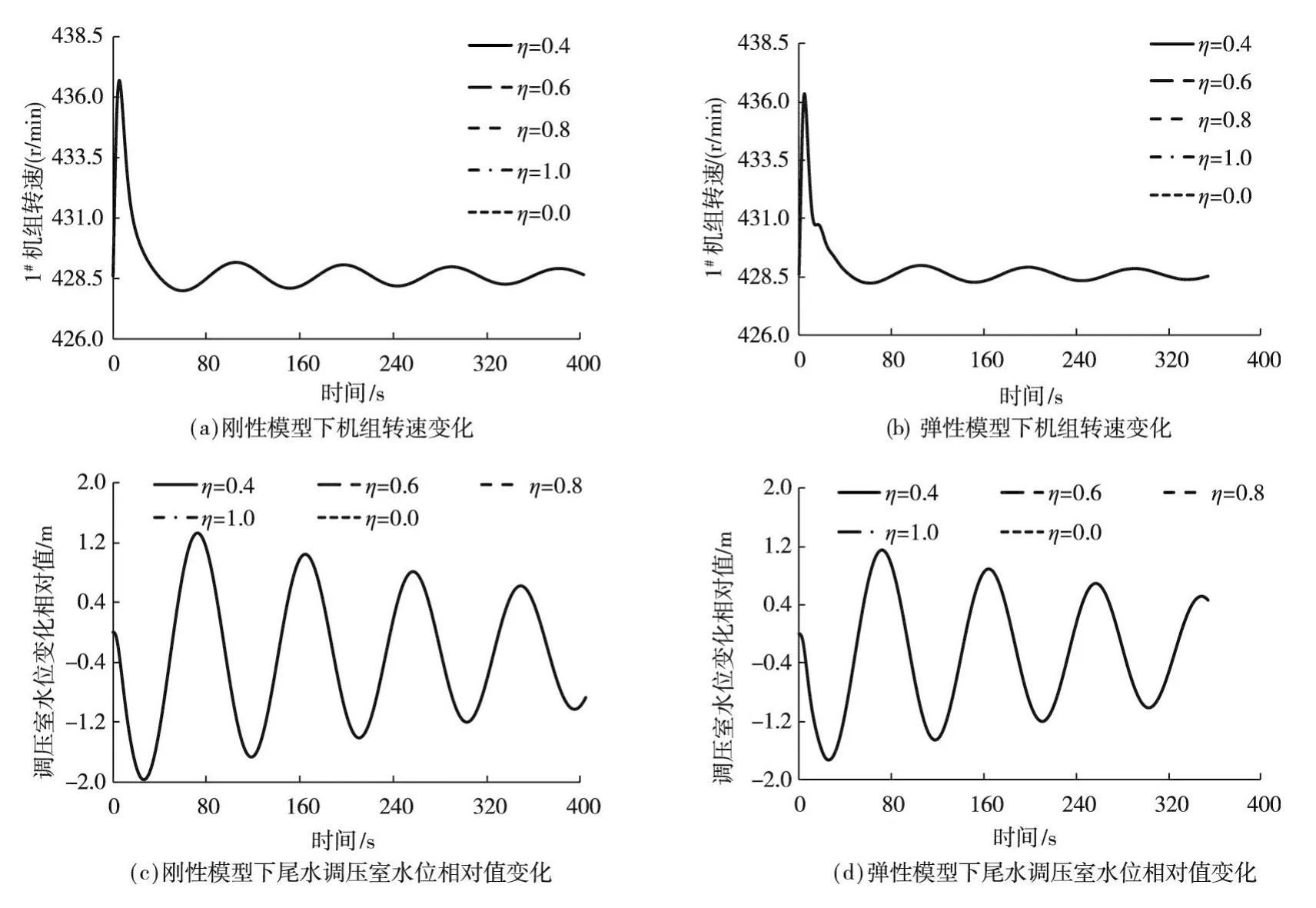

为验证本文所推导的刚性模型的正确性,同时采用基于状态空间法的刚性模型与基于特征线法的弹性模型[15-16]计算系统的小波动过渡过程。由于本电站尾水接近对称布置,因而两台机组负荷扰动一致的情况下,尾水连通管几乎不起作用,因而为对比分析设置尾水连通管后的系统小扰动动态过程,采用的计算工况为:1#机组负荷扰动为5%,2#机组负荷扰动0。通过稳态工况计算程序得出初始工况下机组参数见表2所示,取调速器参数bp、Tn、bt、Td分别为0,1.0,0.5,7.0,计算结果见图2所示。

表2 初始工况下的机组参数

由图2可以看出,两种模型的计算结果基本一致,说明本文刚性模型状态方程推导的正确性。两种模型略有差别的原因是刚性模型由于在初始工况点处线性化,忽略了调压室阻抗、机组运行工况点变化等非线性项,导致刚性模型中调压室水位等状态变量波动略大于弹性模型,产生一定的误差,但整体上两种模型计算结果基本保持一致。图2(a)(b)中,由于机组采用孤网运行模式,1#机组发生5%负荷扰动后,转速上升,相应机组导叶关闭,导致2#机组蜗壳前的压力也增加,2#机组出力增加,导致2#机组的转速也上升,尽管2#机组外部负荷未变,由于引水发电系统内部压力的变化,2#机组也相应的进行了调节,但调节幅度较小。机组出力降低,引用流量减小,下游调压室水位开始下降,由于尾水系统的水体惯性,下游调压室内水位周期性振荡,结果如图2(c)所示。另外,由于水道系统并非完全对称,稳定工况下,1#机组的引用流量略大于2#机组,因而尾水连通孔中存在一较小流量,从1#机组侧流向2#机组侧,当1#机组发生5%负荷扰动后,流量又从2#机组侧流向1#机组侧,结果如图2(d)所示。

图2 两种模型下小负荷扰动波动过程线

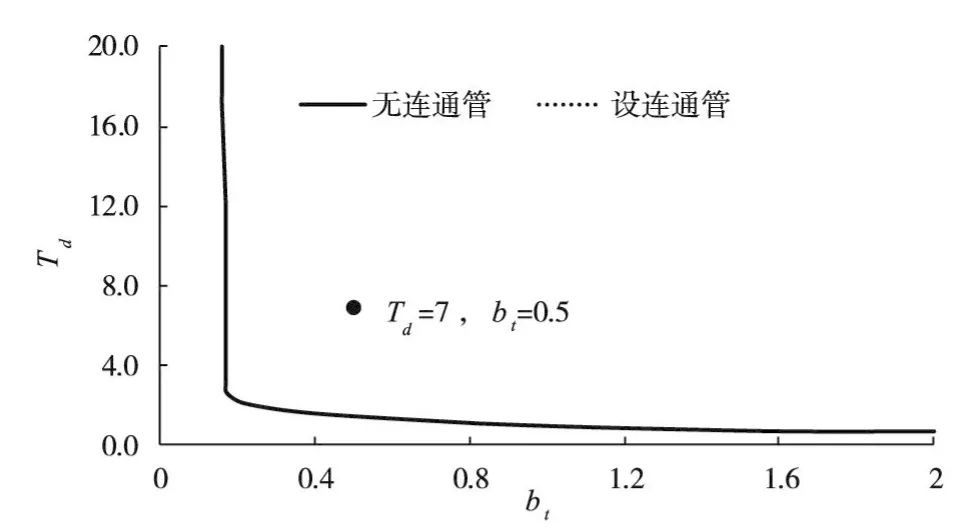

4.1 尾水连通管的设置对小波动稳定影响为研究尾水连通管的设置对于抽水蓄能电站小波动稳定性的影响,现分别采用设连通管与不设连通管两种方案下的小波动稳定分析状态空间模型,计算系统的稳定域,并对比分析系统的动态过程。由于不设置连通管方案相当于设置连通管方案中连通管内初始流量Q8,0等于0的特殊情况,故而不设连通管方案的状态矩阵即为Q8,0=0的式(1)(2)(4)(6)(9)(10)组成的八阶状态矩阵,其中状态变量分别为:φ1、φ2、μ1、μ2、q2、q5、q10、ΔZ。拟定刚性模型下小负荷扰动波动过程计算工况为:1#机组负荷扰动5%,2#机组负荷扰动0,记为工况A;1#机组负荷扰动5%,2#机组负荷扰动5%,记为工况B。计算小波动稳定域时取调速器永态转差系数bp为0,微分时间常数Tn为1.0,稳定域计算结果见图3所示。

图3 系统小波动稳定域

由图3可以看出,是否设置尾水连通管两种方案系统小波动稳定域边界基本重合,即连通管的设置对于系统小波动稳定域基本没有影响。计算机组转速等波动过程时,在系统稳定域中任意选取一组调速器参数(0.5,7),暂态转差系数bt为0.5,缓冲时间常数Td为7,两种工况下机组转速及调压室水位波动过程见图4所示。

图4 机组转速及调压室水位波动过程

图5 工况A下1#机组引水及尾水支管流量变化过程线

由图4可以看出,不论是在工况A还是工况B,尾水连通管的设置对于机组转速及尾水调压室水位变化基本不产生影响。这主要是由于考虑到尾水管扩散段高度限制尾水连通管管径通常较小,其水头损失系数较大,对于其两端的压力差敏感性较差,而当系统发生小负荷扰动时机组流量变化较小,尾水连通管两端的压力差变化同样较小,同时由于下游水库水位固定,使得小扰动下,尾水系统的压力分布变化较小,由负荷扰动引起的尾水连通管流量变化基本可以忽略。图2(d)即为工况A下的尾水连通管流量变化过程线,在其最大值时也仅有0.8 m3/s,远小于相同工况下引水(L2、L5段)或尾水(L4、L7段)支管流量,见图5所示。

由图5可知,机组的引水或者尾水支管流量远大于尾水连通管内流量。由图5(a)看出,尾水连通管的设置与否基本不会影响到上游引水支管内的流量,即尾水连通管对于整个系统的影响主要表现在对于尾水支管内流量的影响,如图5(b)所示。设置连通孔后,工况A下1#机组发生5%负荷扰动后,2#机组的流量通过连通孔流向了1#机组尾水支管,导致1#尾水支管流量增加。调速器控制导叶开度变化主要是根据机组转速偏差动作的,且其控制的是机组引用流量(即引水支管流量),尾水连通管内的流量对其影响较小。进一步分析可知,不论尾水连通管内的流量多大,同一水力单元的尾水支管流量总和(Q4+Q7)等于机组引用流量总和(Q2+Q5),且由于存在尾水岔管,所以尾水调压室上游侧流量仍等于机组引用流量之和,与不设连通管时相同,从而可说明尾水连通管设置与否对尾水调压室水位波动不产生影响(如图4中(c)(d)所示)。以上结果及分析说明了尾水连通管的设置对于整个抽水蓄能电站的小波动稳定影响很小。

另外,本文的研究对象与文献[13]具有一定的相似性,均具有将电站尾水支管连通的作用,与本文不同的是,文献[13]是通过将尾水调压室阻抗孔与尾水支管连接,稳定运行工况下,阻抗孔口存在较大的流量进出。当发生过渡过程工况时,考虑阻抗作用后,尾水调压室的水位波动会直接影响到机组下游侧水头,故而会对整个系统的小波动稳定性产生较大的影响。而本文所研究的尾水连通管是受到机组尾水出口侧压力的影响,在压差的作用下,发生流动,但流量很小,如图2(d)所示。另外,对于一般的抽水蓄能电站来说,考虑到相继甩负荷工况下尾水管进口容易出现低压,其尾水支管的长度一般较短[4],对应尾水支管段的水头损失系数较小,设置连通管后引起的尾水支管流量变化同样较小,因而尾水连通管的设置对于尾水支管的水头损失影响较小,如图6所示。

图6 工况A机组尾水支管水头损失

由图6可以看出,尾水连通管设置与否对于1#机组及2#机组的水头损失影响均较小,最大仅有0.02 m,远小于相同工况下的尾水调压室水位波动所引起的水头变化(见图2(c)所示)。因此,设置尾水连通管后,系统的阻抗并未增加,下游调压室水位的波动也未受影响。由此可见,本文虽然与文献[13]的研究对象均可实现尾水支管的贯通,但对于电站小波动的影响作用不同。

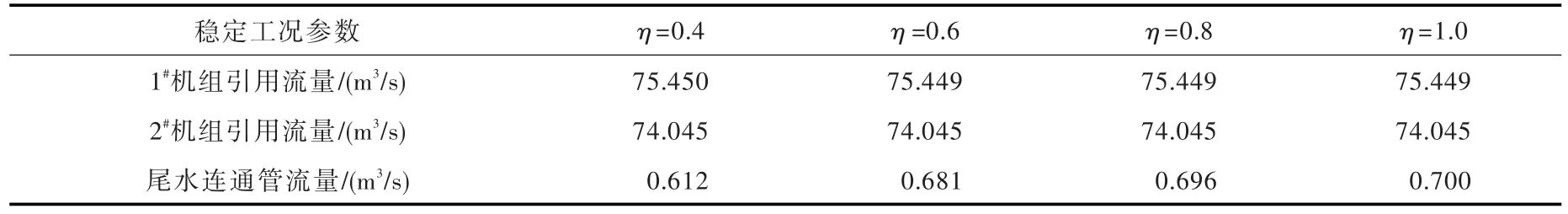

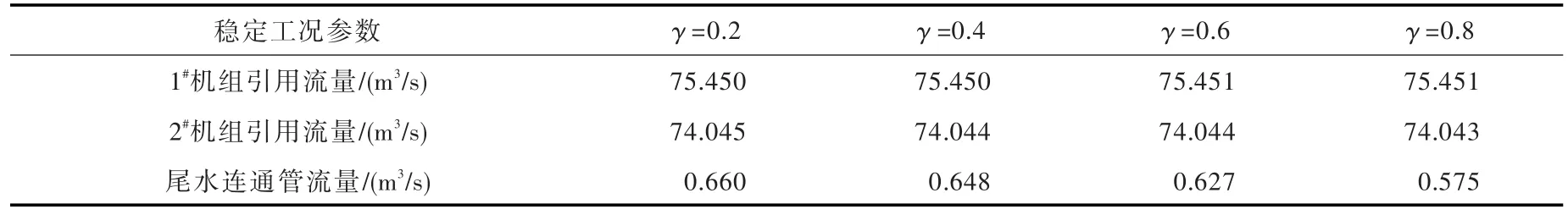

4.2 尾水连通管管径对小波动稳定影响为研究尾水连通管管径对于系统小波动稳定性的影响,分别取连通管管径相对值η为0.4、0.6、0.8、1.0进行计算,其中:,d为连通管管径,d=4.76cbm为尾水支管管径。本节主要分析尾水连通管管径对于机组转速及调压室波动过程的影响。不同连通管管径下稳定工况时的机组引用流量及连通管流量见表3所示。

表3 稳定工况下机组引用流量及尾水连通管参数

取调速器永态转差系数bp为0,微分时间常数Tn为1.0,暂态转差系数bt为0.5,缓冲时间常数Td为7.0,分别利用刚性模型及弹性模型计算工况B下的机组转速及调压室水位波动过程,结果见图7所示。

图7中η=0即为不设尾水连通管的情况。由图7可以看出,刚性模型及弹性模型的计算结果均表明连通管管径变化对机组转速及调压室水位波动过程几乎没有影响,且与不设连通管时的波动过程基本一致。同时对比图7(a)(c)与图7(b)(d)可看出两种模型的计算结果基本保持一致,刚性模型下的调压室水位变化幅度略大于弹性模型,与图2(c)中两种模型的对比图趋势一致,即两种模型均表明了尾水连通管的设置对系统小波动稳定性产生的影响基本可以忽略。

图7 不同连通管管径下机组转速及调压室水位波动过程线

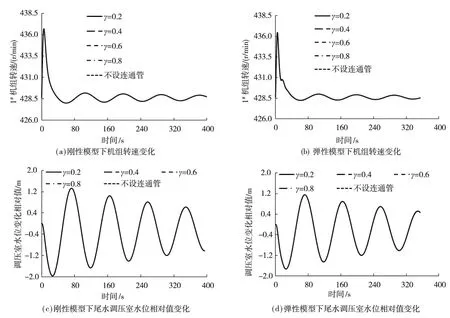

表4 稳定工况下机组引用流量及尾水连通管参数

4.3 尾水连通管位置对小波动稳定影响为研究尾水连通管位置对于系统小波动稳定性的影响,分别取连通管与机组距离相对值γ为0.2、0.4、0.6、0.8进行计算,其中:,l为机组至连通管的c距离,lb=179.93 m为机组至尾水岔管段距离。本节主要分析尾水连通管位置对于机组转速及调压室波动过程的影响。不同连通管位置下稳定工况时的机组引用流量及连通管流量见表4所示。

由表4可以看出,连通管与机组距离相对值越大尾水连通管稳态时的流量越小,这是由于连通管流量是由其两侧水头差造成的,连通管位置越靠近尾水岔管其两侧的水头差越小,使其稳态流量越小,当连通管位置无限接近于下游岔管时其两侧将不会存在水头差,此时连通管内部流量为0。取调速器永态转差系数bp为0,微分时间常数Tn为1.0,暂态转差系数bt为0.5,缓冲时间常数Td为7.0,分别利用刚性模型及弹性模型计算工况B下的机组转速及调压室水位波动过程,结果见图8所示。

由图8可以看出,连通管位置改变并不会对系统受到小负荷扰动后机组转速及调压室水位波动等产生影响,且与不设尾水连通管时的波动过程一致,主要原因还是由于连通管内流量较小,尾水支管流量相较不设连通管时变化不大,因此连通管位置改变对于抽水蓄能电站小波动稳定性及波动过程的影响很小,进一步验证了本文结论。

5 结论

图8 不同连通管位置下机组转速及调压室水位波动过程线

本文对带有尾水连通管的抽水蓄能电站进行了小波动稳定性分析,推导了带有尾水连通管的小波动状态方程,并利用弹性水锤模型进行了对比,两种模型计算的小波动过程基本一致,验证了本文状态方程推导的正确性。同时对比了设连通管系统及不设连通管系统小波动稳定域及机组转速等波动过程,进行了不同连通管管径、位置下的小波动稳定性分析,得出以下结论:尾水连通管的设置及管径大小、设置位置对于系统小波动稳定域及系统各状态变量波动过程基本不会产生影响;相对于不设连通管的方案,设置尾水连通管仅会对尾水支管内的流量变化产生一定的影响,但流量变化较小,不会额外增加系统的阻抗。另外,本文只从孤网负荷小扰动的角度分析了连通管的影响,大扰动下的水力干扰情况及其他影响将进一步研究。