热处理温度对Ti-6Al-7Nb合金组织与性能的影响

2019-11-11毛江虹杨晓康罗斌莉魏芬绒

毛江虹,杨晓康,罗斌莉,魏芬绒

(西安赛特思迈钛业有限公司,陕西 西安 710200)

0 引 言

在医疗器械和外科植入物等医用领域,钛及钛合金具有比强度高、与人体骨骼相近的弹性模量、优良的生物相容性和耐蚀性等特点,在临床上得到广泛的应用[1-3]。纯钛与Ti-6Al-4V合金是最先应用于医疗领域的钛材。纯钛的强度较低,应用受到限制。医用Ti-6Al-4V合金在临床应用中,长期处于生物体内环境,会发生一定的磨损和金属原子的溶出。其中,V元素的腐蚀产物溶入周围组织,易引起细胞毒性。基于对V元素潜在毒性和提高耐蚀性能的考虑,同时使合金具备应有的强度,瑞士学者发明并在医疗领域应用了无V的Ti-6Al-7Nb合金[4]。

Ti-6Al-7Nb为α+β两相钛合金,强度水平与Ti-6Al-4V合金相当,具有较好的生物相容性和耐腐蚀性能。许多科研人员对Ti-6Al-7Nb合金相关制备技术、电化学性能、表面处理、应用等方面进行了广泛的研究。Assis等[5]通过Hanks’溶液中长期浸没试验,对比分析了Ti-13Nb-13Zr、Ti-6Al-4V和Ti-6Al-7Nb 3种常用三元医用钛合金的电化学性能。John等[6]研究了不同表面处理工艺对这3种钛合金的强化作用。为改善Ti-6Al-7Nb合金的表面特性,例如表面生物活性、耐点蚀能力、耐磨损性、抗凝血性等,研究人员采用电化学合成氧化物纳米管、微弧氧化、气体碳氮共渗等工艺方法进行表面处理[7-9],取得了良好效果,有助于该合金的应用推广。

对于两相钛合金,显微组织与力学性能之间有着密切的关系,尤其是组织中α相与β相的形态、数量变化都会影响到合金的力学性能。本研究通过考察Ti-6Al-7Nb合金的显微组织、相组成及力学性能随热处理温度的变化规律,为该合金的工业生产和市场应用提供借鉴。

1 实 验

采用海绵钛、Nb-Ti合金、Al豆、钛白粉等原料,按名义配比混料压制自耗电极,经真空自耗电弧炉3次熔炼得到Ti-6Al-7Nb合金铸锭。经差示扫描量热仪(DSC)测试,合金的β转变温度为1 018 ℃。对铸锭扒皮、切冒口,取样分析化学成分,结果见表1。将铸锭置于1 050~1 150 ℃温度区间开坯锻造,再经改锻及α+β两相温度区间(850~950 ℃)轧制,得到φ15 mm的棒材。

表1 Ti-6Al-7Nb合金铸锭的化学成分(w/%)

Table 1 Chemical composition of Ti-6Al-7Nb alloy ingot

对φ15 mm Ti-6Al-7Nb合金棒材进行不同温度的热处理,工艺制度为:分别在650、700、750、800、850、900、920、950、1 000、1 010、1 030 ℃保温60 mim,空冷。从热轧态、热处理后的棒材上截取拉伸试样和金相试样。采用Instron-1196拉伸实验机进行室温力学拉伸试验,测试夹头的位移速率为1 mm/min。根据拉伸试验数据计算得出试样的弹性模量。采用OLYMPUS MPG3金相显微镜观察试样的显微组织。采用Bruker D8 Advance X射线衍射仪(Cu/Kα)进行相组成分析。

2 结果与分析

2.1 显微组织分析

Ti-6Al-7Nb合金棒材热轧态及经过650~1 030 ℃之间不同温度热处理后的显微组织如图1所示。从图1a可以观察到,R态组织中的α相形状不规则,有球形、长条形,其大小也各不相同;β相呈团簇状,体积分数约为30%,其内部含有冷却过程中析出的细小α相。Ti-6Al-7Nb合金经两相温区锻造、轧制等大变形量塑性变形得到的热轧态组织,属于α相与β转变组织(βT)的混合组织。β转变组织是高温β相经过轧制变形及冷却到室温得到的组织。β相被破碎细化,且发生向α相的转变,成为细小的、不规则的、团簇在一起的α+β组织。

经650 ℃热处理后,相比热轧态,其组织形貌(图1b)更加清晰,为相对稳定的两相组织。但由于热处理温度较低,合金的α相形貌变化不大,主要是热变形得到的亚稳定β转变组织中发生了β→α的相转变,团簇状的β转变组织转化为晶界清晰的、细小的α相与β相的混合组织;增加了合金中α相的含量,同时形成稳定的两相组织,此时β相的体积分数不足10%。因此,对于Ti-6Al-7Nb合金,650 ℃热处理不能改变合金中α相的形态,但可以使β转变组织稳定化,少量析出α相。故650 ℃可以作为Ti-6Al-7Nb合金的时效温度,适当改善力学性能。

Ti-6Al-7Nb合金经700~850 ℃之间不同温度热处理后,显微组织均属于α+β两相组织,变化趋势为:随热处理温度的升高α相趋于均匀化、等轴化,含量不断增加;β相含量不断减少,处于α相晶界,形貌上趋于点状分布。图1c与图1d显示的金相组织较模糊,相对于热轧态(图1a),整体形貌没有明显变化,原先完整的α相晶界被分断,β转变组织仍然团簇在一起,只是其中的α相与β相更加细小。表明此温度区间处于组织转变的过程中,即组织转变已经启动,并正在进行,但没有稳定。图1e与图1f的组织形貌差别不大,α相已趋于等轴化、均匀化,但仍然没有完整的晶界;残留的β相体积分数下降至15%,呈弥散的点状分布于α相基体上。表明合金经800~850 ℃区间热处理后,晶粒发生了再结晶,得到稳定的两相组织。点状分布的残留β相和等轴状α相的混合组织成为退火态Ti-6Al-7Nb合金棒材的特有显微组织。

图1 R态及经不同温度热处理后Ti-6Al-7Nb合金的显微组织Fig.1 Microstructures of Ti-6Al-7Nb alloy in R state and heat treated at different temperatures:(a)R state; (b)650 ℃; (c)700 ℃; (d)750 ℃; (e)800 ℃; (f)850 ℃; (g)900 ℃; (h)920 ℃; (i)950 ℃; (j)1 000 ℃; (k)1 010 ℃; (l)1 030 ℃

经900 ℃热处理后,α相已完全均匀等轴化,晶粒大小约为10 μm,含量趋于最大化;β相所占比例最小,约为5%,呈细小点状分布于α相晶界。经920 ℃热处理后,可观察到少量的二次α相,而且初生α相的体积分数约为80%。表明Ti-6Al-7Nb合金在920 ℃加热时,α相含量有所减少,即发生α→β的转变,部分α相转变为β相。同时在冷却过程中开始析出二次α相。由此推断, Ti-6Al-7Nb合金升温过程中发生α+β→β相转变的开始温度处于900~920 ℃之间。经950 ℃热处理后,得到双态组织,即等轴状的初生α相(αP)与针状的二次α相(αS)同时存在[10],其中初生α相的体积分数约为50%。

随着热处理温度的继续升高,Ti-6Al-7Nb合金中的β相含量增大,空冷后发生马氏体转变。经1 000 ℃热处理后,从得到的显微组织(图1j)中可以看出,在保留的原始晶界β相内部生成了密排板条状α相,称为立方马氏体α′相。粗大的原始β相晶界部分转变为晶界α相(αGB)。此时合金组织中保留有约10%的等轴状初生α相。经1 010 ℃热处理后,组织以立方马氏体α′相为主,仍存在大约5%的初生α相;粗大的原始β相粒径约为50 μm,与1 000 ℃热处理后的β相晶粒尺寸相近,这是由于初生α相的存在抑制了β相晶粒的长大。经1 030 ℃热处理后,合金组织中没有发现初生α相,完全为立方马氏体α′相,即魏氏组织。表明Ti-6Al-7Nb合金经1 030 ℃热处理后,已经完全转变为β相。当合金完全转变为β相后,β相会迅速聚集长大。经1 030 ℃热处理后β相粒径超过100 μm,相比1 000 ℃热处理后的粒径(约50 μm)明显增大。

纵观Ti-6Al-7Nb合金随温度的组织演变过程,可以得出,该合金在900~1 030 ℃区间发生了α+β→β相的转变。

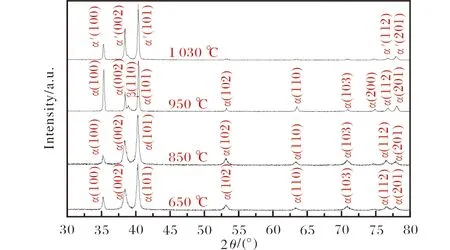

2.2 XRD分析

钛合金的相组成具有多样性,可以通过X射线衍射分析的方法,判别钛合金的相组成、相转变、点阵结构的变化等情况[11-12]。与显微组织相互参照,还可以分析相组成与组织演变之间的关系。图2为Ti-6Al-7Nb合金分别经650、850、950、1 030 ℃热处理后的XRD图谱。

图2 Ti-6Al-7Nb合金经不同温度热处理后的XRD图谱Fig.2 XRD patterns of Ti-6Al-7Nb alloy heat treated at different temperatures

由图2可以看出,Ti-6Al-7Nb合金的XRD衍射峰形状独立,角度宽幅较小,没有明显的宽化现象。这表明Ti-6Al-7Nb合金的结晶情况良好,晶粒度适中,可以实现X射线与材料内部电子散射线的相干衍射,得出清晰、独立、多晶面的谱线。通过与标准PDF卡片的对比,主要衍射峰中心对应的角度相差很小。标准α-Ti卡片中,α相(002)衍射峰对应的角度为38.42°,α相(101)对应的角度为40.17°。实测合金试样的XRD图谱中,α相(002)衍射峰对应的角度为38.36°,α相(101)对应的角度为40.26°。经1 030 ℃热处理后,合金的XRD谱图中,α′相(002)衍射峰对应的角度为38.54°,α′相(101)对应的角度为40.44°。衍射峰角度的偏移量很小,表明合金添加元素对Ti的晶格常数影响很小。Al的原子半径与Ti相近, Nb属于Ti的同晶元素,能与Ti无限共溶。因此Al和Nb元素的加入对Ti的晶格参数没有明显的影响,晶格畸变很小。在XRD图谱上则表现为衍射峰角度可以与标准卡片良好对应。

经650、850 ℃热处理后,Ti-6Al-7Nb合金的XRD图谱中未出现β相的衍射峰,均为α相的衍射峰。表明作为两相钛合金,α相所占比例非常大,β相的含量很少。650 ℃热处理时,合金中原有的α相稳定存在,β相发生转变,析出α相,使得合金中的α相含量增大,趋于最大化。850 ℃热处理时,合金中的α相实现等轴化,α相的含量也趋于最大化。另外,从热处理后的显微组织中可以看出,少量的β相分布于α相的晶界间,没有形成较集中的单相区域,即β相的分散性较大,且晶粒很细小,经过X射线衍射,很难生成明显的特定晶面指数的衍射峰。对于Ti-6Al-7Nb合金,β稳定元素的含量较少,α相占主导地位。当出现经热处理后合金中α相含量趋于最大化的情形时,β相呈线状、点状非常离散地分布于α相的晶界间,合金的XRD图谱中很难观察到β相的衍射峰。

950 ℃热处理后,合金属于双态组织,含有大量的二次针状α相,并伴有少量的β相。虽然单一针状α相具有很强的晶体取向,但整体α相的分布与取向是随机的,因此图谱中出现了多个晶面指数的衍射峰。此时的β相含量较少,导致β相的衍射峰很少,强度也不高,只出现了β相(110)衍射峰。另外,由于二次α相为细针状,宽度非常窄,引起X射线的散射较严重,使得相干衍射弱化,在谱线上呈现为衍射峰角度的宽化。结果紧邻的α相(002)与β相(110)衍射峰发生部分重叠或粘连,没有完全独立。

经1 030 ℃热处理后,试样的XRD图谱中均为立方马氏体α′相的衍射峰。由于空冷后的组织中没有出现初生α相,表明合金在受热时已完全转变为单一β相,且在空冷条件下,单一的β相完全转变为α′相。另外,由于α′马氏体相与α相同为密排六方结构,而且点阵常数相近,因而XRD图谱中的衍射峰位置相同[13]。从图2可以观察到,α′相具有较强的(002)、(101)衍射峰,其他晶面的衍射峰能量很弱,表明合金中α′相具有严格且密排整齐的点阵取向。

2.3 室温力学性能分析

650~1 030 ℃热处理后Ti-6Al-7Nb合金室温力学性能的变化趋势见图3。由图3可以看出,随着热处理温度的升高,Ti-6Al-7Nb合金性能的整体变化趋势为强度指标先降后升,塑性指标先升后降,950 ℃是性能变化的转折点。合金R态时的抗拉强度为1 003 MPa,屈服强度为896 MPa。650 ℃热处理后,合金的力学性能在保持原有塑性的基础上,强度值略有提高,抗拉强度为1 010 MPa,屈服强度为941 MPa。由于在后续小于950 ℃的温度区间,强度指标呈下降趋势,所以650 ℃热处理得到的合金强度值最高。主要原因是650 ℃对于Ti-6Al-7Nb合金属于时效温度,在此温度热处理时,α相的形态没有变化,热加工得到的原β转变组织中析出了细小的α相,使得合金的强度有所提高,同时保持了较好的塑性。

图3 R态及经不同温度热处理后Ti-6Al-7Nb合金的室温力学性能Fig.3 Mechanical properties of Ti-6Al-7Nb alloy in R state and heat treated at different temperatures

在650~950 ℃范围内,随着退火温度的升高,呈现强度指标降低,塑性指标稳中有升的趋势。在700~800 ℃之间,抗拉强度与屈服强度明显降低,但在800~950 ℃之间趋于平缓。经850 ℃热处理后,合金的抗拉强度为892 MPa,屈服强度为798 MPa。塑性指标相对稳定,断面收缩率在900~950 ℃之间略有升高,且在900 ℃时达到最高值,为57%。延伸率随热处理温度的提高变化不大,处于16%~19%之间。力学性能的变化主要源于合金的显微组织变化,700~900 ℃区间的热处理使得合金的组织趋于等轴化与均匀化,即晶粒的再结晶有助于合金强度降低,塑性提高。根据标准ASTM F1295-16与GB/T 13810—2017,Ti-6Al-7Nb合金在700~950 ℃之间热处理可满足塑性指标要求,在700~850 ℃之间热处理可满足强度指标要求。罗斌莉等人[14]在700~880 ℃之间对Ti-6Al-7Nb合金进行退火处理,也得出相同的结论。

在950~1 030 ℃范围内,随着热处理温度的升高,呈现强度指标上升,塑性指标下降的趋势。当温度为950 ℃时,合金的组织内部析出二次针状α相,止住了合金强度下降的趋势。温度继续升高时,合金转变为α′相为主的粗大魏氏组织,尤其是晶界α相的存在,使得合金的强度进一步升高,塑性继续下降[15]。1 030 ℃热处理后,合金的抗拉强度为993 MPa,断面收缩率只有13%,延伸率为5.5%。

2.4 合金弹性模量研究

图4为Ti-6Al-7Nb合金弹性模量随热处理温度的变化曲线。从图4可以看出,弹性模量随着热处理温度的升高呈现先降低后升高的趋势。经650 ℃热处理后,合金的弹性模量为99 GPa,略高于R态(97 GPa)。合金经700 ℃热处理后,弹性模量最低,为94 GPa。随温度的升高,弹性模量呈增大趋势,在1 030 ℃可达108 GPa。

图4 Ti-6Al-7Nb合金弹性模量随热处理温度的变化曲线Fig.4 Elastic modulus of Ti-6Al-7Nb alloy with the heat treatment temperatures

本实验中Ti-6Al-7Nb合金不同温度加热空冷后的弹性模量变化趋势,与合金中相组成的变化有着密切的关系。650 ℃热处理后,合金中发生α相的析出,相对于R态组织,增大了α相的含量。与体心立方β相相比,密排六方α相具有更高的原子堆垛密度,相应具有更高的弹性模量[16-17]。α相含量增加,也就提高了合金的弹性模量。在700~800 ℃的温度区间,合金处于回复再结晶的过程中,β相的含量相对R态少量增加,降低了合金的弹性模量。经850 ℃热处理后,合金实现α相的再结晶,等轴状的α相体积含量达到最大,使得合金弹性模量增高。随着热处理温度的继续升高,合金中陆续出现了二次α相及α′马氏体相,这些相都具有更高的弹性模量[18],使得合金的弹性模量继续呈上升趋势。

3 合金相组成变化趋势

采用金相观察的方法判定合金组织中α相与β相的体积含量,由于受到视野选取的不同、相分布的不均匀性、相形貌的不规则性等因素的影响,判定的结果往往存在一定的偏差[19-20]。但对于特定材料,观察单一温度变化的系列照片,通过相互比对,可以科学有效地判定合金组织中不同相的相对体积含量,揭示其变化趋势。本研究通过对Ti-6Al-7Nb合金不同温度的组织形貌观察,对比分析,得出合金中α相与β相的体积含量,从而得到Ti-6Al-7Nb合金在不同温度下的相组成,如图5所示。由图5可以看出,合金中α相或者β相含量的变化趋势非单一走向,而是以900 ℃为分界点,较低温度区间与较高温度区间具有不同的变化趋势。β相含量在较低温度区间出现2个低点:650 ℃热处理时,α相

图5 Ti-6Al-7Nb合金在不同温度下的相组成Fig.5 Phase constitutions of Ti-6Al-7Nb alloy at different temperatures

的析出降低了合金中的β相含量,β相含量处于低点;在700~900 ℃区间内,β相含量逐渐降低,发生回复再结晶,存在β→α的相转变,并在900 ℃热处理后,合金中β相的含量达到最低点。随后热处理温度逐渐升高,β相含量迅速增加,直到1 030 ℃完成α+β→β的相转变,形成单一的β相。

Ti-6Al-7Nb合金在700~850 ℃进行退火处理,可以获得细小的等轴组织,且相组成相对稳定,β相体积分数保持在10%左右,实现了良好的综合性能,满足医用钛合金的相关标准要求。

4 结 论

(1)Ti-6Al-7Nb合金在650 ℃进行时效热处理后,α相的形态没有变化,热加工得到的原β转变组织中析出了细小的α相,使得合金的强度和弹性模量有所提高,同时保持了较好的塑性。

(2)在 700~850 ℃进行热处理后,Ti-6Al-7Nb合金可以获得良好的综合性能,满足医用钛合金相关标准要求。

(3)在1 030 ℃进行热处理后,Ti-6Al-7Nb合金XRD图谱中马氏体α′相具有较强的(002)、(101)衍射峰,其他晶面的衍射峰能量很弱。合金中α′相具有密排整齐的点阵取向。

(4)Ti-6Al-7Nb合金在650~1 030 ℃之间热处理,随热处理温度升高弹性模量呈现先降低后升高的趋势。经1 030 ℃热处理后,合金的弹性模量达最大值108 GPa。