专用微型垂直轴风力发动机的仿真分析

2019-11-09杨广新关丽荣

杨广新,关丽荣,朱 智

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.沈阳航空航天大学 材料科学与工程学院,辽宁 沈阳 110000)

将风能转换成电能或者机械能的有效方法是将风力发动机作为升力装置来运行.根据转动轴方向的不同,有水平轴风力发动机和垂直轴风力发动机之分.水平轴风力发动机通过螺旋桨式转子和回转轴来获得风能,其转轴方向与风的方向平行[1-3].垂直轴风力发动机直接使用直的或者弯的叶片转子捕获风能,其回转轴垂直于风的流动方向,可捕捉任何方向的风能[4-5].垂直轴风力发动机风轮叶片及传动系统受力简单、可靠性高.垂直轴风力发动机的重力与惯性力的方向始终不变,使得发电机组具有较恒定的受力特性,因此其叶片及传动系统的疲劳寿命较长[6-7].

本文以选定尺寸的风力驱动探测车专用微型垂直轴风力发动机为研究对象,对其NACA0018翼型叶片进行建模,并采用Abaqus仿真分析软件,对微型垂直轴风力发动机叶片支撑杆、风力发动机转轴进行静力学仿真分析.

1 风力发动机材料及运行环境

风力发动机在465~485 ℃的高温下运行,要求其材料耐高温、耐腐蚀.考虑到风力发动机的装配及运输问题,应尽可能使用密度小、强度高、力学性能优异的新型材料.经过大量的文献调研,本文选用航空航天领域已广泛使用的TC4钛合金,作为风力驱动探测车的主要材料.探测车质量为5 kg;在10 m/s的额定风速下,额定速度为0.1 m/s;所获驱动力F=39 N,驱动功率P0=3.9 W.探测车传动机构的传动效率β=0.6.风力发动机的直接输出功率P=6.5 W.

在发动机极限运行温度为485 ℃时,TC4钛合金材料的密度为4 440 kg/m3,杨氏模量为70 GPa,泊松比为0.37,屈服强度为583 MPa.

2 NACA0018翼型叶片的设计及建模

垂直轴风力发动机的额定风速V=10 m/s,NACA0018翼型叶片高径比为1.3,额定风速下的发动机转速n=120 r/min,风能利用系数Cp=0.28.垂直轴风力发动机的NACA0018翼型叶片为相对弯度0、相对厚度18%的对称翼型.

风力发动机输出功率为:

(1)

式中:U为来风速度,U=10 m/s;ρ为空气密度,ρ=1.29 kg/m3;S为扫风面积,S=0.036 m2.

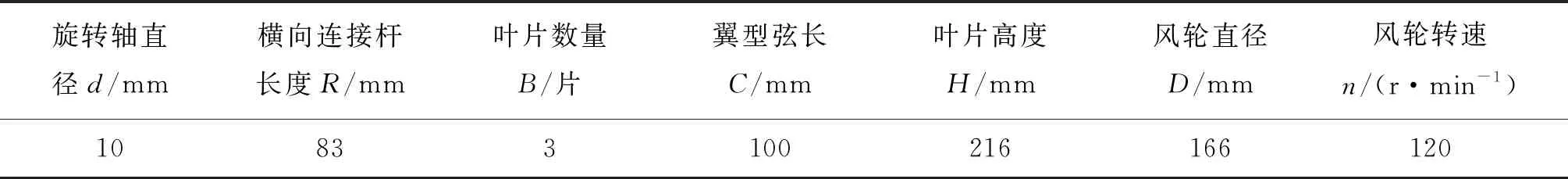

风力发动机的几何性能参数如表1所示.

表1 风力发动机的几何性能参数

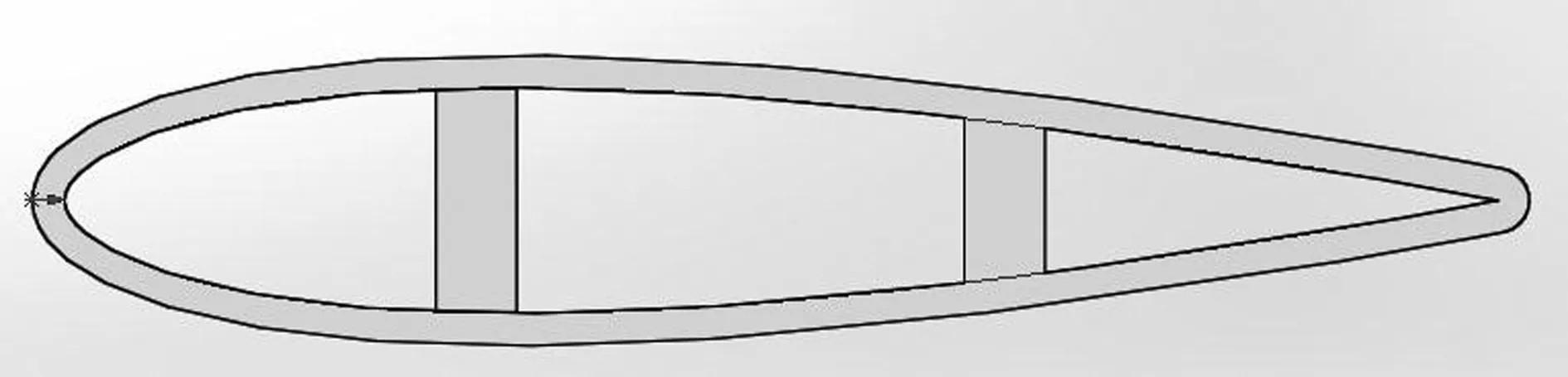

设定翼型的壁厚为2 mm.使用Profili翼型设计软件生成弦长为100 mm的NACA0018翼型轮廓数据(表2).将表2数据导入SolidWorks软件,可生成图1所示的NACA0018翼型模型.

表2 NACA0018翼型轮廓数据

图1 NACA0018翼型模型

为使NACA0018翼型叶片在运转过程中具有更好的承载能力和刚度,可在距其两端30 mm处添加两条5 mm厚的加强筋.所得NACA0018翼型强化模型如图2所示.

图2 NACA0018翼型强化模型

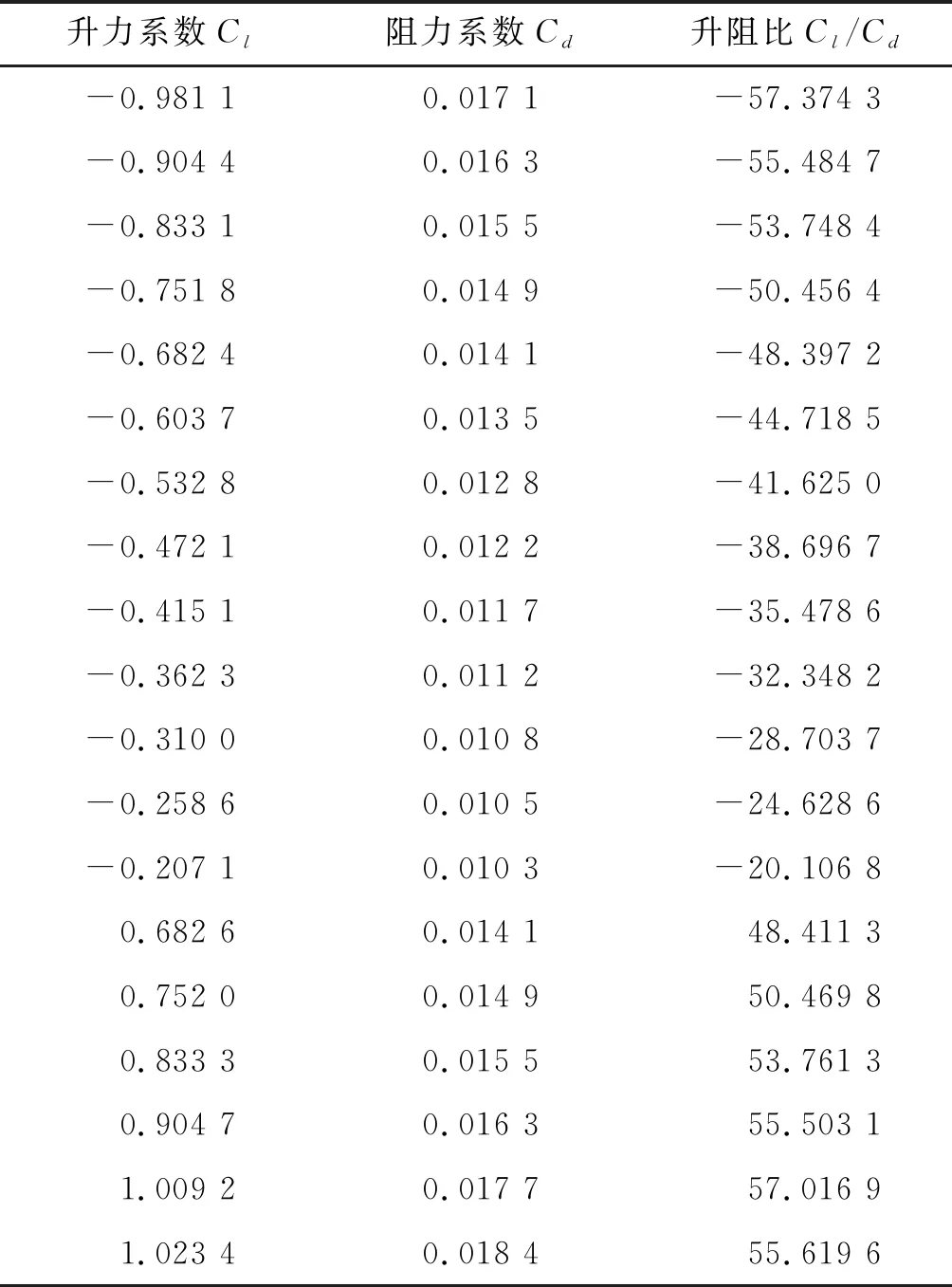

查阅资料,将NACA0018翼型叶片的雷诺数设为300 000,并将其与翼型轮廓数据一起输入Profili软件,可得表3所示的NACA0018翼型叶片特征参数.

表3 NACA0018翼型叶片的特征参数

由表3可知,该翼型叶片的升阻比最大值为57.374 3,对应的升力系数Cl=0.981 1,阻力系数Cd=0.017 1.

3 叶片支撑杆静力学仿真分析

3.1 叶片支撑杆受力分析

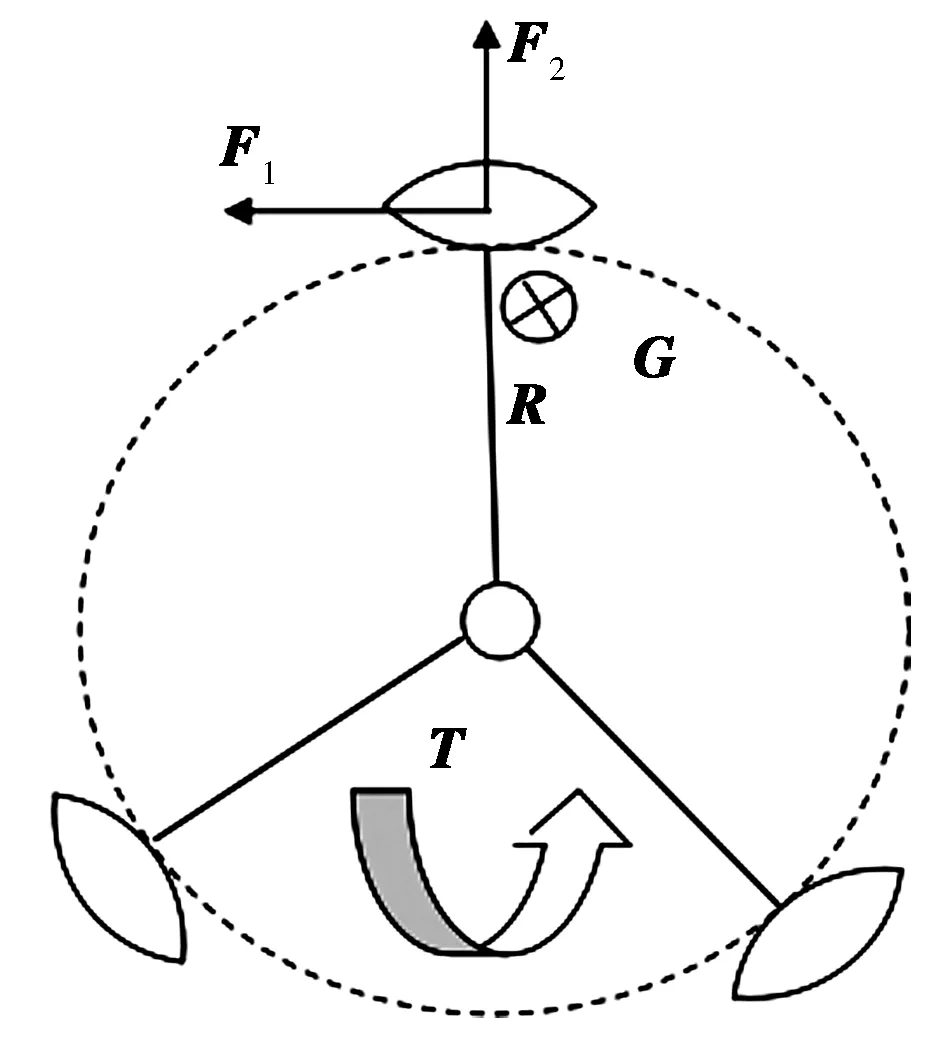

当风力驱动探测车以最大速度匀速行驶时,驱动力矩T与阻力矩T阻相等,且T产生于两个驱动轮.车轮半径为r=0.031 m,驱动力为F,传动效率β=0.6,可计算出,T的值为1.2 Nm,风力发动机总输出扭矩T风的值为2 Nm.风动机叶片数B=3,则每片叶片所产生扭矩的值为0.67 Nm,每片叶片受切向力F1的值为8 N.

图3所示为叶片受力情况.叶片的主要受力分别为风能产生的切向力F1、自身重力G以及叶片绕中心旋转产生的离心力F2.支撑杆产生的弯矩主要是由叶片重力和叶片所受切向力产生的.

图3 叶片受力情况

风力发动机叶片支撑杆的长度为R,也是风力发动机的旋转半径.可将叶片支撑杆受力模型(图4)简化成悬臂梁进行受力分析.

图4 叶片支撑杆受力分析模型

3.2 叶片支撑杆静力学模型的建立

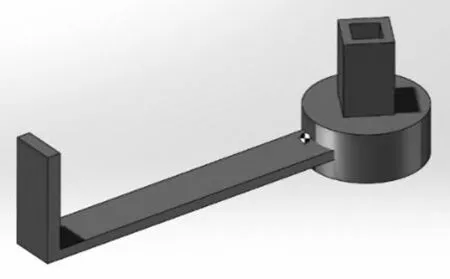

支撑杆分别受自身重力G1、叶片重力G、旋转叶片产生的切向力和离心力4种力的作用.因为离心力对叶片产生的是拉伸作用,对支撑杆的影响较小,所以可暂不考虑.这里只考虑3种力对支撑杆的影响.整车结构复杂,为减小计算量,需简化模型,将叶片等复杂特征隐去,将叶片对支撑杆的作用简化为等效载荷施加于支撑杆的端部(图5).

图5 叶片支撑杆简化模型

3.3 约束条件及载荷

(1) 将支撑杆靠近转轴的端面固定.重力加速度g=9.8 m/s2.将重力赋予整个几何模型.NACA0018叶片的重力为2.6 N,将叶片的重力以等效载荷的形式施加于支撑杆的端部.

(2) 每个叶片在额定风速下都会产生0.67 Nm的额定转矩.支撑杆长度为83 mm.叶片所受的切向力为8 N,施加于支撑杆的端部.

3.4 支撑杆的网格划分

根据支撑杆的特征,采用四节点四面体单元剖分实体,可建立图6所示的叶片支撑杆网格划分模型.

图6 叶片支撑杆的网格划分模型

3.5 支撑杆静力学仿真结果的分析

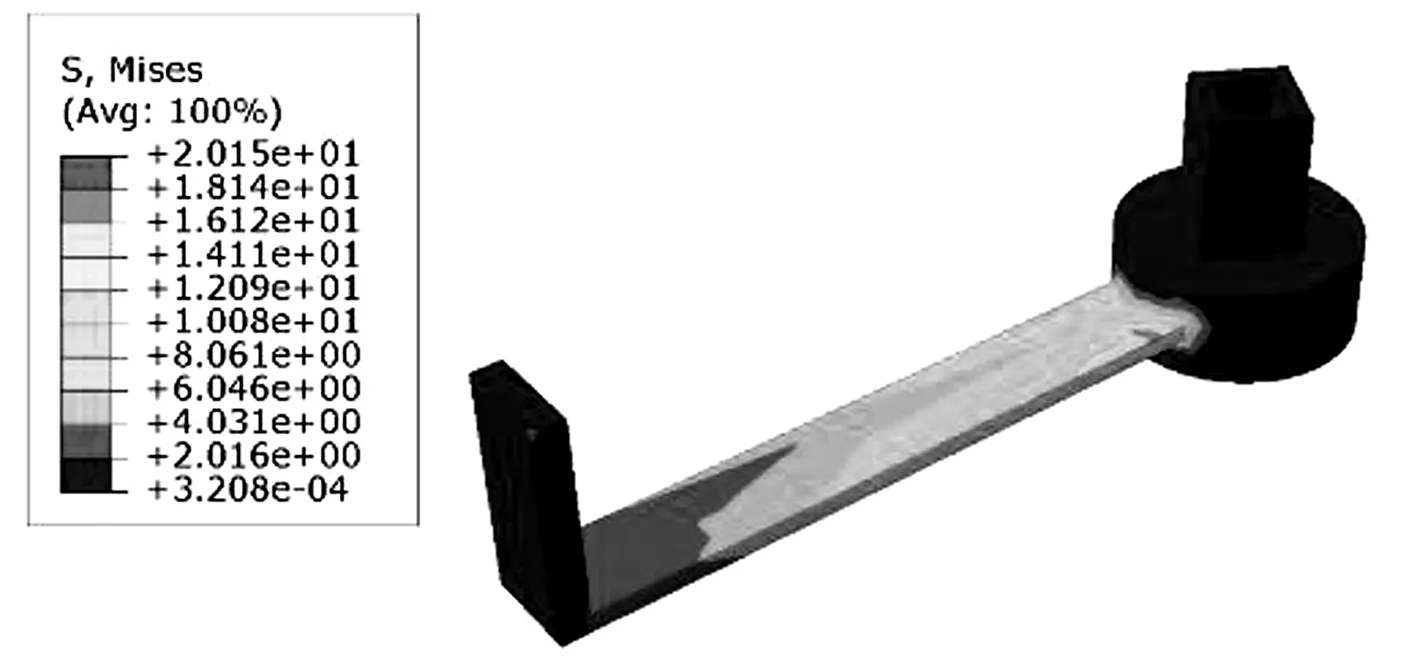

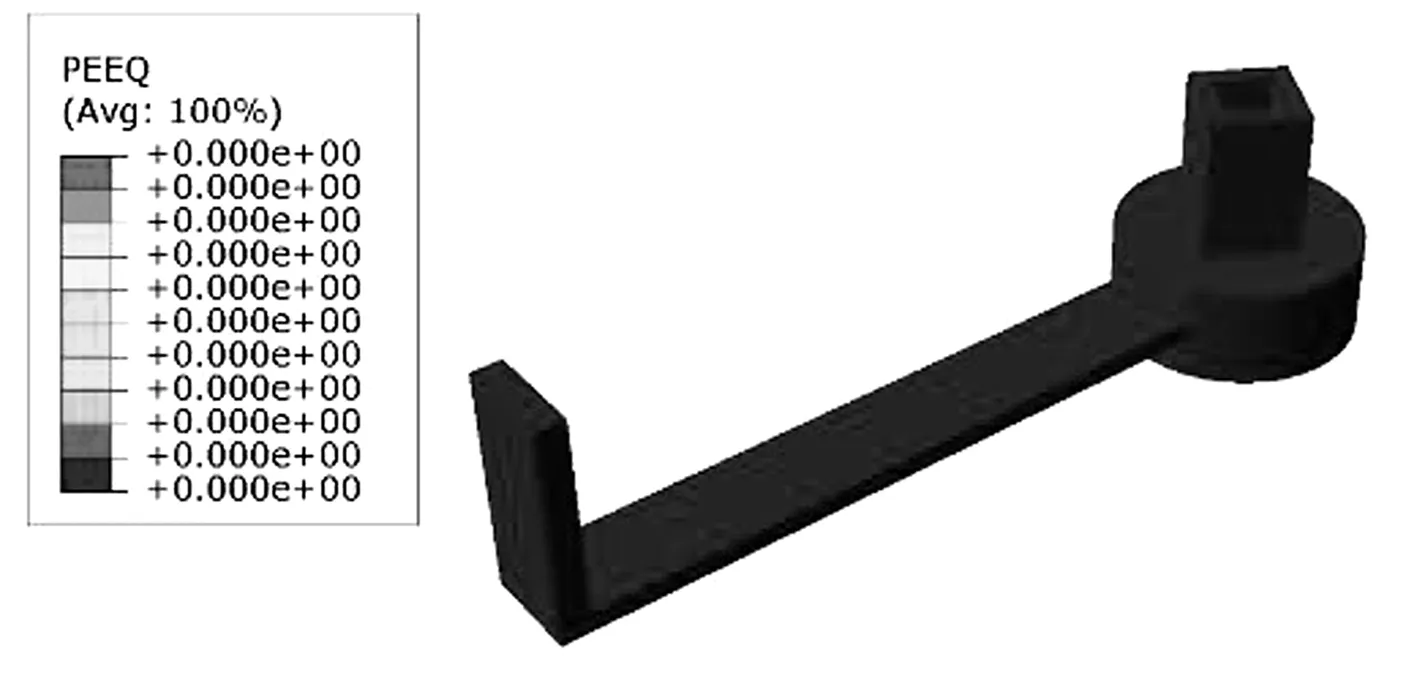

图7所示为叶片支撑杆在额定风速10 m/s下所受应力及发生变形的仿真分析云图.

从图7可以看出:在综合载荷的作用下,应力主要分布在支撑杆与转轴的连接处,最大应力为20.15 MPa,远小于TC4钛合金的屈服应力;叶片支撑杆没有发生塑性应变,仅发生了较小的弹性应变,应变为0.000 25 ;风力发动机支撑杆在综合载荷作用下,端部位移只有0.24 mm,刚性良好.

(a) 应力云图

(b) 弹性应变云图

(c) 塑性应变云图

(d) 端部位移云图

图7 叶片支撑杆的仿真分析云图

4 风力发动机转轴静力学仿真分析

在实际运行中,3个叶片通过对应的叶片支撑杆将扭矩传递给中间的转轴,在扭矩的作用下,转轴可能发生变形,特别是在转轴下端齿轮卡住的情况下,扭矩完全作用在转轴上,此时如果发生较大的变形将直接影响功率的输出,影响整体结构运行的稳定性和运行精度.

4.1 转轴静力学模型的建立

为了减小计算量,需简化模型,将车体、叶片和支撑杆隐去,将叶片的扭矩作用等效成对应的载荷,直接加载到转轴上端.简化后转轴模型如图8所示.

4.2 约束条件及载荷

将转轴下端固定于齿轮表面,忽略转轴自身重力的影响.在额定风速10 m/s的条件下,3个叶片产生的扭矩共2 Nm,且直接作用在转轴上端固定支撑杆的圆盘表面.

图8 简化后转轴模型

4.3 转轴的网格划分

根据转轴的特征,采用四节点四面体单元剖分实体,可建立图9所示的转轴划分网格模型.

图9 转轴的网格划分模型

4.4 转轴静力学仿真结果的分析

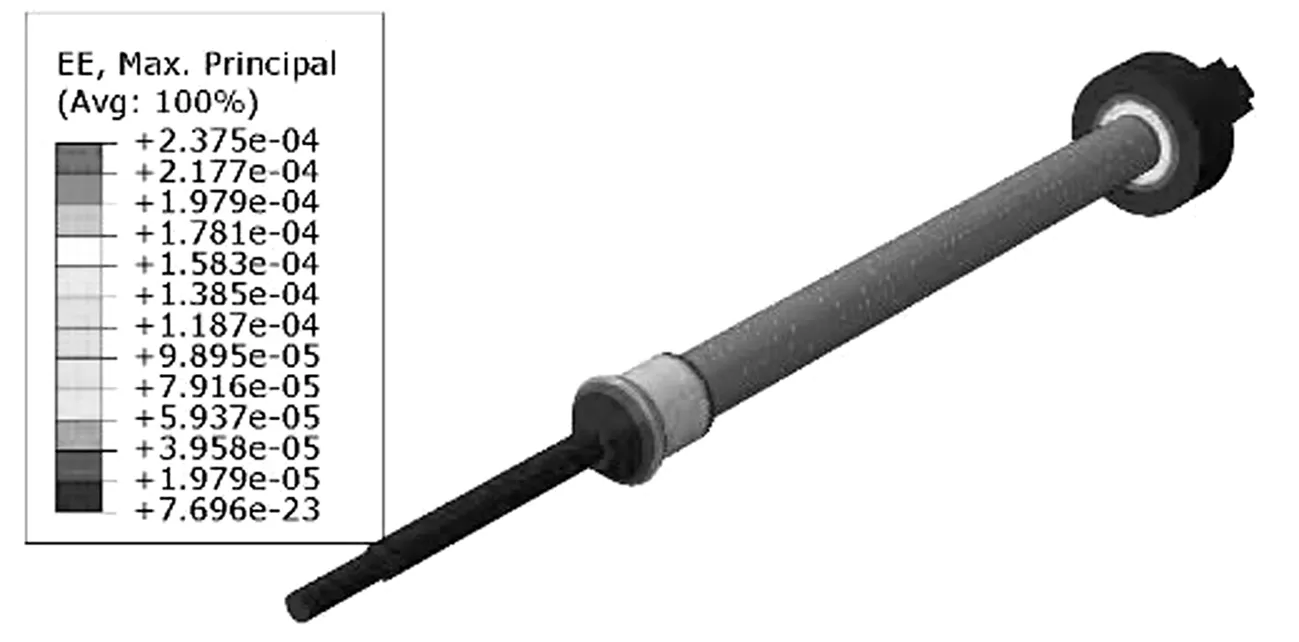

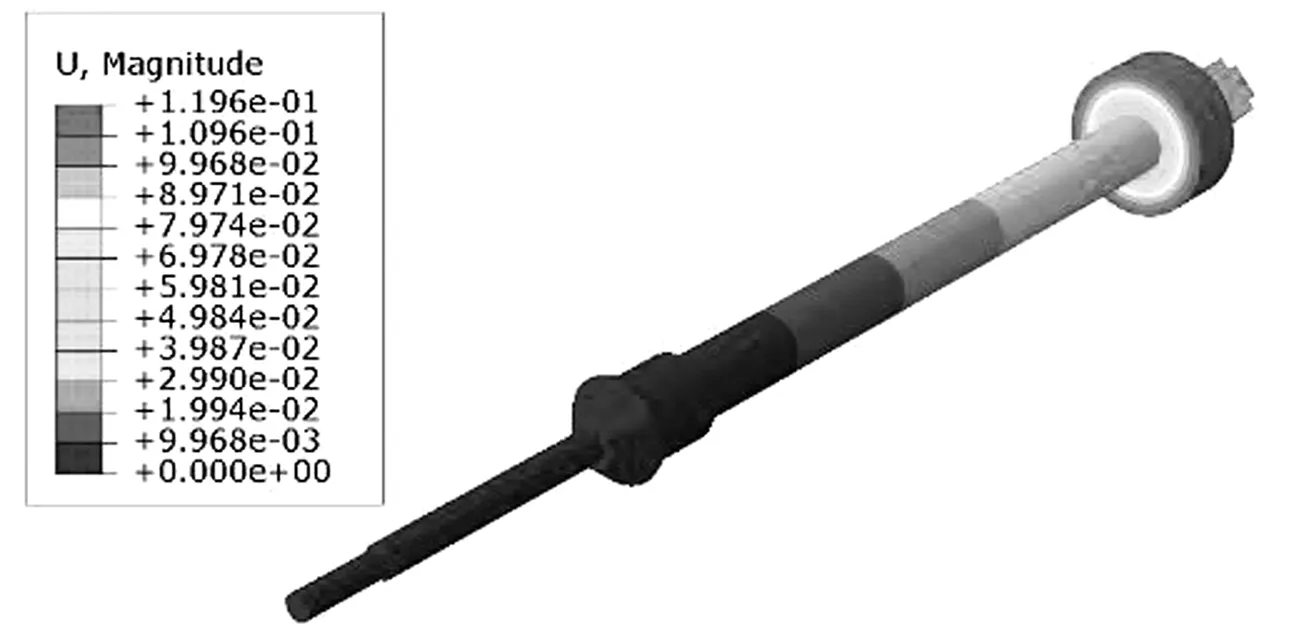

图10所示为转轴的仿真分析云图.

(a) 应力云图

(b) 弹性应变云图

(c) 塑性应变云图

(d) 变形云图

对图10分析可知:在叶片转矩的作用下,转轴的高应力区域主要分布在转轴与支撑底座之间的过渡区域,最大应力仅为20.1 MPa,远远小于钛合金的屈服强度;相应的弹性应变为0.000 24,集中在转轴到支撑底座的过渡区域,与高应力区域相对应,且未发生塑性变形;转轴的最大变形集中在其上端,且接近于支撑杆,最大变形约为0.12 mm.仿真结果表明,转轴的设计合理.

5 结束语

本文使用Profili翼型设计软件生成了所需的NACA0018翼型;将该翼型轮廓数据导入SolidWorks,对翼型进行了详细的设计;使用Abaqus仿真分析软件,对所设计风力发动机模型的关键部件进行了静力学仿真分析.对叶片支撑杆和风力发动机转轴在极限情况下的受力和变形分析可知,即使在极限使用条件下,该风力发动机仍然可以保持良好的工作状态.