卷烟生产中动力车间节能技术改造的实践

2019-11-08刘剑敏朱明山胡小虎王小欢

刘剑敏,董 俊,朱明山,胡小虎,余 数,孔 磊,王小欢

(1.浙江中烟工业有限公司 宁波卷烟厂,浙江 宁波315000;2.机械工业第六设计研究院有限公司 第四工程院,河南 郑州 450007)

国家局印发的烟草行业“十三五”节能减排工作方案,明确了行业节能减排总体目标,要求行业各单位结合工作实际,采取切实可行的措施,落实各项工作部署,确保节能减排任务的完成[1-3].近年来,降本增效一直是我国烟草行业追求“高质量发展”的重点[4].宁波卷烟厂积极响应中烟公司降低生产单耗的工作部署,打算通过技术改造和管理提升,让全厂能源降耗指标处于区域同等规模企业的前列[5].该厂动力车间成立之初,成品卷烟单箱消耗标准煤为3.46 kg/万支,处于行业生产运行能耗较高水平[6].当初,动力车间内的锅炉、空调、除尘、排潮等设备布置分散,全厂水、电、气、汽的供应需要铺联管线的总长度十万多米,用于配电、蒸汽和压缩空气测量的仪表4 700多个,连接全厂各区域动力设备的线路和管路繁杂,工作中时间等待的浪费和系统稳定性风险较大.面对这些问题,该厂动力车间创新团队通过研究实现了多项动力设备节能技术的改进,取得了一定成效.

1 空调系统的节能技术改造

宁波卷烟厂动力车间创新团队自主开发出一套空调设备集成控制系统.该系统能够对接企业已有MES(Manufacturing Execution System),根据卷烟生产线上工段不连续的特点,实时采集生产工单数据,对生产线对应的空调区域设备提前发出启停信号;采用智能联控模式实现各空调区域设备的自动启动切换[7].生产工段开始生产前,其对应空调箱的空调设备接到启动请求信号而提前启动.在对应区域的温湿度达到生产环境要求时,生产工段立即开启生产.在一个批次产品的生产将要完成时,对应空调箱的空调设备会接到停止请求信号,在该批次产品生产结束时可立即关闭,以达到节能的目的.同时,该系统采用PID控制,能够根据生产季节的不同实现空调箱启动时间的定制,对空调设备进行智能启停,在满足生产需求的情况下减少能源消耗.图1所示为该空调设备集成控制系统的监控画面.

在空调系统节能改造之前,空调箱K37运行30~60 min后因温湿度达到生产要求而关闭,停机不到30 min即再次启动,在短短的12 h内启停高达15次,运行时间占比60%~70%.在空调系统节能改造后,空调箱K37运行90~150 min后温湿度达到生产要求并趋于稳定,空调箱K37自动关闭且下次开机时间在3 h以后,在24 h内只启停3次,运行时间占比20%~30%.显然,在满足生产所需温湿度条件下,改进后空调系统具有明显的节能效果.

图1 空调设备集成控制系统的监控画面

为了满足生产工艺要求,确保成品烟吸味的稳定性,应尽量减小高架库中不同高度贮存区域的温度阶差.宁波卷烟厂动力车间创新团队在改进空调监控系统的同时,对高架库空调风管的布置方式(图2)进行了改进,采取混风空调送风系统,设置两层回风管,使库内气流充分扰动,减少气流死角,确保库内温湿度的均匀性.改进后高架库内温湿度极差<2 ℃,实现了对烟丝高架库温湿度的精确控制.

图2 高架库空调风管的布置方式

2 锅炉系统的节能技术改造

据调查,行业内锅炉系统的烟气排放温度高达120 ℃,存在较大的热量浪费.为了最大限度地利用燃料热量,提高锅炉热效率,宁波卷烟厂动力车间创新团队认真分析燃气锅炉尾部烟气余热回收主要存在的问题和技术瓶颈,对锅炉给水系统及尾部烟气余热回收系统进行方案论证,确定了对锅炉水循环系统进行改造的目标[8].

在原锅炉水循环系统中,软水从锅炉软水箱进入换热器被加热,再到保温水箱.当保温水箱液位达到设定值时,软水供应会停止,换热器中无软水流动,使部分软水在换热器中滞留,被过度加热而存在安全隐患,且锅炉尾部烟气的热量不能被充分吸收和利用.改造后,采用锅炉软水箱到保温水箱的低温软水来吸收锅炉尾部烟气的热量;在保温水箱进口处增设的电动三通阀能够根据水箱液位及时开启,将部分软水送回软水箱,以保证软水处于流动状态.改造后锅炉水循环系统如图3所示.通过改造,锅炉系统的烟气排放温度从120 ℃降低到85 ℃,锅炉热效率提高约2%,每年为企业节省燃气费用在30万元以上.

图3 改造后锅炉水循环系统

3 除尘排潮管道的自清洁排潮系统开发

在每次生产结束时,除尘排潮管道中存有大量残留物,人工清理很不方便.宁波卷烟厂动力车间创新团队自主开发出一套自清洁排潮系统,并将其嵌入控制除尘排潮风机运行的PLC功能模块中.它能够通过制丝车间集中管理PLC发出的请求启停信号来智能判断制丝生产状况,在各工艺段生产结束时延后关闭风机,并自动增大风机的输出频率,从而加大风量,对管道内冷凝积水和腐蚀残存物进行清理,保证除尘排潮管道内的清洁.

当生产设备开始运行时,除尘排潮风机请求信号的初始值被置于1,触发一个上升沿,15 Hz(应用中应根据各排潮风机的实际需求设定频率)被写入设定频率的上下限,排潮风机以正常频率运行.在排潮风机对应生产设备停机时,除尘排潮风机请求信号的结束值被置于0,触发一个下降沿,45 Hz被写入设定频率的上下限,排潮风机以45 Hz的高频大风量进行排潮管路的自清洁.此外,该自清洁排潮系统能够在每日生产运行结束后对除尘排潮管道进行清理与保养,达到预防式排潮自清洁的目的.同时,将检修口测量积水平均高度从改进前的2 cm降至改进后的0.5 cm,大幅度减少管道内残存的积水与烟末,保证了制丝设备运行时除尘排潮管道负压的稳定,提升了设备管线的使用寿命,延长了维修保养周期,将原本一周一次管道清理的维保变为3个月一次的检修口检查,节省了大量的维保人力.

4 除尘烟末智能称重回收系统的设计与应用

除尘房压棒机间的烟末称重通常采用磅秤,需操作人员手动完成后将重量写在不干胶纸上,贴到对应烟末回收袋上.以这种称重方式获取的重量数据,精度不高且不便于统计和分析.为此,宁波卷烟厂动力车间创新团队设计了一套除尘烟末智能称重回收系统.

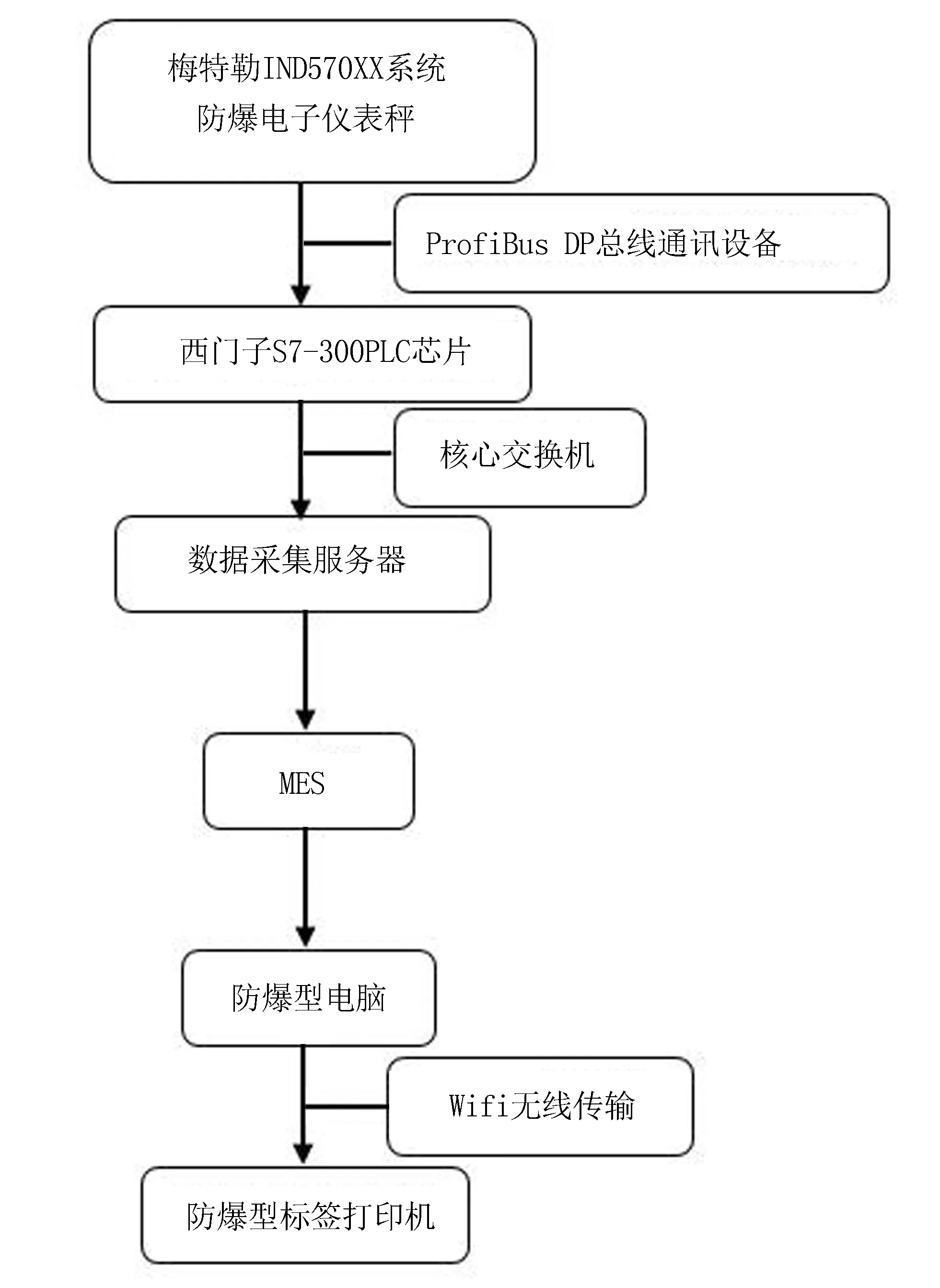

该系统由梅特勒IND570XX系统防爆电子仪表秤、ProfiBus DP总线、西门子S7-300PLC芯片、核心交换机、数据采集服务器、MES、防爆型电脑和防爆型标签打印机等组成.除尘烟末智能称重回收系统的原理如图4所示.其智能称重方法为:采用梅特勒IND570XX系统防爆电子仪表秤对每袋烟末进行称重,其数据通过ProfiBus DP总线通讯设备,被传送到压棒机的PLC中,并实时通过核心交换机将采集的数据传送到数据采集服务器.系统与MES交互通讯,将产品牌号、批次和对应的等级袋色显示在防爆型电脑屏幕上,提示操作人员将烟末对应袋色,触发电脑的打印按钮,将防爆电子仪表秤的袋重数据通过无线Wifi传输给防爆标签打印机,同时对时间、批次、牌号、袋色、序号等信息进行打印粘贴.MES将采集的数据,每天按不同批次或不同袋色的烟末重量进行统计,绘制成表格,也可对同批次烟叶不同时间段所收集的烟末重量进行对比分析.该系统的应用提高了烟末回收装置的智能化水平和烟末称重精度.

图4 除尘烟末智能称重回收系统原理图

5 动力车间节能技术改造的效果

宁波卷烟厂开展节能技术改造后, 2017年的综合能源单耗折合标准煤为2.45 kg/万支,比改造前的2016年(综合能源单耗折合标准煤为2.71 kg/万支)下降了9.6%;包括真空系统、空调系统等和除尘系统等的动力车间全年成本节约额约为420.86万元(图5).

图5 2017年动力车间各系统费用节约情况

6 结束语

以宁波卷烟厂为主体实施的动力车间节能技术改造取得了较好的效果.其中:空调系统的自动化程度有了明显提高,节能效果显著;锅炉系统的节能改造使原先的烟气排放温度由120 ℃降到85 ℃,锅炉的余热回收效果明显,热效率提高约2%;除尘排潮管道的自清洁排潮系统的开发应用,使整个除尘系统的维保工作变得简单,既可降低动力车间能耗又可改善车间工作环境.动力车间节能技术改造对企业的精益管理及降本增效都起到了促进作用.