永磁推进电机新型复合隔振装置研制

2019-11-09邱元燃谢向荣

徐 伟, 邱元燃, 谢向荣

(1. 海军工程大学 振动与噪声研究所, 武汉430033; 2. 船舶振动噪声重点实验室, 武汉430033;3. 宁波海兰信电子科技有限公司, 浙江 宁波315000)

0 引 言

永磁推进电机是一种新型船舶动力装备,其振动噪声和抗冲击性能有严格的技术指标要求。 永磁推进电机的振动主要来源于调速过程中产生的电源高频谐波,具有频率高、能量集中的特点。 例如国外采用类似调速原理的先进感应电机,2 kHz 频率谐波产生的振动达到了105 dB(Re:1E-6 m/s2)[1]。为降低永磁推进电机高频振动对船舶辐射噪声和自噪声的影响, 必须采用隔振装置大幅降低传递至船体的结构噪声。 另外,船舶遭受爆炸冲击时,可能导致永磁推进电机及与其相连的推进轴系产生损伤。隔振装置还承担着衰减冲击能量、限制冲击位移、保护永磁推进电机和轴系运行安全的任务。

某永磁推进电机对隔振装置提出了高频振动衰减量不低于45 dB 的要求; 受规定的冲击谱作用时,电机及其隔振装置应能安全运行,且电机位移满足轴系许用位移要求。 船舶推进电机通常采用单层隔振装置。经实测,单层隔振装置高频隔振效果约为30~40 dB,不能满足指标要求。双层隔振装置高频隔振效果可达40~60 dB,但其体积、重量大,而且在船舶摇摆或受冲击时,推进电机与轴系会产生过大的相对位移,因此难以满足船舶的适装性和轴系匹配性等要求。

为满足永磁推进电机的高频隔振和抗冲击需求,以现有的气囊隔振技术为基础[2],综合应用轻型中间质量结构和硬弹性复合材料, 研制出一种新型复合隔振装置。 经隔振效果实测和抗冲击试验考核,达到了指标要求。

1 高频隔振理论分析

1.1 结构的高频振动特性

双层隔振装置可有效衰减高频振动。 传统隔振理论和设计经验认为:双层隔振装置的中间质量至少应达到机械设备重量的20%-30%,才能取得理想的高频隔振效果[3]。 例如某发电机组总重约22 t,其双层隔振装置采用的中间质量重达约8 t,占设备重量的36%,高频(1-10 kHz)隔振效果约40~50 dB。

当振动频率较低时,双层隔振装置的振动特性可以较好地用刚体动力学模型近似描述。 基于该模型的理论分析结果表明,中间质量应尽可能大,与机械设备的质量比为1:1 时隔振效果最好[4]。 普通动力机械的转速频率及其倍频激励通常较强,低频振动能量较大,因此采用较大的中间质量有助于提高中、低频隔振效果。

当振动频率达到数千赫兹级别时,普通的机械结构表现出很大柔性。 当频率高至某一临界值后,结构导纳接近于某一定值M∞[5]。对于一端固支梁的弯曲振动情况,高频导纳和低频导纳有如下关系[6]:

式中,Mmo为梁作为刚体时的导纳(与低频导纳接近),L 为梁的长度,λb为弯曲波的波长。

由(1)式可见,梁的高频导纳远远大于其低频导纳,而且采用增大横截面积等加强静刚度的措施,并不能有效降低高频导纳。对板、壳、杆等其他结构件有相同结论[6]。换言之,一般机械结构在数千赫兹以上频率的激励下都是柔性结构。 因此,提高双层隔振装置的中间质量不会明显改变其高频导纳,即隔振效果不会显著提高。

这一点对于永磁推进电机双层隔振装置设计具有重要启示:其低频振动小,没有必要采用很大的中间质量,即可使基座振动降至较低水平;高频振动能量较大且频率集中,增加中间质量不会明显提高隔振效果。 因此,永磁推进电机双层隔振装置采用较轻的中间质量有可能获得满意的隔振效果。

1.2 高频隔振性能对比分析模型

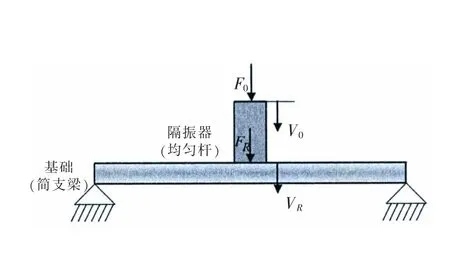

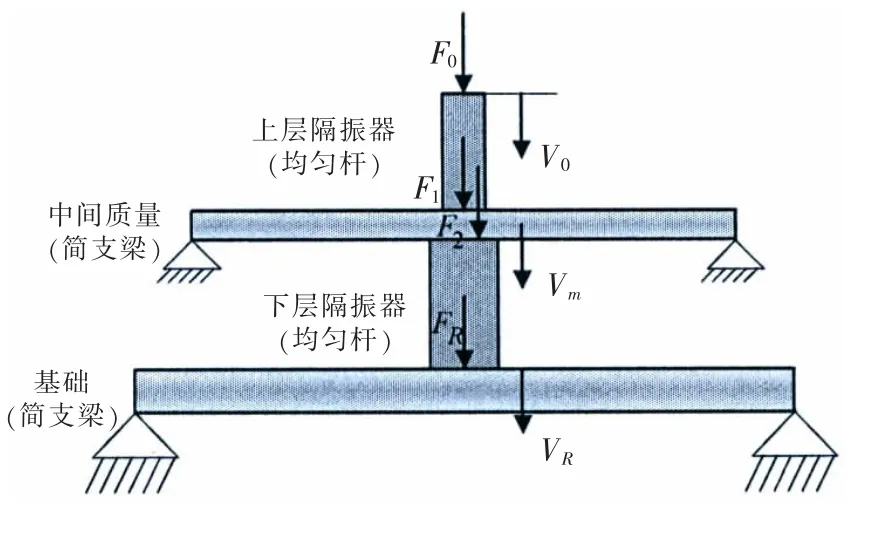

现有技术手段尚难以对隔振系统进行数千赫兹级高频振动分析, 其原因在于隔振系统各部分机械结构的高频阻抗特性无法准确计算或测量,因此通常只能进行定性分析。 本文从性能对比的角度出发,采用简化模型分析隔振系统的高频隔振特性。 单层和双层隔振系统高频振动模型分别简化为如图1 和图2 所示的模型。

图1 单层隔振系统高频振动简化模型Fig.1 Simplified high-frequency vibration model of one-stage mounting system

图2 双层隔振系统高频振动简化模型Fig.2 Simplified high-frequency vibration model of two-stage mounting system

结构的低频振动是全局性运动,主要表现为整体的刚体运动或弯曲、扭转等弹性变形;而高频振动主要表现为结构的局部运动[7]。 这一点可以从试验中得到验证:在结构上相距几厘米的部位,高频振动量级可能相差5 dB 以上。 因此,在建立隔振系统高频传递特性模型时,没有必要考虑机械设备的影响。 因为这样不仅无益于提高计算准确性,反而增加了模型复杂度,以至于无法将重点集中于隔振系统自身的性能分析。 所以本文直接将机械设备的高频振动简化为激励力作用于隔振系统。 图1 和图2模型中:减振器为均匀杆;基础为均匀简支梁;减振器位于简支梁中点;中间质量也用简支梁表示,以模拟其质量分布特性。

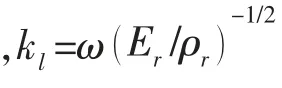

式中:Ar为杆的截面积,hr为杆的高度 可求出导纳矩阵元素。

当激励点位于均匀简支梁中点时,基础的原点导纳表达式为[9]

式中:Eb为梁材料的弹性模量,Ib为梁截面的惯性矩,lb为梁的长度,kb= (ω2mb/EbIb)1/4为弯曲波的波数,mb为梁材料的线密度。

参考图1,单层隔振系统的运动方程为:

由(5)式可得基础响应的表达式为

代入(2-4)式即可求解响应。

不安装减振器的情况下,基础响应表达式为

利用(6-7)式即可求得单层隔振系统的隔振效果:

参考图2 的双层隔振系统,上层减振器运动方程为

中间质量运动方程为

式中:Mm为中间质量的导纳。 对于简支梁结构,其表达与(4)式相同。

下层减振器运动方程为

联合(5b)和(9-11)式可得基础响应的表达式为:

同样利用(8)式可计算双层隔振系统的隔振效果。

1.3 设计参数对高频隔振效果的影响分析

假定单层隔振系统的设计参数如下:减振器材料为橡胶,弹性模量5 MPa,损耗因子0.1,长0.15 m,横截面半径0.03 mm,密度1 100 kg/m3; 基础梁的材料为钢, 弹性模量200 GPa,损耗因子0.001,长1 m,横截面尺寸0.01 mm×0.01 mm,密度7 800 kg/m3。双层隔振系统的设计参数如下:上、下层减振器参数与单层隔振系统相同; 中间质量梁长1.5 m,基础梁长1 m,其他参数与单层隔振系统基础梁相同。

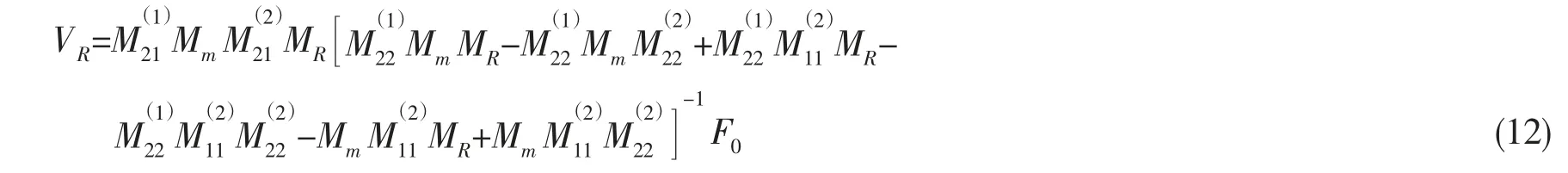

(1) 单层和双层隔振系统效果对比

图3 给出了单层和双层隔振系统的基础速度响应对比。由图可见:(1) 由于上层减振器和中间质量的模态影响,频率较低时,双层隔振系统存在较多共振峰值,基础响应有时比单层隔振系统甚至刚性安装状态大;(2)随着频率的升高,双层隔振系统的隔振效果越来越明显,整体上明显高于单层隔振系统。如在8 290 Hz 处,单层隔振效果为32 dB,而双层隔振效果为81 dB。

若在设计船舶通风系统时能将变风量系统接入互联网控制,使其能自动识别舱内的情况并控制变风量末端,则将进一步降低不必要的空调能耗。若系统除了检测到外舱都有乘员,但有1/2是阴面舱室以外,还检测到内舱有16个房间没有乘员,则送风量只要保证与厕所抽风量平衡即可,一个舱室为72 m3/h,送风量随之降低2 688 m3/h,制冷量也会降至86 kW。

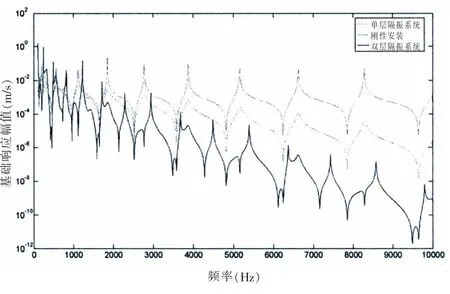

(2) 双层隔振系统中间质量的影响

改变双层隔振系统中间质量简支梁的长度, 从而改变其刚性。 分别取梁的长度为1 m,1.5 m 和2 m,即刚性逐渐减小。 另外将简支梁替换为同等质量的刚性块。 分别计算隔振效果(以10logE 表示),结果如图4 所示。由图可见,改变中间质量的刚性主要会导致系统共振频率的变化,并未明显提高高频隔振效果。

图3 单层和双层隔振系统的基础响应对比Fig.3 Receiver velocity response comparision of one- and two-stage mounting system

图4 改变中间质量刚性对隔振效果的影响Fig.4 Isolation efficiency of two-stage mounting system with different intermediate mass rigidity

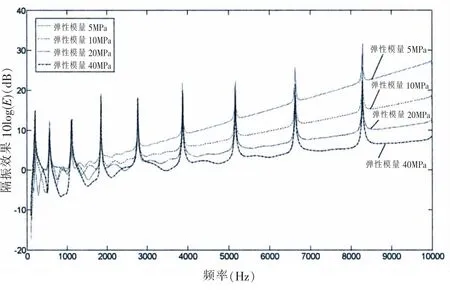

(3) 减振器材料弹性模量的影响

改变材料的弹性模量时,单层隔振系统的隔振效果如图5 所示。 由图可见,材料的弹性模量越低,隔振效果越明显,如在8 290 Hz 处, 弹性模量5 MPa 的材料隔振效果为32 dB,而40 MPa 材料隔振效果为20 dB。

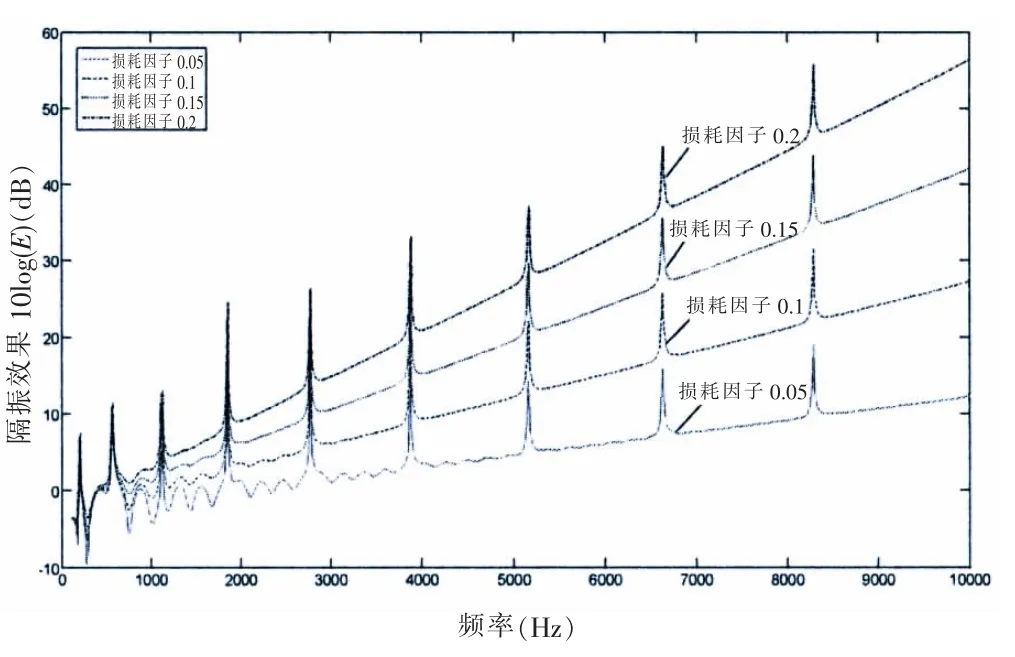

(4) 材料阻尼的影响

为提高高频隔振效果,工程上常用的方法是增加减振器和中间质量的阻尼,例如采用高阻尼比橡胶材料,或在中间质量结构上涂敷阻尼材料。

根据一般粘弹性材料的损耗因子范围,分别取隔振器材料损耗因子为0.05,0.1,0.15 和0.2,计算单层隔振系统的隔振效果,结果如图6 所示。 由图可见:减振器阻尼对高频振动衰减有非常重要的作用,阻尼越大则高频隔振效果越好, 如在8 290 Hz 处,损耗因子为0.2 材料的隔振效果为56 dB,而0.05 材料的隔振效果为19 dB。 但减振器阻尼过大通常会降低低频隔振效果,因此应权衡选择阻尼参数。

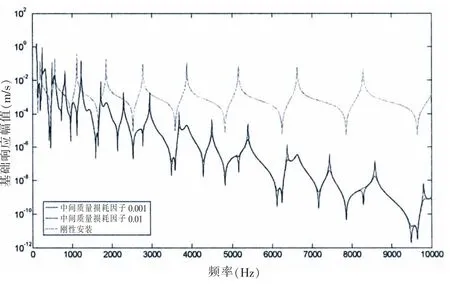

现有技术条件下,增加中间质量阻尼的主要措施是敷设阻尼材料或采用阻尼合金,但不能大幅提高阻尼。 根据经验数据,分别取梁的阻尼损耗因子为0.001 和0.01, 计算双层隔振系统的基础响应,如图7 所示。 图中峰值较小的虚线为损耗因子0.01 的中间质量。 由图可见:增加中间质量阻尼的作用主要是在共振频率处抑制响应峰值,当不发生共振时,阻尼对基础响应和隔振效果没有影响。

图5 改变减振器模量时的单层隔振系统的隔振效果Fig.5 Isolation efficiency of one-stage mounting system with different isolator moduli

图6 减振器材料阻尼对单层隔振效果的影响Fig.6 Isolation efficiency of one-stage mounting system with different isolator material damping

图7 不同中间质量阻尼对基础响应的影响Fig.7 Receiver velocity response of two-stage mounting system with different intermediate mass damping

2 新型复合隔振装置设计

针对永磁推进电机应用成熟的双层隔振装置技术, 虽然可以满足隔振效果要求, 但其尺寸和重量较大,适装性较差。 更重要的是,常规双层隔振装置难以满足轴系匹配性要求。 永磁推进电机功率密度较大,产生的最大输出扭矩约为同等重量直流推进电机的3倍, 输出扭矩引起的减振器变形将导致电机与轴系产生较大的相对偏移量。 这是橡胶减振器等无法克服的难题,只能通过提高隔振系统的刚度来减小偏移量,但这样又牺牲了隔振性能,难以达到隔振效果指标要求。

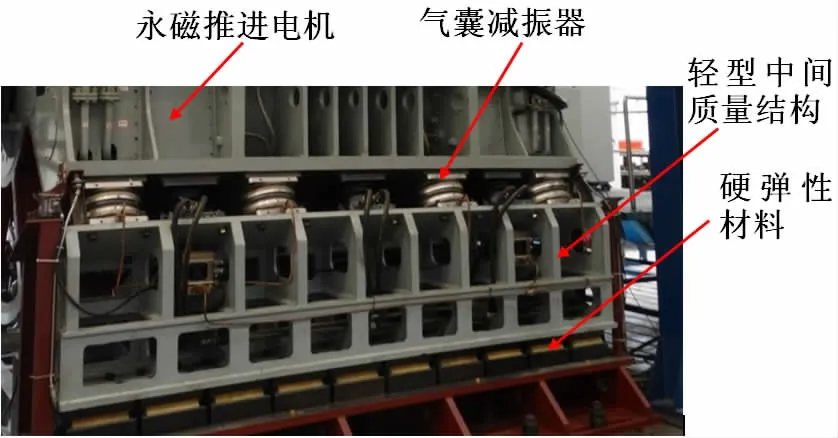

图8 永磁推进电机复合隔振装置示意图Fig.8 Schematic of compound mounting system for permanent magnet propulsion motor

综合考虑各主要指标的要求, 基于高频隔振理论分析结果,并结合隔振装置技术发展现状,提出了气囊隔振装置与硬弹性材料结合的复合隔振装置方案,如图8 所示。复合隔振装置由气囊减振器、轻型中间质量结构和硬弹性材料等构成。该装置有以下几方面的特点。

(1) 重量轻、结构紧凑

采用了轻型中间质量结构设计方案,重量约3.5 t,不超过10%电机重量,比常规双层隔振装置重量降低65%以上,具有较好的适装性。

(2) 隔振性能好

气囊减振器固有频率约5 Hz,可有效衰减全频段振动;硬弹性材料固有频率约29 Hz,主要用于进一步衰减高频振动。 两者构成了柔性和硬弹性两级隔振,可取得较好的隔振效果。

(3) 满足轴系匹配性要求

复合隔振装置整体的垂向固有频率约5.6 Hz。若仅使用上层的气囊隔振装置,则垂向频率为6 Hz,两者刚度特性接近。 气囊隔振装置已实际应用,在船舶倾斜、摇摆等情况下均满足轴系匹配性要求。 计算结果表明:由于下层采用了硬弹性材料,在不考虑限位措施的情况下,船舶最大倾斜、摇摆角度时,电机输出端与轴系相对位移约10 mm,比气囊隔振装置仅增大1~2 mm,仍可满足轴系匹配性要求。

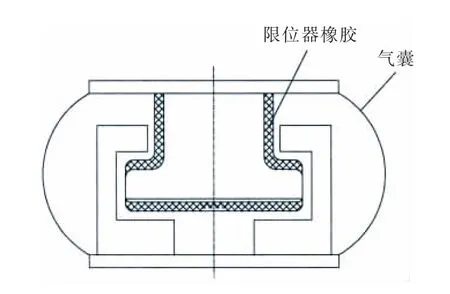

(4) 冲击衰减与限位功能均衡设计

气囊减振器固有频率低,对冲击能量具有很好的衰减作用,但易产生较大位移,影响推进电机和轴系安全。 为此在气囊减振器内部集成设计了抗冲击限位器, 并对限位间隙和限位器刚度进行了设计,以实现冲击衰减和限位性能的均衡。

(5) 可实现对中实时高精度控制

气囊隔振装置具有实时对中高精度控制功能[3],可通过调节气囊减振器的载荷,抵消永磁推进电机输出扭矩的影响,将电机与轴系的对中精度实时控制在0.5 mm 内,从而提高了推进系统运行安全性。

3 抗冲击性能设计校核

永磁推进电机的抗冲击等级为A 级[10],其冲击输入按照BV043/85 标准执行[11]。 据此对复合隔振装置的抗冲击性能进行有限元计算校核,重点关注电机加速度、位移和中间质量结构应力。

图9 气囊隔振器内的限位器结构示意图Fig.9 Schematic of limiting protection in air-bag isolator

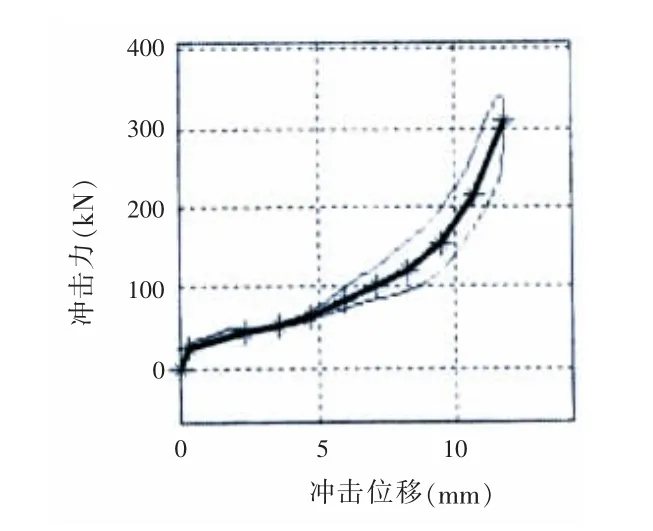

图10 气囊隔振器的冲击测试结果Fig.10 Shock test result of the air-bag isolator

本装置的抗冲击性能主要取决于硬弹性材料、气囊隔振器和限位器的冲击刚度特性。 硬弹性材料由于刚度较大,冲击变形较小,缓冲性能差,对装置整体抗冲性能影响不大。 气囊隔振器刚度小,缓冲性能好,但冲击变形大,为此在气囊内部集成设计了限位器[12],结构如图9 所示。 限位器为三向限位结构,表面硫化橡胶以增加缓冲效果。 通过调整限位间隙和橡胶材料硬度、厚度等参数,可改变本装置的冲击刚度。 对气囊隔振器进行了冲击测试,变形和冲击力见图10。 变形量在限位间隙5 mm 以内时,冲击刚度由压缩气体的弹性决定,近似呈线性;变形量达5~10 mm 时,限位器开始接触,冲击刚度主要由限位器表面橡胶的弹性决定,呈明显非线性;变形量达10 mm 以上时,限位器表明橡胶变形接近极限,冲击刚度呈强非线性。

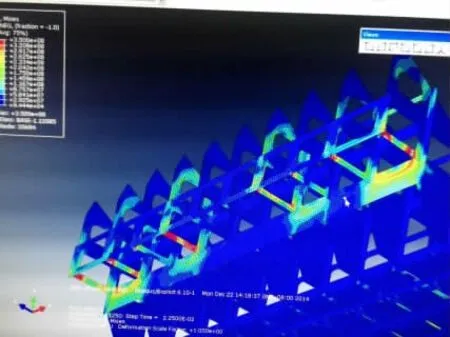

除进行限位器优化设计外,还根据校核计算结果对中间质量进行了局部加强,以减小结构应力。 将冲击输入谱等效为时域三角波形,气囊隔振器及限位器的冲击刚度按照测试结果输入模型进行计算校核,结果表明:冲击作用下,电机的加速度峰值低于30g;电机与轴系相对位移最大值约为20 mm,满足所使用的弹性联轴器最大瞬时许用位移要求;中间质量结构应力(见图11)满足材料强度要求。

图11 垂向冲击作用下中间质量结构应力云图Fig.11 Intermediate mass stress of compound mounting system under vertical shock

4 试验验证

4.1 隔振性能试验

实测结果表明,复合隔振装置(如图12)对电机高频振动衰减效果达60 dB 以上,达到了技术指标要求。 应用复合隔振装置后,永磁推进电机的基座振动接近背景噪声水平。

4.2 抗冲击试验

图12 永磁推进电机新型复合隔振装置Fig.12 Full-scale prototype of compound mounting system for permanent magnet propulsion motor

图13 永磁推进电机满功率的对中偏移量曲线Fig.13 Offset of permanent magnet propulsion motor operating at full power

在抗冲击试验中,复合隔振装置有效地衰减了冲击能量,使传递至永磁推进电机的加速度时域峰值不超过35g,确保了推进电机的运行安全。永磁推进电机与轴系的相对位移不超过18 mm,满足弹性联轴器许用位移和轴系负荷要求,不影响轴系运行安全性。

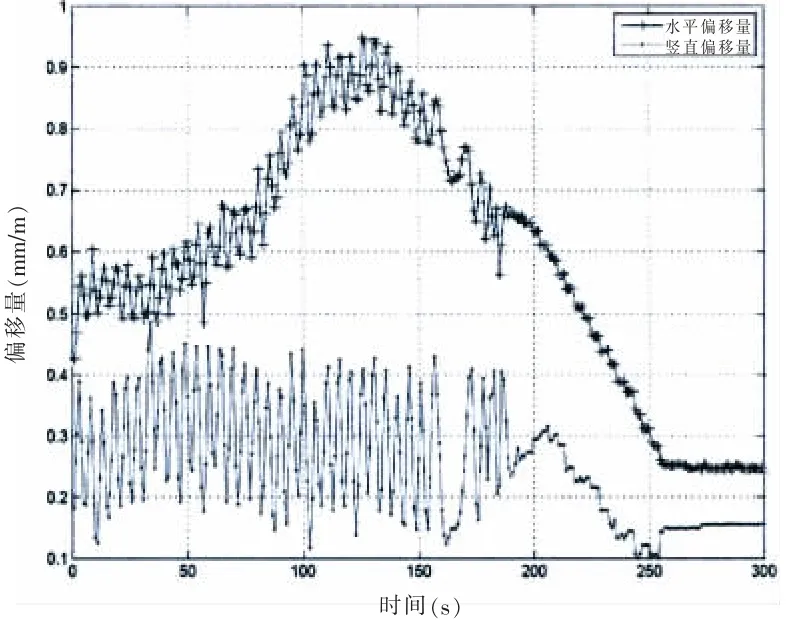

4.3 对中控制精度试验

图13 给出了永磁推进电机满功率运行时,电机输出端相对轴系的对中偏移量变化过程。 当电机由低功率过渡到满功率工况时,水平偏移量由0.4 mm 增大至约0.95 mm。此时复合隔振装置启动对中控制功能,使对中偏移量逐渐收敛至0.25 mm,满足轴系运行安全性要求。

5 结 语

针对永磁推进电机的隔振需求, 通过对高频隔振理论的研究, 提出了新型复合隔振装置技术方案。 与传统双层隔振装置相比,该装置的重量降低65%以上,结构尺寸大幅减小。 经系列试验,复合隔振装置隔振效果、抗冲击性能、可靠性和轴系匹配性等均达到要求。 复合隔振装置也可应用于各类新型船舶推进电机。