发电机转子多通道动平衡检测系统研究

2019-11-08陈茂双丛培田王浩然

陈茂双,丛培田,王浩然,张 静,田 浩,聂 朋

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.沈阳工业大学 机械工程学院,辽宁 沈阳 111003;3.长城汽车股份有限公司,河北 保定 071000;4.江苏省洪泽湖水利工程管理处,江苏 淮安 223100)

根据电力产业的发展,要提高发电设备的运转效率,就必须保证该设备的平稳可靠运行,并满足机组生产的动平衡指标[1].为了保证发电机转子的平稳运行,对其进行动平衡检测至关重要[2-3].在动平衡检测过程中,传统的双通道现场动平衡仪只能对风机、水泵等转子进行双面检测[4].但是,发电机转子在高速旋转时,内部的励磁绕组会发生变形,振动的位置会不断改变,导致发电机转子在垂直方向和水平方向产生振动[5].因此,发电机转子的动平衡检测问题非常复杂[6].动平衡检测通常采用两台双通道现场动平衡仪.这在低速时检测效果比较理想[7];但在高速时,根据所测结果进行平衡的效果并不理想,因此需要对其进行反复检测和试验[8].本文采用双单面影响系数法[9],拟设计一套针对发电机转子的四通道动平衡检测系统,对转子的水平方向和垂直方向同时进行检测,以期快速、准确地检测发电机转子的不平衡质量和位置.

1 检测系统的总体设计

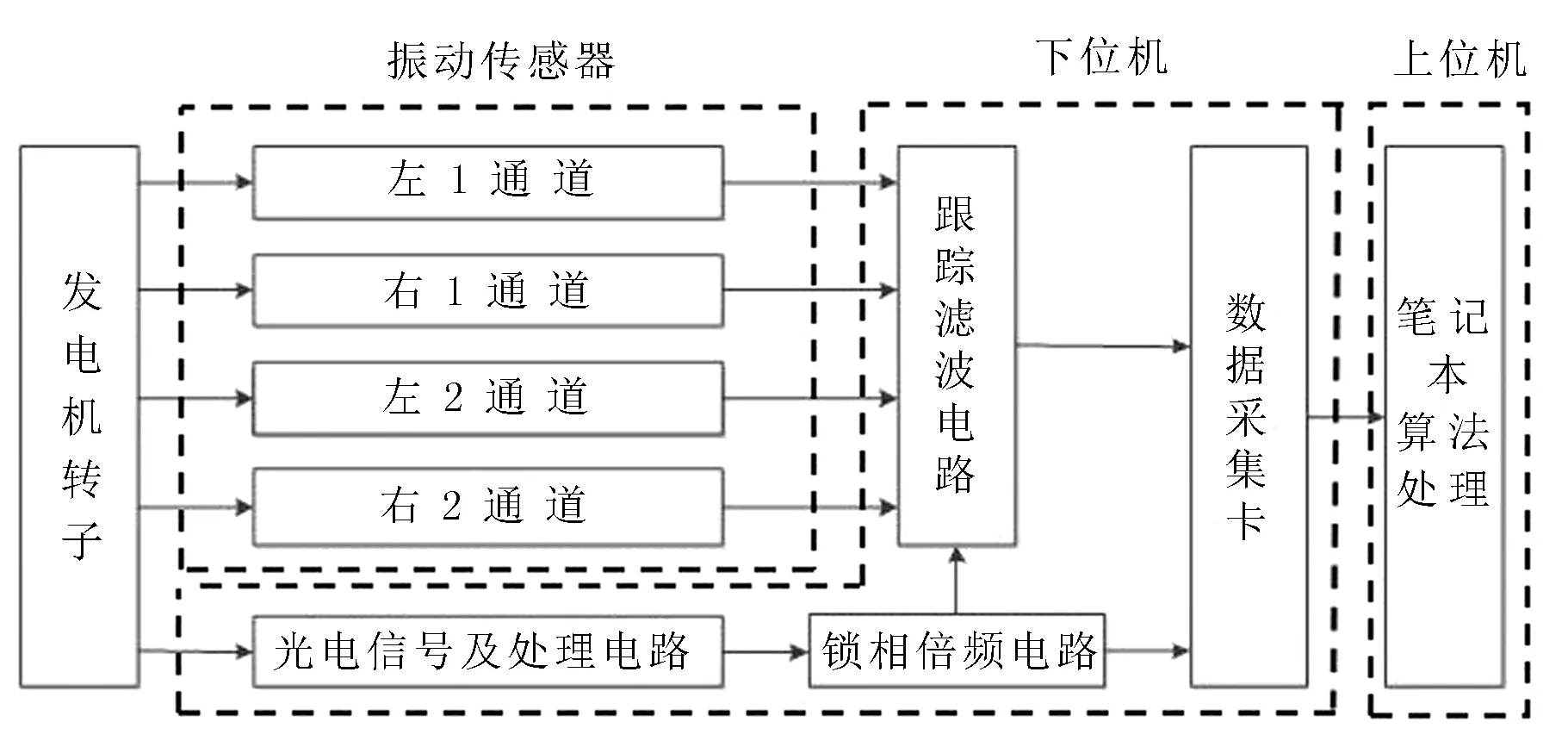

系统总体设计的思路为:首先采用4个振动传感器对发电机转子进行多点振动信号采集,并将振动信号传递到下位机,通过滤波电路对振动信号进行处理,滤除高频分量和干扰信号;然后采用数据采集卡将处理过的模拟信号转换成数字信号,并对其进行相应的处理,处理后上传到上位机;最后,上位机通过软件对上传的数据进行互相关计算,比较发电机转子同一侧水平方向和垂直方向的振动,对振动较大方向的数据进行计算处理,算出转子的不平衡质量和位置,以便根据计算结果进行平衡.

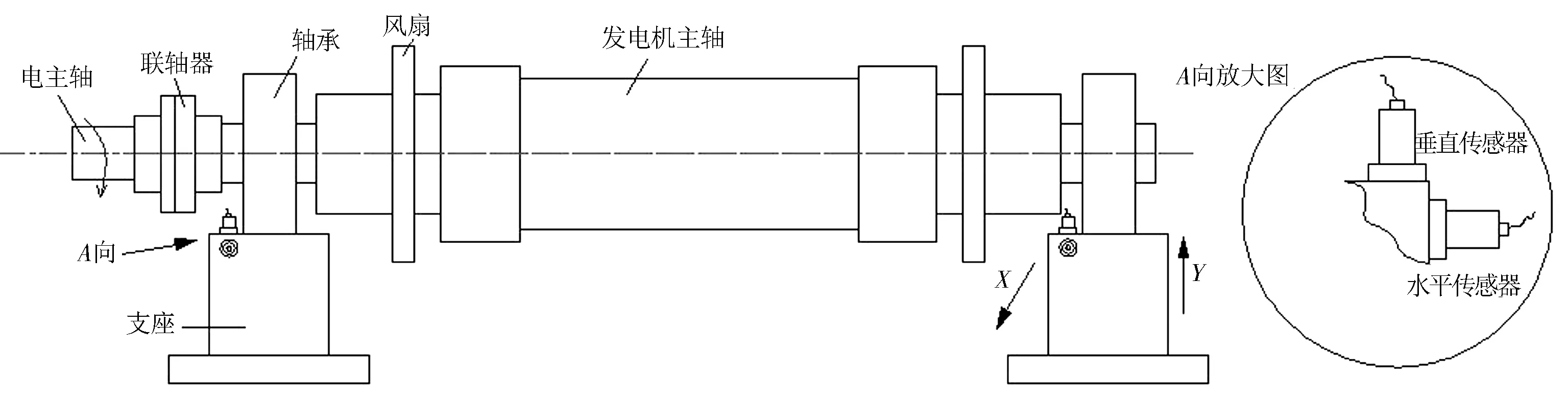

检测系统试验台的总体结构如图1所示.电主轴通过联轴器带动发电机主轴在平衡机上高速旋转.振动传感器设在轴承支座的水平方向和垂直方向,用于测量转子的水平振动和垂直振动.发电机主轴两端及两侧风扇用于配重,使转子达到平衡.

检测系统采用4个振动传感器采集发电机转子的振动信号,并对转子两端垂直方向和水平方向的信号进行比较,以振动明显方向的信号作为振动数据,通过分析计算,得到转子的不平衡质量与位置.

图1 检测系统试验台的总体结构

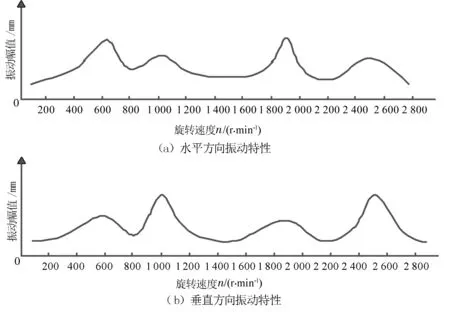

发电机转子的振动特性如图2所示.在转子转速超过一阶临界转速时,发电机转子内部的励磁绕组会发生变形,导致转子在垂直方向和水平方向发生振动,因此需要同时测出两个方向的不平衡质量.在转速低于800 r/min时,振动主要来自水平方向,应选取水平方向的振动信号作为输入信号;在转速为1 000 r/min上下时,振动主要来自垂直方向,应选取垂直方向的振动信号作为输入信号.

图2 发电机转子的振动特性

2 检测系统的硬件设计

检测系统的硬件电路主要由滤波电路和A/D数据采集卡[10]组成.检测系统的结构框图如图3所示.

图3 检测系统的结构框图

2.1 状态变量滤波器

检测系统的下位机为状态变量滤波器.在动平衡检测时,调节滤波器的中心频率,使其与信号的振动频率一致,以便通过完整的振动信号,滤除高频分量和干扰信号;动平衡检测时,还需要把信号放大一定倍数,使测量结果更加精确.图4所示为状态变量滤波器的信号放大与滤波电路.

图4 状态变量滤波器的信号放大与滤波电路

2.2 数据采集卡

检测系统采用USB2811型数据采集卡进行数据采集.该采集卡的测量精度可达0.1 mV,能够非常准确地检测不平衡质量.数据采集卡的数据采集曲线如图5所示.

图5 数据采集卡的数据采集曲线

3 检测系统的软件设计

3.1 上位机程序

采用Visual Basic 6.0语言对上位机进行程序编写,使程序在Windows系统平台上运行.上位机负责控制整个检测流程,对各模块进行初始化,计算下位机上传的数据,并完成上位机与下位机的交互.检测系统具有测量、连续测量、数据处理等功能.在测量时,实时显示转子转速,同时显示转子不平衡质量的检测结果;在连续测量时,转子的不平衡质量和相角可动态地显示在主界面上,以便有效地监视转子的平衡状态.

3.2 互相关算法

互相关算法的作用是对被测信号及相应的标准信号进行相关计算.由于直流分量和高次谐波分量的互相关函数值为0,因此,通过互相关运算,即可算出被测对象的振动幅值和相角[11].设传感器的输出信号为:

(1)

式中:A为振动信号的直流分量;Y1cos(ω1t+φ1)为基波分量;t为时间;Yi为对应采样序列i(i=2,3,4,…,N)的不平衡信号的幅值;φi为对应采样序列i的不平衡信号的相角;ω为相应工作转速的角频率;n(t)为随机干扰信号.设:

(2)

且使a(t)、b(t) 与y(t)互相关,则有:

(3)

令τ=0,则基波的幅值为:

(4)

基波的相角为:

(5)

4 实验及结果分析

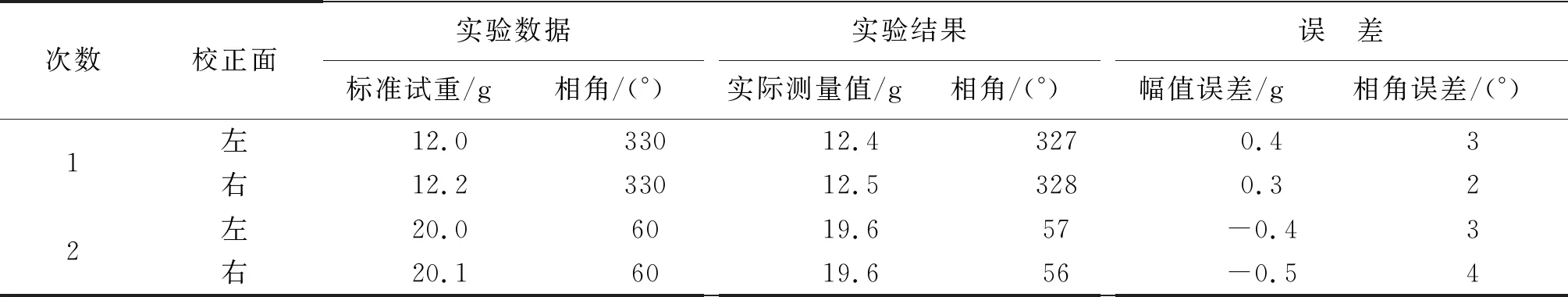

为了验证该动平衡检测系统的检测精度,本文选取高精度发电机转子为实验对象,在发电机转子转速为800 r/min和2 000 r/min时,人为在标准发电机转子两端加上标准试重,模拟不平衡质量,并进行检测.动平衡检测系统实验数据与结果如表1所示.

根据表1数据可算出,该动平衡检测系统的检测精度可达到96.7%以上,符合现场动平衡仪标准规定的精度(95%).

表1 动平衡检测系统实验数据与结果

5 结束语

本文根据振动信号的特点,设计了四通道振动信号采集检测系统的总体方案,并给出了主要设计思路及其实现电路.检测实验的结果表明,该动平衡检测系统能够实时准确地监测发电机转子的振动情况、发电机转子的不平衡质量和位置.其平衡精度高,能够达到发电机转子的平衡标准,在解决发电机等复杂转子的平衡问题上具有很大的应用价值.