硫磺回收装置液硫池废气回收技术及应用

2019-11-08马崇彦李永生庾年伟

马崇彦 李永生 庾年伟

中国石化达州天然气净化有限公司

普光天然气净化厂共建设有6套12列装置,每列装置1个液硫池。目前,液硫池采用空气鼓泡工艺进行液硫脱气,含硫废气排入焚烧炉,增加了排放烟气中SO2质量浓度,根据现场运行数据,净化厂排放烟气中SO2质量浓度约为250~450 mg/m3,液硫池中废气对烟气中SO2质量浓度的贡献比例约为30%~50%。根据即将出台的天然气净化厂尾气排放标准,日产硫磺200 t以上的净化厂,其排放尾气中SO2质量浓度(0 ℃,101.325 kPa,下同)不得超过400 mg/m3。显然,如果能够对液硫脱气废气中的硫化物进行回收,普光天然气净化厂排放尾气中SO2质量浓度即可达到排放标准。

1 原液硫废气处理工艺

天然气净化厂硫磺回收装置采用美国Black &Veatch公司的工艺包,单列装置设计规模为20×104t/a,操作弹性为30%~130%,年操作时间为8000 h。硫磺装置由克劳斯硫磺回收系统、尾气处理系统、尾气焚烧系统、液硫脱气系统组成[1]。

装置液硫脱气工艺包括两种:MAG机械搅拌工艺和空气鼓泡工艺。MAG机械搅拌脱气工艺受硫磺冷却器及液硫循环管线泄漏的影响,于2013年起陆续停运。目前,各系列均通过空气鼓泡进行脱气,采用低压蒸汽抽射器,将液硫池废气引入尾气焚烧炉,对排放烟气中SO2质量浓度的贡献值约100~200 mg/m3。废气组成(φ)包括:N2:76.86%、O2:20.37%、H2S: 0.65%、S: 0.03%、H2O: 2.09%,总量约1666 m3/h。

液硫池分为3个区,有溢流堰隔开并互有连通阀,通过风机(与克劳斯炉共用)向液硫池3个区分别通入空气,各区空气由调节阀分别控制流量,流程如图1所示。

2 液硫废气入克劳斯炉研究

为降低硫磺回收装置排放烟气中SO2质量浓度,提高装置总硫回收率,天然气净化厂对液硫池废气实施回收改造。采用中压蒸汽抽射器将液硫池废气引入克劳斯炉入口空气管线上。采用空气换热器加热燃烧空气,防止含硫废气堵塞空气管线、影响克劳斯炉温度(如图2所示)。

2.1 改造设计内容

改造设计内容如下:

(1) 新增1台空气加热器,对克劳斯炉燃烧空气进行加热,防止含硫废气堵塞克劳斯炉空气管线,从而降低克劳斯炉温度,影响硫回收率。

(2) 新增2台中压抽射器,利用中压蒸汽将液硫池废气抽射入克劳斯炉空气管线上。

(3) 新增1条液硫池废气进入克劳斯炉空气管线的夹套管线,配套1个带联锁自动切断阀(阀2),2个现场手动操作阀门。

(4) 新增1条空气加热器低压蒸汽管线,配套流量计、调节阀。

(5) 新增1条中压蒸汽抽射器管线,配套1个带联锁自动切断阀(阀1)及疏水排凝管线。

(6) 新增1台抽射器至尾气焚烧炉流程,配套1个带联锁自动切断阀(阀3)。

2.2 工艺联锁设置

正常运行时,中压蒸汽切断阀(阀1)、液硫池废气至克劳斯炉切断阀(阀2)开启,去尾气焚烧炉切断阀(阀3)关闭。

克劳斯炉联锁停车时,液硫池废气至克劳斯炉切断阀(阀2)关闭,液硫池废气至尾气焚烧炉切断阀(阀3)开启。

尾气焚烧炉异常停车时,手动关闭中压蒸汽切断阀(阀1),同时关闭中压蒸汽手阀。

2.3 工艺参数控制

装置工艺参数控制见表1。

表1 装置工艺参数Table 1 Process parameters of the unit抽射器中压蒸汽流量(设计值)/(kg·h-1)液硫池空气鼓泡流量(单区)/(kg·h-1)克劳斯炉温度/℃空气加热器蒸汽用量(设计值)/(kg·h-1)排放烟气中SO2质量浓度/(mg·m-3)12500~300900~11501882350

3 应用实施效果

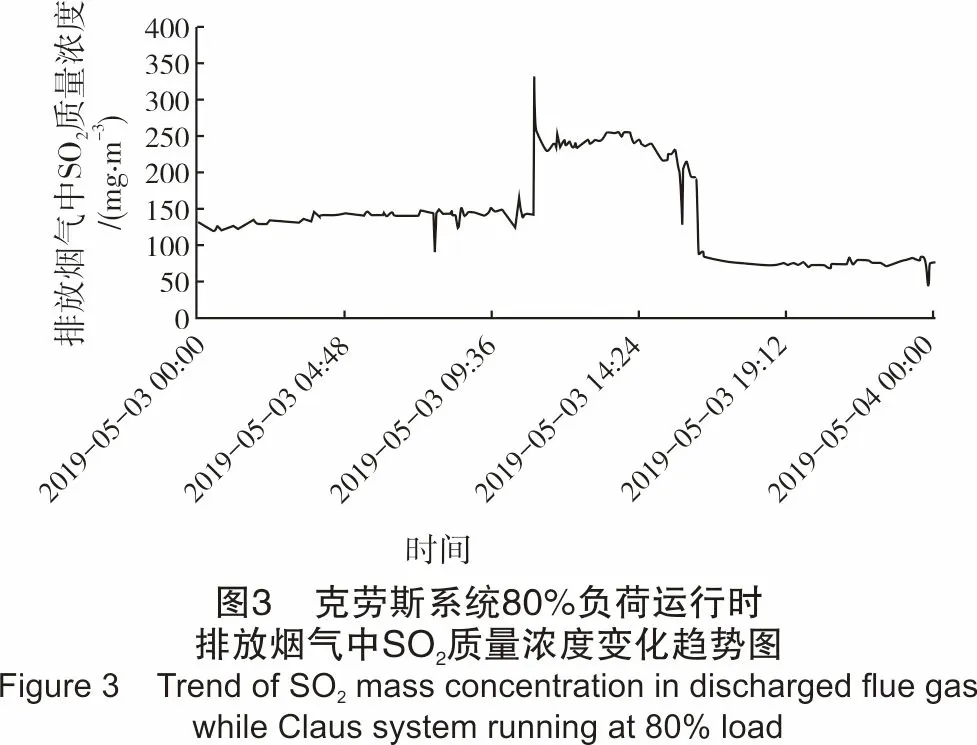

3.1 克劳斯系统80%负荷运行

装置克劳斯系统80%负荷运行,液硫池空气鼓泡工艺投运,为保证废气全部进入克劳斯炉,现场液硫池呼吸口不外排废气,液硫池一、二、三区空气阀位分别控制在23%、23%和5%;测试废气切入克劳斯炉和切至尾气焚烧炉后的烟气中SO2含量,结果见图3。

由图3可以看出,5月3日上午10:56,将液硫池废气由克劳斯炉切入尾气焚烧炉,排放烟气中SO2质量浓度由140 mg/m3增至330 mg/m3,随后稳定在240 mg/m3;16:00,再将废气由废气焚烧炉切入克劳斯炉,烟气中SO2质量浓度由200 mg/m3降至85 mg/m3。

采用大数据分析手段,每分钟录入1个烟气中SO2质量浓度排放数据,液硫池废气切入克劳斯炉运行,排放烟气中SO2质量浓度平均值为113 mg/m3(5月3日0:00-10:56和16:00-23:59),废气切入尾气焚烧炉运行,排放烟气中SO2质量浓度平均值为242 mg/m3(5月3日10:56-16:00),烟气SO2减排量达到53%。

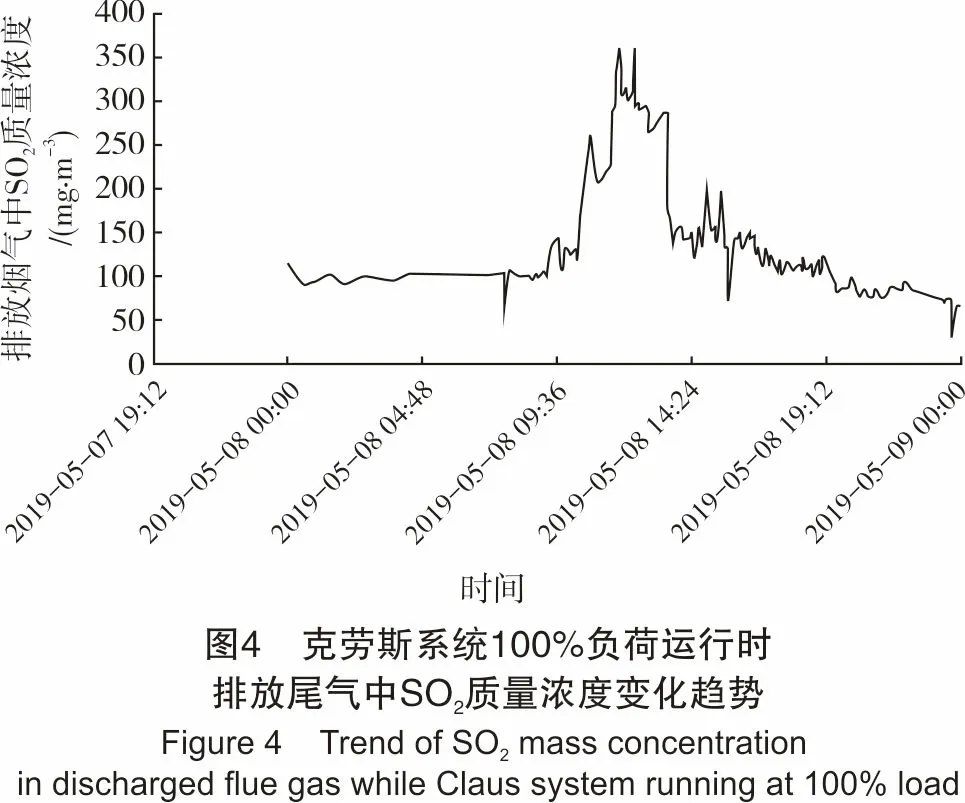

3.2 克劳斯系统100%负荷运行

装置克劳斯系统100%负荷运行,液硫池空气鼓泡工艺投运,为保证废气全部进入克劳斯炉,现场液硫池呼吸口不外排废气,液硫池一、二、三区空气阀位分别控制在23%、23%、5%;测试废气切入克劳斯炉和切至尾气焚烧炉后的排放烟气中SO2含量,见图4。

由图4可以看出,5月8日上午10:30,将液硫池废气由克劳斯炉切入尾气焚烧炉,烟气中SO2平均质量浓度由116 mg/m3增至259 mg/m3;13:30,再将废气由废气焚烧炉切入克劳斯炉,烟气中SO2质量浓度平均值降至135 mg/m3。

采用大数据分析手段,每分钟录取1个烟气中SO2质量浓度数据,液硫池废气切入克劳斯炉运行,烟气中SO2质量浓度平均值为109 mg/m3(5月8日0:00-10:29和15:32-23:59),废气切入尾气焚烧炉运行,烟气中SO2质量浓度平均值为268 mg/m3(5月8日10:30-15:31),烟气SO2减排量达到59%。

3.4 废气对克劳斯系统、加氢系统的影响

液硫池废气由尾气焚烧炉切入克劳斯炉,克劳斯系统运行稳定,催化剂床层温度分布均匀;加氢系统运行稳定,催化剂床层温度分布均匀。液硫池废气采用中压蒸汽抽射入克劳斯炉后,克劳斯炉炉温降低约10 ℃,炉温保持在1050 ℃以上。

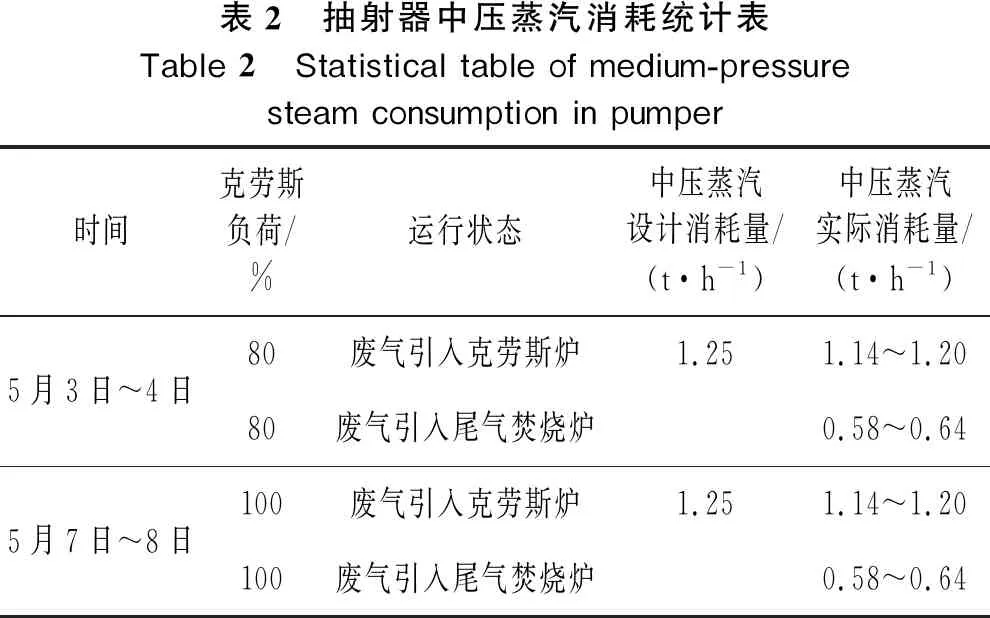

3.5 蒸汽消耗

3.5.1中压蒸汽消耗量

采用中压蒸汽抽射器将液硫池废气抽射入克劳斯炉。为保证液硫池废气全部抽射至克劳斯炉,液硫池呼吸口不外冒废气,调整优化每1 h消耗中压蒸汽1.1~1.2 t/h。废气切入尾气焚烧炉,中压蒸汽消耗量降至0.58~0.64 t/h。

表2 抽射器中压蒸汽消耗统计表Table 2 Statistical table of medium-pressure steam consumption in pumper时间克劳斯负荷/%运行状态中压蒸汽设计消耗量/(t·h-1)中压蒸汽实际消耗量/(t·h-1)5月3日~4日80废气引入克劳斯炉1.251.14~1.2080废气引入尾气焚烧炉0.58~0.645月7日~8日100废气引入克劳斯炉1.251.14~1.20100废气引入尾气焚烧炉0.58~0.64

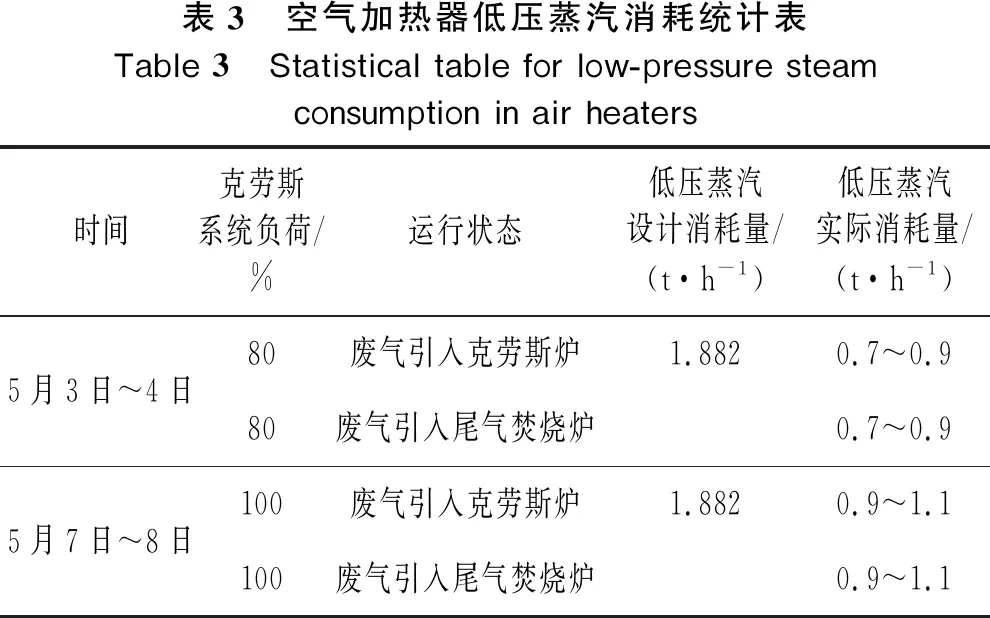

3.5.2低压蒸汽消耗量

采用低压蒸汽将克劳斯燃烧空气加热至135 ℃以上,避免废气中液硫凝固堵塞克劳斯炉炉头入口管线。低压蒸汽消耗量约0.7~0.9 t/h,低于设计值(1.882 t/h)。

表3 空气加热器低压蒸汽消耗统计表Table 3 Statistical table for low-pressure steam consumption in air heaters时间克劳斯系统负荷/%运行状态低压蒸汽设计消耗量/(t·h-1)低压蒸汽实际消耗量/(t·h-1)5月3日~4日80废气引入克劳斯炉1.8820.7~0.980废气引入尾气焚烧炉0.7~0.95月7日~8日100废气引入克劳斯炉1.8820.9~1.1100废气引入尾气焚烧炉0.9~1.1

4 结论及建议

(1) 通过将液硫池废气通入克劳斯炉的技术改造后,烟气中SO2减排量达到50%以上,减排效果显著,降低了环境污染,可为类似装置提供借鉴。

(2) 液硫池废气通过中压蒸汽进入克劳斯炉,现场实施后,克劳斯炉炉温降低10 ℃左右,对后续加氢装置无影响,可见液硫池废气通入克劳斯炉对装置平稳生产无不良影响。

(3) 排放烟气中SO2主要来自液硫池废气和尾气吸收塔废气两部分[5],本研究针对液硫池废气降低了烟气中SO2的排放,建议还可以对尾气吸收塔工艺进行优化,达到进一步降低排放烟气中SO2质量浓度的目的。