SCR烟气脱硝氨区系统问题分析与对策

2019-11-08彭海波陈文斌

彭海波,陈文斌

(中国石化巴陵分公司热电部,湖南岳阳 414014)

当今,环境保护越来越受到重视,火电厂烟气排放标准日趋严格,大部分地区和企业均已按照超低排放标准要求实施烟气治理,其中选择性催化还原(SCR)脱硝技术成为主选技术之一。SCR技术普遍采用液氨作为还原剂,并建有液氨罐区。液氨是一种无色、强烈刺激性物质,遇明火易发生爆炸,液氨泄漏将会造成人员伤亡,危害环境,液氨中断将造成火电厂烟气超标。因此,液氨罐区是火电厂的关键装置。文章将重点分析巴陵分公司热电部液氨系统设计缺陷和运行过程中存在的问题,并在此基础上制定对策和改进方法。

1 液氨罐区工艺流程

巴陵分公司热电部是燃煤自备电厂,为公司供电和供热,共有3台机组,装机容量115 MW。3台机组均采用低氮燃烧和SCR脱硝技术,共用一套液氨供应系统,液氨罐区建立在厂区偏僻位置,储存量为42 t,属于重大危险源。液氨系统主要包括液氨卸载、排放、储存、蒸发和喷淋。主要设备包括2台液氨卸料压缩机、2个储氨罐、2个液氨蒸发器、1个氨气缓冲罐、2台废水泵、1个废水池。

1)液氨卸载、储存、蒸发系统。卸料压缩机从储氨槽车中抽取氨气,将槽车中的液氨挤入储氨罐中,然后液氨依靠自身的压力进入液氨蒸发器,并在蒸发器中与水蒸气进行换热成为氨气,氨气进入缓冲罐,通过自力式调节阀控制氨气以0.06~0.35MPa的压力进入氨/空气混合器进行稀释,最后进入喷氨格栅喷入SCR反应器中进行脱硝反应,控制NOx排放浓度在50 mg/m³以内。

2)喷淋系统。液氨罐区安装有喷淋系统,当液氨罐罐体温度超过上限或罐区内氨气泄漏检测仪报警时,喷淋系统自动喷淋减温,以降低罐体温度或对氨气进行吸收,控制氨气污染。

3)排放系统。氨区设备、管道内的氨排放时全部通过排放系统进入稀释罐,经水吸收后排入废水池,再由废水泵送至废水处理厂处理。

2 问题分析与对策

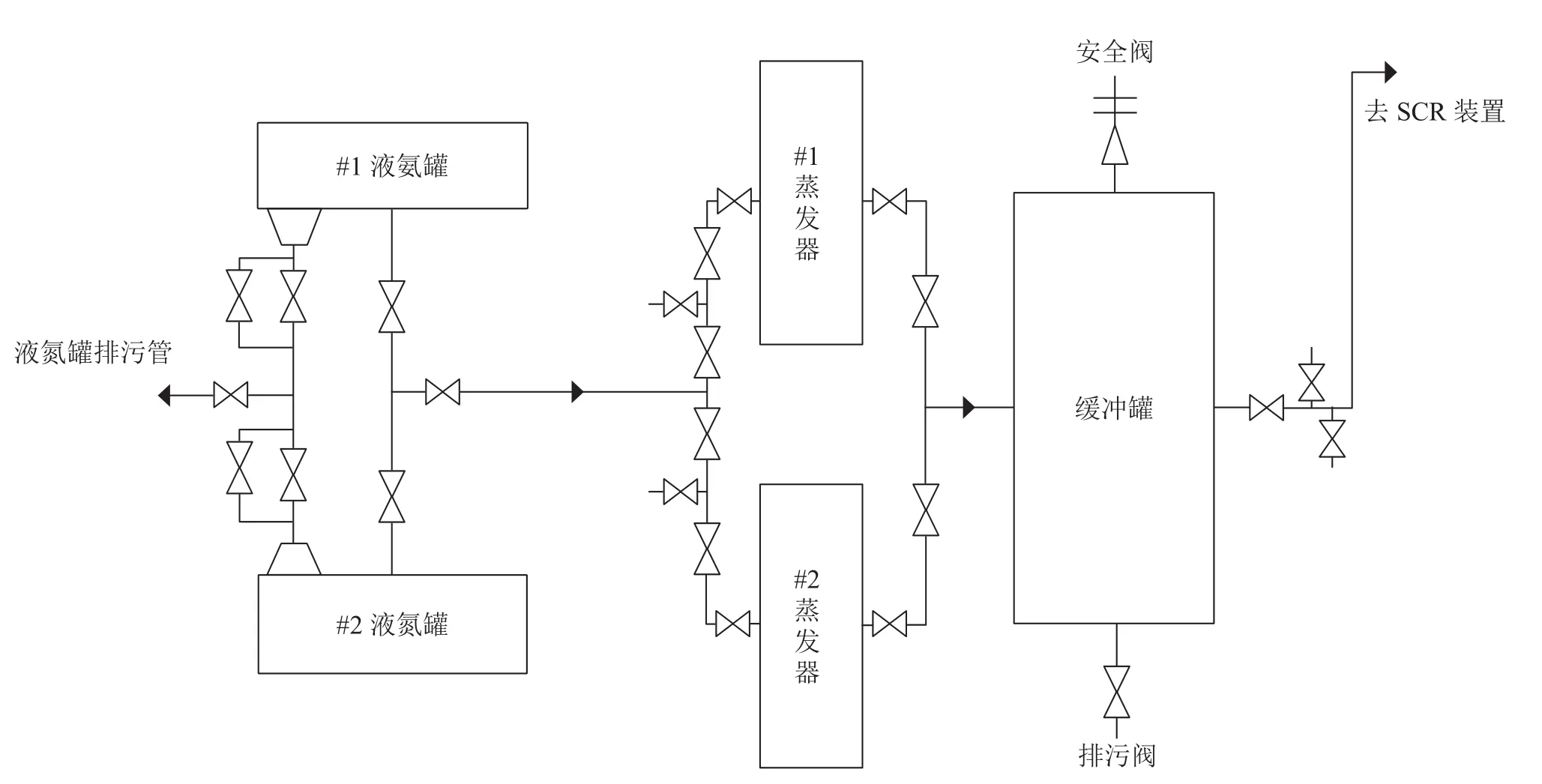

氨区系统由于自身设计缺陷和管材选型问题,投产3年后,在运行过程中逐渐暴露出阀门锈蚀、系统难以隔离、安全阀无法校验、不能独立供氨等问题,影响了氨罐区的安全可靠运行,不能有效保证供氨稳定。原氨区局部系统工艺流程如图1所示。

图1 原氨区局部系统工艺流程

2.1 液氨罐至氨蒸发器管路优化

液氨储罐至蒸发器管路无法隔离且不能互为备用。原设计中,液氨分别从#1、#2液氨储罐底部管阀引出后,合并进入一根液氨出口总管,总管在进入蒸发器前再分为两路液氨管线,分别进入#1、#2蒸发器。运行过程中,#1、2液氨罐出口阀由于定期倒罐,开关频繁,阀门故障概率增加,曾出现过#1液氨罐出口阀门泄漏,由于无法隔离更换密封垫只能采取临时紧固措施,若#1、2液氨罐出口阀门或者总阀再次发生泄漏,将导致两个液氨罐同时不能投用和隔离检修,造成供氨中断,氮氧化物超标,并且在退出检修前需置换液氨,产生大量高浓度氨氮废水,增加污水处理难度。

针对当前状况,对液氨罐至蒸发器管道、阀门重新优化布置,将#1液氨罐直连#1蒸发器,#2液氨罐直连#2蒸发器,#1液氨罐和#2液氨罐可以通过原排污管互为备用。优化后,液氨罐至蒸发器任意管阀出现泄漏,都能实现单独隔离,两套系统能够相互独立且互为备用,可以防止泄漏事故的扩大,同时优化后的液氨系统阀门数量减少,有效提高供氨安全和稳定性。

2.2 氨气缓冲罐安装旁路管

如图1所示,蒸发器出来气氨进入缓冲罐后直供SCR装置,由于缓冲罐未设置旁路,氨气缓冲罐及安全阀无法退出运行,自投用以来未进行过检验和校验工作,因此在氨气缓冲罐相连管道、阀门发生泄漏或安全阀失效时,不具备隔离条件,无法正常检修,若强制退出缓冲罐运行,势必造成环保超标和大量高氨氮污水产生,冲击污水处理装置。

为了实现在缓冲罐退出运行时,仍能够确保液氨系统持续供氨,改造时在氨气缓冲罐进出口管道增设旁路。从#1蒸发器出口一、二次阀中间增设一根管道与缓冲罐出口管道排空阀相连,将原排空阀改装在旁路管道上。正常情况下,液氨蒸发器出来气氨严禁切入旁路运行,必须经过缓冲罐再送入SCR装置,以保证氨气的稳定性。特殊情况下,缓冲罐需要隔离检修或检验,安全阀需要定期校验时,切换旁路运行,但应保证液氨蒸发器出口管道上自力式调节阀可靠运行,气氨压力和温度设有联锁报警,能够通过自动调节气氨压力和蒸发器加热蒸汽流量来控制气氨的稳定性,保证应急状态下供氨安全。改造后氨区局部系统工艺流程见图2。

图2 改造后氨区局部系统工艺流程

2.3 液氨罐直通缓冲罐的联通管道改造

设计中,液氨罐上部保留至少20%的汽化空间,且液氨罐至缓冲罐应装有直通管道,能够将液氨罐内上层汽化的氨气直接输送到缓冲罐,防止液氨罐压力过高。但在查验时发现,安装过程中直通管道直接插入了液氨罐底的液氨内,无法释放汽化的液氨,存在较大的安全隐患。

该次改造将液氨罐内直通管道插入液氨的部分截短,保证管口在汽化层,能够导出液氨储罐内汽化的液氨,释放压力,防止液氨储罐压力过高。

2.4 液氨系统重要管阀的更换

液氨具有腐蚀性,发生泄漏时,氨与空气混合后,可以使空气中的氧更容易与金属发生氧化腐蚀。同时在常温下,液氨极易汽化,一旦泄漏,液氨挥发成气氨就会引起局部管道骤然降温,甚至低至-33℃,普通碳钢承受不住如此低温而发生管道冻裂,引发更为严重的安全环保事故[4]。该电厂液氨罐区大部分设备管材均采用普通碳钢,且半露天安置于三面环山的山坳内,湿气重、潮气大,随着运行时间的延长,部分管阀出现了氨泄漏,泄漏的液氨汽化吸热,在管道阀门表面形成冰霜和冷凝水,氨与水结合后,加速了阀门、螺栓的氧化腐蚀。现场大部分碳钢阀门阀体及阀杆部位均已出现腐蚀情况,其中与氨水直接接触的污水泵,腐蚀生锈更为明显。

考虑到罐区的长期稳定运行,在该次改造时,将液氨罐排污系统、液氨罐进出口管阀、旁路管阀等均更换为不锈钢管,阀门更换为WJ41B-25P系列氨用截止阀和RF/PN2.5/304YG41W系列限流阀,从根本上降低液氨罐区管阀泄漏和腐蚀的概率,避免因材质问题引发安全环保事故。

2.5 氨区系统压力容器检验及安全阀校验

按照该公司管理规定要求,液氨属于有毒、易燃、易爆介质,其压力容器需3年检验1次,安全阀1年校验1次,但自氨区投运以来,由于系统难以隔离,液氨储罐、缓冲罐及相关10台安全阀都不具备检验条件,存在较大的安全隐患。因此,在该次改造时对主要压力容器和安全阀进行了检验和校验,评估出液氨系统各压力容器和安全阀的运行状况,为后期液氨系统安全可靠运行提供依据。

检测过程中,重点发现了液氨储罐有一端弧形封头母材存在分层现象,该封头两拼板存在夹层,经核算夹层与自由表面夹角大于10°,因生产与工艺原因,无法立即更换,故评定安全状况等级为4级,监控使用1年。

液氨储罐材质采用Q345R钢,钢板的分层是钢板在轧制过程中,由于钢锭内存在气泡、非金属夹杂物或发生折叠以及钢板在切边时未把原钢锭的残余缩孔完全切除,而在钢板中产生的一种先天性缺陷[5]。液氨储罐日常运行压力温度均在正常范围内,排除运行工艺造成母材分层,同时检测过程中未发现气泡和缩孔,分析主要原因为安装前制造工艺问题,后期将由厂家对问题封头重新更换。

2.6 卸氨区域增设喷淋系统,完善清污分流。

液氨卸载是在压缩机的作用下,将液氨通过鹤管送入液氨储罐,卸氨平台为露天安置,接卸时,接口处容易密合不严,引发液氨泄漏,造成安全环保事故。为此,在卸氨区域增设喷淋系统,防止空气污染和人身伤害,同时周边开挖水沟收集喷淋污水,装设清污分流闸板,如发生液氨泄漏喷淋时,切换清污分流闸板,将污水引入污水管网。

3 结论

1)该电厂对液氨罐区液氨系统进行了改造优化,使液氨储罐、蒸发器、缓冲罐等主要供氨设备在不影响运行的基础上,都能实现单独隔离,为罐区管阀检修和压力容器、安全阀的定期校验创造有利条件,保证了主体设备的安全可靠性,提高了液氨罐区的供氨稳定性,具有较好的安全环保效益。

2)本着以人为本的管理思想,将液氨罐区的重要管阀更换成不锈钢材质,增强了系统的耐腐蚀性,降低设备故障率,减少工作人员在重大危险源区域的工作量,提高了人身安全系数。

3)通过该次改造优化,消除了装卸区域的安全隐患,提高了卸氨质量。

4)由于现场条件及时间的限制,污水泵腐蚀生锈、污水池排放管线未加装阻火器等部分遗留问题在具备条件时仍需整改,最大程度降低氨区系统的安全环保风险,消除隐患,实现供氨安全稳定。