循环流化床锅炉超低排放控制及运行优化

2019-11-08郭志远

郭志远

(中国石化镇海炼化分公司,浙江宁波315207)

中国石化镇海炼化分公司公用工程部Ⅲ电站共有两台410 t/h、10.5 MPa循环流化床锅炉(简称CFB),燃料为煤和石油焦按一定比例掺混,整个电站满足发电、外供高中低压蒸汽和供风需要。单台锅炉烟气量375 000 m3/h(湿基)。为积极响应国家“节能减排”要求和中国石化“碧水蓝天”环保行动部署,先后对烟气脱硫、脱硝及粉尘排放设施进行了技术改造和升级。

1 烟气脱硫、脱硝和除尘装置

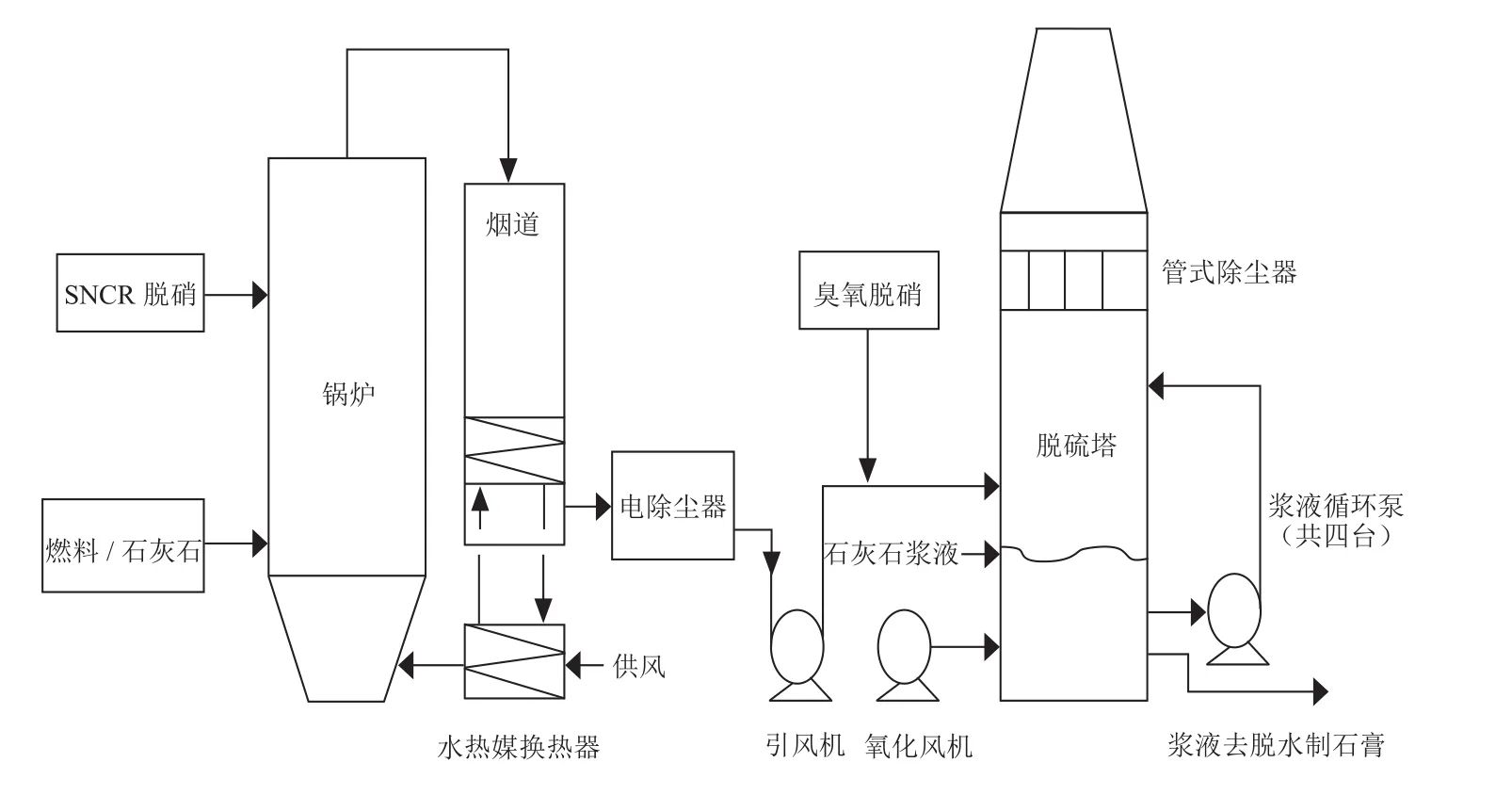

1.1 循环流化床锅炉烟气处理工艺流程

循环流化床锅炉采用洁净煤燃烧技术,流态化燃烧。烟气在上升过程中遇到喷入的氨水,氨水与烟气中的NOx发生反应,之后烟气携带飞灰进入尾部烟道,与烟道内的过热器、省煤器、空气预热器等换热器换热后进入电除尘器,清除绝大部分飞灰粉尘。烟气进入脱硫塔前与喷入的臭氧混合,随后进入脱硫塔中进行SO2、NOx和粉尘的最后一个综合处理过程,最终SO2转变为硫酸钙,NOx生成硝酸盐,硫酸钙、硝酸盐和粉尘随自上而下的循环浆液一同落入脱硫塔底部的浆液中。经过处理的洁净烟气在塔顶排放到大气中,塔底部的浆液密度达到一定要求时进行脱水制石膏,最终产生含水率≤10%的石膏。循环流化床锅炉的烟气处理工艺流程见图1。

1.2 工艺技术原理

1.2.1 脱硫工艺

烟气脱硫技术一般分为干法、半干法和湿法[1]脱硫。Ⅲ电站炉内采用干法脱硫,燃烧时直接加入石灰石与烟气中的SO2反应生成硫酸钙。炉外采用石灰石-石膏湿法烟气脱硫工艺,整个烟气吸收反应在脱硫塔内完成,塔内石灰石呈水浆液状态。

炉外的脱硫工艺流程设计为两台锅炉配置两个吸收塔,塔内烟气旋转上升,脱硫单元喷嘴喷射出的吸收浆液则形成一层悬浮的脱硫液,两者相遇发生反应,生成的亚硫酸钙和少量的硫酸钙在塔底部的储浆段遇到氧化风机喷入的空气,亚硫酸钙被氧化为硫酸钙,并生成石膏。

图1 循环流化床锅烟气处理工艺流程

吸收塔内部发生的主要化学反应为:

1.2.2 氮氧化物的脱除工艺

NOx的脱除同样采用炉内炉外相结合的方式。炉内采用SNCR脱硝工艺,用氨水作为还原剂,稀释后的氨水和工厂风混合,通过喷嘴喷入烟气中,与烟气中的NOx进行反应。化学反应为:

通常系统所采用的氨水浓度为20%~25%,稀释到5%左右通过喷枪喷入锅炉炉膛中,在氨水雾化的瞬间捕捉烟气中的NOx并迅速与之反应,达到脱除NOx的目的。

炉外采用臭氧脱硝系统,Ⅲ电站臭氧设备采用氧气源臭氧发生系统。臭氧发生器出口装有浓度监测仪,根据臭氧喷入口之前和脱硫塔出口所监测的NOx浓度来控制臭氧的喷入量,加入臭氧后低价的NOx氧化生成高价的NOx,即臭氧与NO和NO2迅速反应生成可溶的N2O5,N2O5与脱硫塔内的石灰石浆液反应生成硝酸盐。处理NOx的过程中,臭氧同时将烟气中的部分SO2氧化为SO3,同步提高了脱硫效率。

1.2.3 烟气除尘工艺

锅炉烟气进入电除尘器中,绝大部分灰尘在电除尘器内被清除,从电除尘器的灰斗落入仓泵中,最终输送至飞灰库由汽车运走。电除尘器出口粉尘浓度不超过35 mg/m3。

随着国家和地方环保部门对大气环境污染治理力度的不断加大,Ⅲ电站原设计烟尘排放已不能满足重点地区大气污染物排放要求,2015年开始进行一系列烟气超低排放改造,改造后整套装置在40%~110%锅炉最大连续蒸发量工况下,净化后烟气中的粉尘含量<5 mg/m3(干态、6%O2)。

1.2.4 废水处理

整个烟气净化过程中只有脱硫塔有废水产生,根据运行工况不同,塔内浆液密度上升到指定值时,约30~50 t/h不等的浆液被打至旋流器,浆液通过旋流器分离后进入真空皮带机进一步脱水,旋流器和真空皮带机分离出来的废水分别流至浆液返回箱和滤液箱,再分别由返回泵送至脱硫塔内继续参与浆液循环,实现了废水无外排。上述两路废水连同真空皮带机的冲洗水一同返回至脱硫塔中,总水量按两台返回泵出口流量计算一般略多于脱硫塔送出脱水的浆液量。

1.3 烟气处理工艺主要设计指标

1)超低排放改造前脱硫塔出口外排烟气指标

SO2浓度<50 mg/m3(干态,标准状况下,以下同),NOx浓度<100 mg/m3,粉尘浓度<35 mg/m3。

2)超低排放改造设计指标

脱硫塔入口烟气量375 000 m3/h(湿态),入口的SO2浓度2 000 mg/m3,NOx浓度100 mg/m3,粉尘浓度35 mg/m3。升级改造后,净化后出口烟气排放SO2浓度<35 mg/m3,NOx浓度<50 mg/m3,粉尘浓度<5 mg/m3。

1.4 烟气超低排放改造主要内容

为满足烟气外排污染物达到超低排放限值标准,在原设备总体布局不变的情况下,针对NOx处理新增臭氧发生器两台,将臭氧管线引至电除尘器之后的烟道处;脱硫塔内将原格栅式除雾器拆除,改造升级为管束式除雾除尘器;并将原旋流器拆除,更换为新式效率更高的气动旋转式,使烟气在塔内与喷淋浆液接触更充分;因管束式除尘除雾器占用脱硫塔空间较多,不得不将原喷淋层拆除在高度上重新布置,同步增加了喷嘴数量。

2 装置运行状况分析

2.1 装置运行情况

2013—2016年,先后完成脱硫塔建设、炉内脱硝改造、臭氧发生器建设及脱硫塔内部组件升级改造工作,装置总体运行平稳,净化烟气达到超低排放标准,具体运行指标见表1。

通过表1可以看出,实际脱塔硫入口SO2、NOx和粉尘的浓度均较低,明显好于设计值,一是由于循环流化床锅炉脱硫、脱硝和粉尘均采用了两级控制,即首先在炉内加入石灰石和氨水,烟气经过电除尘器捕捉粉尘完成第一级处理,该环节对进入脱硫塔前的环保数据可进行有效控制,为烟气后续净化处理创造了良好条件,也可有效避免第二级烟气处理单元脱硫塔内一旦有故障时造成环保数据大幅超标情况发生,实现了在控制方式上的灵活多变。

从数据来看,整个装置的烟气处理运行效率较高,外排烟气中SO2、NOx和粉尘的浓度均低于超低排放限值标准。因脱硫脱硝第一步直接在炉内进行,电除尘前也无粉尘监测,无法用数据量化三者在第一级烟气处理中的脱除效率,但从数据上可看到仅在脱硫塔中三者的脱除率依次为99.57%、98.12%、59%。另外在脱硫塔内组件改造后,新增烟气系统阻力0.11 kPa,低于设计值的0.2 kPa,新增烟气系统阻力对风机出力影响很小。

实际运行工艺数据表明整个脱硫脱硝除尘装置的外排烟气达到设计指标,烟气经过净化,每年向大气排放的SO2、NOx和粉尘低次减少369.79 t、458.73 t、210 t,环保效益显著。烟气排放的在线监测数据与镇海区环保局和浙江省环保厅均联网可实时监控。

表1 循环流化床锅炉烟气运行情况

2.2 装置运行成本分析

脱硫脱硝装置主要原材料消耗和能耗成本见表2。从表2可以看出,净化烟气所使用脱硫剂石灰石粉、脱硝的氨水和电耗占主要消耗成本,石灰石粉年消耗成本达3 163.92万元,电耗和氨水分别为1 177.42万元和329.22万元。因整个系统的浓浆液去脱水制石膏之后,废水再返回到脱硫塔内继续使用,除石膏本身和外排的烟气带走少量水分无其他废水外排,水耗费用相对较少。

表2 主要原材料消耗和能耗成本

3 装置存在问题及检修改造措施

在脱硫塔改造初期整个装置运行较平稳,但运行超过一年后陆续出现脱硫塔壁漏浆液现象,停工检查发现喷嘴内有杂物堵住喷水口,有些全部堵死,一些未完全堵死的喷嘴喷出浆液也不再是原设计的“伞雾”状,喷出的是一股水流且方向也不确定,一些水流浆液直接冲到塔内壁上,塔体便会因冲刷磨损而发生浆液外漏。喷嘴堵及塔内壁冲蚀情况见图2。

图2 喷嘴堵及塔内壁冲蚀情况

堵住喷嘴的杂物以橡胶为主,对整个系统的橡胶来源进行排查,发现主要是新旋流器安装时橡胶垫片多余的部分未割除,经过一段时间运行后落到浆液里。另外是浆液泵进出口两个大小头的内衬胶,因大小头内流体扰动较强脱落。之后将旋流器垫片多余橡胶割除,泵进口和出口的两大小头材料升级为高铬耐蚀耐磨双相合金Cr30A,取消其内衬胶,塔内循环浆液中的橡胶杂物得到了有效控制。

塔内最外圈喷嘴一旦有堵塞伞雾状喷淋会变成水柱状射流,冲向塔壁或其他地方,为防止这类情况出现,对最外圈喷嘴进行改造,由原来的猪尾巴状(图2)改为通流直径更大的涡旋喷嘴,降低堵塞机率,并把喷嘴的安装角度由原来垂直向下调整为向内一定角度倾斜安装,避免射流直接冲向塔壁。同时对塔内壁衬里材料进行升级,原来是耐腐蚀普通鳞片,无防冲蚀作用,对射流可能冲到的环带升级改造为硬度高、防冲刷和耐腐蚀的SiC材料。技术改造后,整个脱硫脱硝和除尘装置运行稳定,达到长周期运行要求。

4 工艺运行优化降本增效

4.1 优化炉内燃烧工况,减少原材料用量

床温控制是循环流化床锅炉燃烧调整的重要内容,床温控制不仅直接影响到锅炉燃烧的稳定性和SOx、NOx脱除率,而且还关系到运行的安全性和经济性。床温与脱硫率的关系见图3。

图3 床温与脱硫率关系

由图3可以看出,床温太高,脱硫率下降同时造成石灰石用量增加,灰渣物理热损失量也会增大。床温过低脱硫效率也下降,势必增加石灰石用量,导致床温进一步下降,锅炉运行工况恶化。为缓解床温对石灰石的依赖,通过技术改造将电除尘捕捉下来的飞灰再返送到炉膛参与床温调节。同时燃烧过程控制Ca/S摩尔比1.5~2.5,炉内脱硫效率可达85% ~90%。

床温也影响锅炉NOx排放。根据试验,当电站锅炉床温超过900℃时,NOx的排放有明显增长趋势,床温达到1 000℃时,NOx排放达到了500 mg/m3以上。当床温低于850℃时,NOx生成加快,在锅炉低负荷运行时,需调整风量,控制床温在850℃以上,以减少NOx的生成。

综上所述,Ⅲ电站锅炉运行中平均床温保持在830℃~920℃之间,可以保证正常的流化燃烧工况、最佳的脱硫效率、较低的NOx生成量和较高的燃烧效率,同时该床温低于煤和石油焦的软化温度,能有效避免床内结焦。

考虑脱除NOx主要还是炉内的第一级处理效果更好,氨水量未进行较大调整,2017年与2018年用量相差不大。根据年度数据,2017全年炉内燃烧消耗石灰石117 018 t,2018全年耗量为109 374 t,年节约石灰石用量7 644 t,仅炉内石灰石消耗量每年减少成本多达190万元。

4.2 提高塔内净化效率

为提高脱硫塔内烟气的综合处理效果,对原3#炉脱硫塔内各组件进行重新设计,更换气动脱硫单元下喷淋层及对应喷嘴,提高喷嘴雾化效果,使雾化效果达到Dv50<2 900 μm;Dv32<2 400 μm;让雾滴分布尽可能一致、均匀。同时在喷淋层高度上优化,喷淋层喷嘴布置方向由单独向上喷更改为上下喷,充分提高喷嘴喷出的雾化浆液与烟气的接触面和纵深高度。技术改造升级后原4台浆液循环泵运行实现3台运行1台备用。按其中功率最小的一台泵133 kW计算,年节省电能116.5 万kW·h,年节约电耗成本约62.91万元。

4.3 引入水冷媒系统

因空气预热器管束有低温腐蚀现象,排烟温度高烟气热损失也多,因此引入了水冷媒系统,即在尾部烟道中增加烟气换热器吸收烟气余热,降低排烟温度同时换热器中水温从100℃上升到约120℃,再分别进入到一、二次风机出口处的两台换热器预热空气,调节水量便可有效调节一、二次风的出口温度。控制泵入口的热媒水温度,使其不低于85℃,确保各换热器均不发生酸露点腐蚀。尾部烟道排烟温度三个测点分别为162.5℃、166.0℃、163.7℃,经换热后的排烟温度两个测点分别为136.98℃和142.17℃,吸取的热量除正常损失外均用于炉内燃烧的供风加热,提高了循环流化床锅炉自身热效率。

5 结论

整个电站的烟气脱硫脱硝和除尘装置运行良好,有较强的可操作性,烟气排放数据不仅满足《火电大气污染物排放标准》(GB13223-2011)中燃煤锅炉重点地区烟气排放标准,且达到了该标准中以气体为燃料的锅炉或燃气机组排放限值,即超低排放限值。同时经过设备技改攻难和运行工况优化,每年节省原材料成本190万元,每年节电62.91万元,降低了运行能耗,实现了“节能减排”。