乙烷炉运行周期异常的原因分析

2019-11-08房维邹生耀孙文龙鲍波

房维,邹生耀,孙文龙,鲍波

(扬子石化—巴斯夫有限责任公司,江苏南京 210048)

扬巴公司乙烯装置乙烷炉H-130原设计采用“S&W”技术,炉管型号为USC-12 M,设计能力16.5 t/h。为了适应装置二期扩能改造,2013年对乙烷炉进行了扩能改造,循环乙烷丙烷进料量提高至21.5 t/h,炉管类型由原来的1-1-1-1-1-1更换为2-2-1-1-1-1型。改造后,运行周期基本维持在100天以上。但在2016年8—12月期间,乙烷炉运行周期大幅缩短,最短只有1天,最长也只有26天,主要直接原因是运行过程中发生焦块突然脱落,堵塞在炉管弯头。期间,因为焦粒堵塞炉管,发生6次非计划停炉检修。通过与同类型装置及炉管制造厂家进行沟通,并对可能的原因进行一一排查,最终确定了造成炉管运行周期大幅缩短的原因。

1 原因分析及措施

1.1 炉管性能下降

乙烷炉炉管正常寿命5~6年,而扬巴乙烯装置乙烷炉运行接近4年(根据H-130之前炉管寿命周期以及运行情况,在新炉管更换3年后,也经常出现运行中炉管突然堵塞现象),炉管寿命已达中后期,由于炉管机械性能下降,部分炉管已出现变形,炉管的固有震荡频率发生改变,使得炉管内表面焦粒更容易脱落;同时在检修过程中发现炉管表面的杨梅粒子开始脱落,炉管内表面的抑焦性能下降,导致运行过程中产生的焦量增加。

为了防止已变形的炉管向两侧继续扩大,同时减小变形炉管的震荡幅度,在炉管底部“U”型处增加卡具,见图1;同时计划在2020年大修期间,更换乙烷炉炉管。

图1 乙烷炉炉管底部U型处增加卡具

1.2 炉管类型

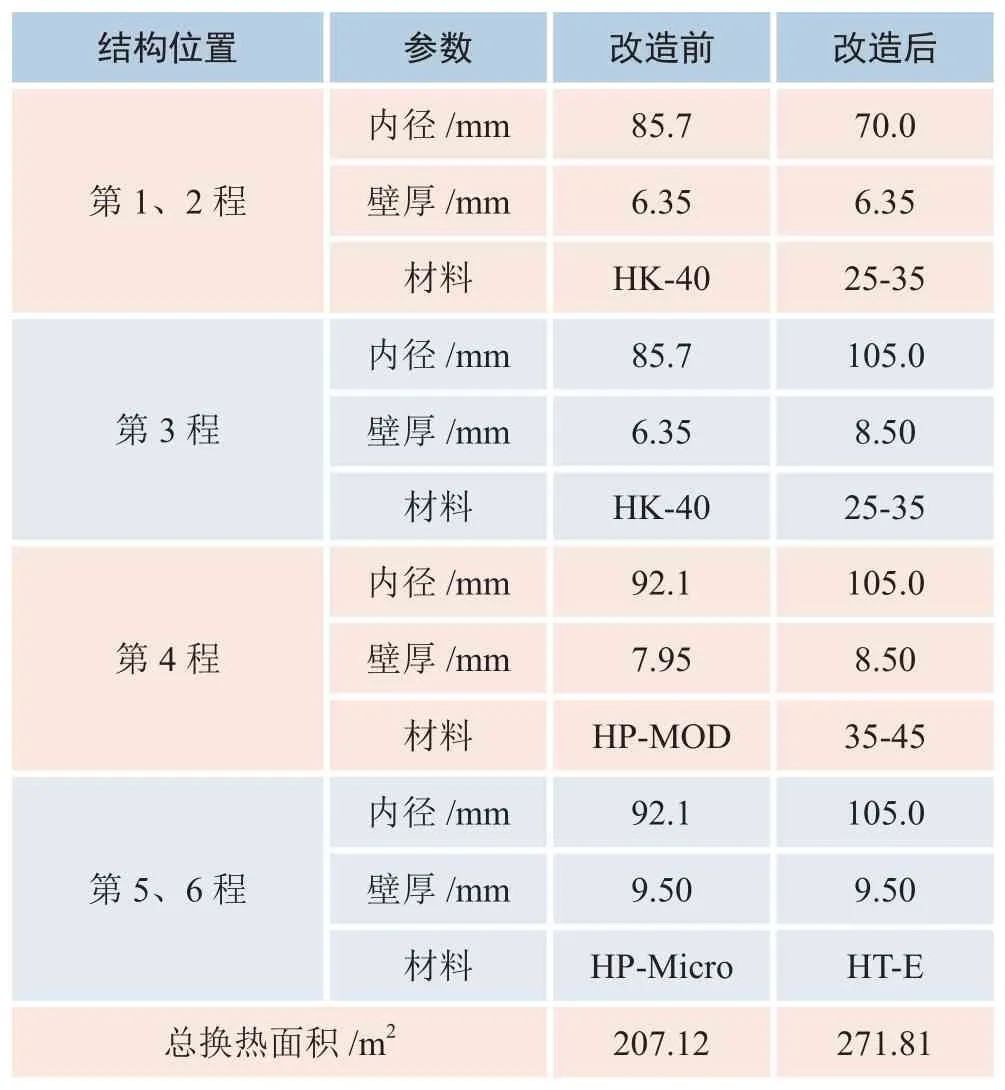

2013年H-130扩能改造时,采用了惠生公司的“HS-1”炉型,将辐射段炉管类型由原来的12组1-1-1-1-1-1更换为12组2-2-1-1-1-1。前2程为双错排列,后4程为单排,详见图2和图3。改造前后的炉管结构参数,详见表1。

图2 改造前后炉管

图3 改造后的炉管分布

改造后,第1、2程为双排炉管,气相进料容易分配不均,引起偏流,尤其是双排炉管中的某一根发生轻微堵塞时,进一步加剧了这种现象。另外改造后,第1、2程炉管直径变小,造成脱落的焦粒不易带出,尤其容易堵塞在弯头处,特别是遇到较大焦块脱落,有可能会突然将炉管完全堵塞。事实证明,H-130炉管堵塞基本发生在炉管第1、2程双路进料中的某一路,且每次停炉检修时,发现堵塞都发生在第1、2程的弯头处,且焦块松散,轻轻的倒置割下弯头,堵塞焦块即倒出,无需特别清理。

1.3 抑焦剂配方

H-130采用的抑焦剂型号为N-130,是一种含硫化合物。其抑制结焦机理是:在裂解条件下,有机硫化物分解出SH·自由基,SH·自由基参与一次夺氢反应,改变自由基反应历程和产物分布,抑制非均相催化成焦反应,所生成的金属硫化物活性也较低,对结焦无催化作用[1]。但是含硫化合物抑制剂在使用过程中存在着两个不容忽视的问题。首先,炉管内表面的金属氧化物是炉管的抗腐蚀保护层,其与S反应会生成金属硫化物(如硫化镍)或高温下某些硫化物溶解亦会使管壁金属流失,使炉管的抗腐蚀能力下降,降低炉管寿命。其次,随着温度的升高,SH·自由基稳定性减弱,寿命变短,随着时间的延长,SH·自由基不断与反应壁碰撞而消失,抑制结焦的效果降低[2]。

表1 改造前后炉管结构参数

联合药剂厂家查找相关文献,对N-130的组成进行一一排查,发现结焦抑制剂中的硅元素可以减少炉管表面与炭粒、炭粒与炭粒之间的黏附,使焦粒更容易脱落,尤其是炉管的震荡频率发生改变时,进一步加剧焦粒的脱落。故联合厂家改变药剂配方,将抑焦剂N-130原配方中的0.03%硅元素去除,强化焦粒在炉管内表面的附着力,从而减少乙烷炉在正常运行中焦粒的脱落,避免焦粒在U型管弯头处堵塞。

为了验证N-130对炉管运行周期的影响,在药剂配方改变前,降低N-130的注入量由200 µg/g至100 µg/g,H-130运行周期由26天上升至45天、60天。2017年8月,开始正式使用N-130新配方,且注入量恢复正常值200 µg/g,目前H-130的运行周期已连续两次达到100天以上。

1.4 进料组成的变化

2016年底,装置对循环乙烷/丙烷进行跟踪分析,发现连续几个月循环丙烷中C4组分都超过15%,其中主要成分是丁烯。相比于乙烷/丙烷,在相同COT下,丁烯裂解产生的焦粒量更多,每次烧焦结束,清焦口排放的焦粒量约是正常量的1.5倍。分析发现C4组分是高压脱丙烷塔C-365塔顶夹带至循环丙烷中。经过多次调整,寻找最佳回流量与加热温度,2017年3月以后,循环丙烷中丁烯平均含量不到1%,同时裂解炉的清焦量也恢复至正常水平。

1.5 减黏塔液位波动

H-130乙烷炉裂解气进C-230减黏塔汽提。2016年8月前,C-230顶温比较平稳,基本维持在280℃(由于C-230液位计堵塞,无法通过液位指示判断液位的波动,因此将减黏塔顶温作为判断液位的辅助手段),而2016年8—12月期间,C-230顶温在260~280℃之间波动,说明其液位也在大幅度波动,引起乙烷炉裂解气出口背压也随之波动,从而进一步改变了所有炉管震荡的频率以及幅度,加剧炉管内表面的焦粒脱落,堵塞在U型管的弯头处。因此每周定期疏通减黏塔液位计,稳定减黏塔液位,尽量避免液位的大幅波动。

2 结论

在以上措施的逐步落实过程中,H-130的运行周期由26天上升至45天、60天,直至目前的100天,并基本稳定在100天左右(运行周期达100天时,H-130状况良好,装置为了稳定操作,对其进行预防性烧焦)。目前,H-130炉管寿命已达中后期,炉管性能下降,装置将进一步优化,力争延长运行周期。