碳二加氢反应器实时优化建模与运行探讨

2019-11-08顾伟军

顾伟军

(中国石化镇海炼化分公司,浙江宁波 315207)

1 概述

乙烯厂C2加氢反应运行的好坏直接影响着乙烯产品的纯度和收率。为了弥补催化剂活性不足,通常需要对物料进行升温或者提高反应物中的氢气浓度。为实现过程最优化,以获得生产利润最大化,节能降耗,针对镇海炼化乙烯装置C2加氢反应单元的特点,依据工艺机理,采用智能优化和计算机等技术相结合的方法,建立了反应器动力学模型,并在此基础上进行C2加氢反应过程的优化。

脱乙烷塔顶的合格C2馏分在进入乙烯精馏塔之前通过加氢将其中的乙炔转化为乙烯和乙烷。C2加氢反应分三段完成,第一、二、三段为主反应段,除炔比例为5:4:1。通过分段加氢以提高反应的选择性。来自氢气干燥器的高纯度氢气与来自脱乙烷塔回流罐顶部的C2馏分进入C2加氢反应器一段。一段反应器的出料进一步配氢,然后经中间冷却器冷却后进入二段反应器,二段反应器出料继续配氢,经反应器出料冷却器冷却后,进入三段反应器,保证三段出口乙炔浓度在1 µL/L以下。

2 C2加氢反应过程建模与优化

C2加氢反应过程受多种因素影响,诸如氢气通入量、反应温度、乙炔浓度、生产负荷等。为了建立能够反映乙烯装置加氢状况的过程工艺机理模型,需要从工业反应器上采集相关的数据对模型进行校核,建立起较为准确的模型。C2加氢过程中催化剂使用时间、反应温度、氢炔比、一段、二段和三段的除炔比例都影响最终乙烯增量。由于三段加氢反应器作为保护段,不适宜对其运行参数频繁调节,尤其是其入口乙炔浓度应保持相对稳定。因此,在对C2加氢反应器进行优化时,仅将一段、二段入口温度和氢炔比作为优化变量。基于所构建的C2加氢反应器模型,采用优化方法寻求最佳工艺操作参数,实现在保证三段反应器出口乙炔浓度满足工艺指标的前提下,提高乙炔加氢选择性和乙烯收率,减少氢气消耗,增加C2加氢反应器运行效益的目标。

2.1 C2加氢反应器动力学机理建模

反应过程数学模型的开发以特定反应体系基本特征的研究为基础。一个反应体系的主要特征至少包括化学计量学、化学热力学和反应动力学3个方面。该研究项目采用数学方法和计算机技术等,建立宏观动力学模型,并通过采集工业反应器的实际生产数据对宏观动力学模型进行优化校正,获得能精确描述工业反应器变化规律的宏观动力学模型。反应动力学的任务是研究化学反应的速率以及浓度、温度、催化剂等因素对反应速率的影响,在催化剂选定以后,反应速率由反应实际进行场所的浓度和温度决定。在传递过程一定的情况下,反应实际场所的浓度和温度与反应物主体的浓度、温度有关。通过研究一定范围内的反应速率与反应条件的关系,可以满足反应过程数学模型的开发和反应器设计的需要,而描述温度、浓度和反应速率关系的数学式就称为反应动力学方程。

在工业上尽管反应条件和反应器形式有所变化,只要将指前因子和活化能进行校正即可将反应动力学方程式用于反应器设计和过程开发。对于以上动力学方程,采用合适的最优化方法拟合各个待确定的参数,以使模型拟合值和实验值之差的平方和最小。

2.2 工业装置C2加氢反应过程模型

对于C2加氢反应过程而言,表征反应器模型准确性的工艺指标包括反应器出口组分浓度和温升两个参数。该反应过程近似绝热,因此其温升由主副反应的反应量(即总耗氢量和主反应选择性)决定。即反应器出口浓度和选择性可以作为评价模型准确性的指标。反应器出口浓度与反应物在反应器内的消耗量有关。

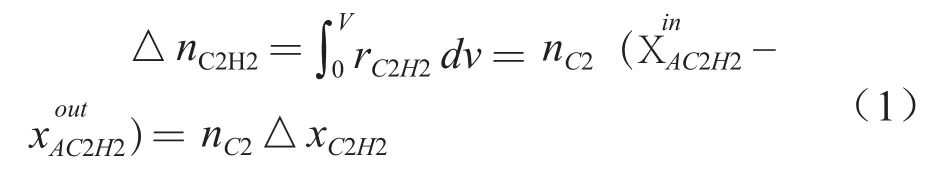

反应器内乙炔的消耗量可以描述如下:

反应器内乙烯的消耗量(或乙烷增加量)可以描述如下:

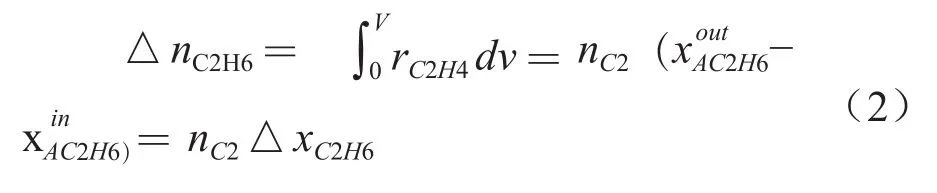

主反应的选择性可以描述如下:

由于:

所以:

结合上述反应机理分析和文献查阅工作,该项目对主副反应分别采用如下速率表达式:

其中:

由式(3)可知,只要模型预测的主副反应出口浓度差值与在线表所测浓度差值一致,则模型计算得到的选择性与实际工况相符。

由上述主副反应动力学方程式可知,在一定的反应物浓度下,反应器内任意一点主反应选择性为:

其中k为乙烯与乙炔的浓度比,整个反应器的平均选择性为:

综上所述,由反应物进料总量和进出口浓度值即可以确定反应速率方程(6)中的各参数。

根据反应器特性,对工业反应器做以下模型假设:

径向不存在速度梯度和温度梯度,也不存在浓度梯度;垂直于流体流动方向截面上流体性质和速度均匀;忽略反应过程中的压力变化和体积变化;轴向传质和传热仅是平推流的总体流动引起;在绝热反应器中发生反应;反应器在稳定工况下操作。

通过上述假设,实际C2加氢反应器可以简化为绝热、等压、一维、拟均相、平推流的加氢反应器模型。

2.3 C2加氢反应动力学参数拟合

应用优化算法对乙炔催化加氢反应动力学模型参数拟合,并在此基础上使用优化算法,对失活模型参数进行拟合,根据实际工业生产目标,再次使用优化算法对工艺操作条件进行优化。

动力学参数拟合具体实施步骤如下:记录催化剂性能参数和反应器参数,采集工业反应器实时和历史数据(包括炔烃总进料流速、配氢量、入口温度、反应器进出口各物质的含量分析值、反应器各床层温度值、催化剂使用时间等);计算与时间对应的反应器进出口各物质的摩尔流速,并找出对应的反应器床层温度;任意挑选出一组催化剂使用初期的数据用于后续的反应动力学模型参数拟合;挑选催化剂使用初期的数据作为样本,根据进入反应器各物料的摩尔流速和温度,结合动力学模型和反应器模型计算出口处各物质的摩尔流速,以及反应器床层温度的变化。

利用公式(3)~(7)构建等压绝热一维拟均相平推流反应器模型,以进入反应器各物料的摩尔流速和温度作为反应器模型的输入,将反应动力学方程带入反应器模型,对反应器采用数值积分求解带初值问题的常微分方程组,计算出各物质摩尔流速和温度沿着反应器长度变化值。采用工业生产数据进行模型参数拟合,得到反应器动力学参数。

3 C2加氢反应过程离线优化效果预测

3.1 C2加氢反应模型预测效果验证

模型预测效果如图1~5所示,其中图1~3为一段反应器出口C2组分浓度,图4为一段反应器出口温度。各关键变量的预测误差如图5所示。

3.2 C2加氢反应过程离线优化分析

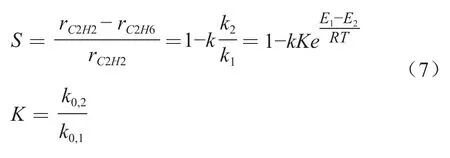

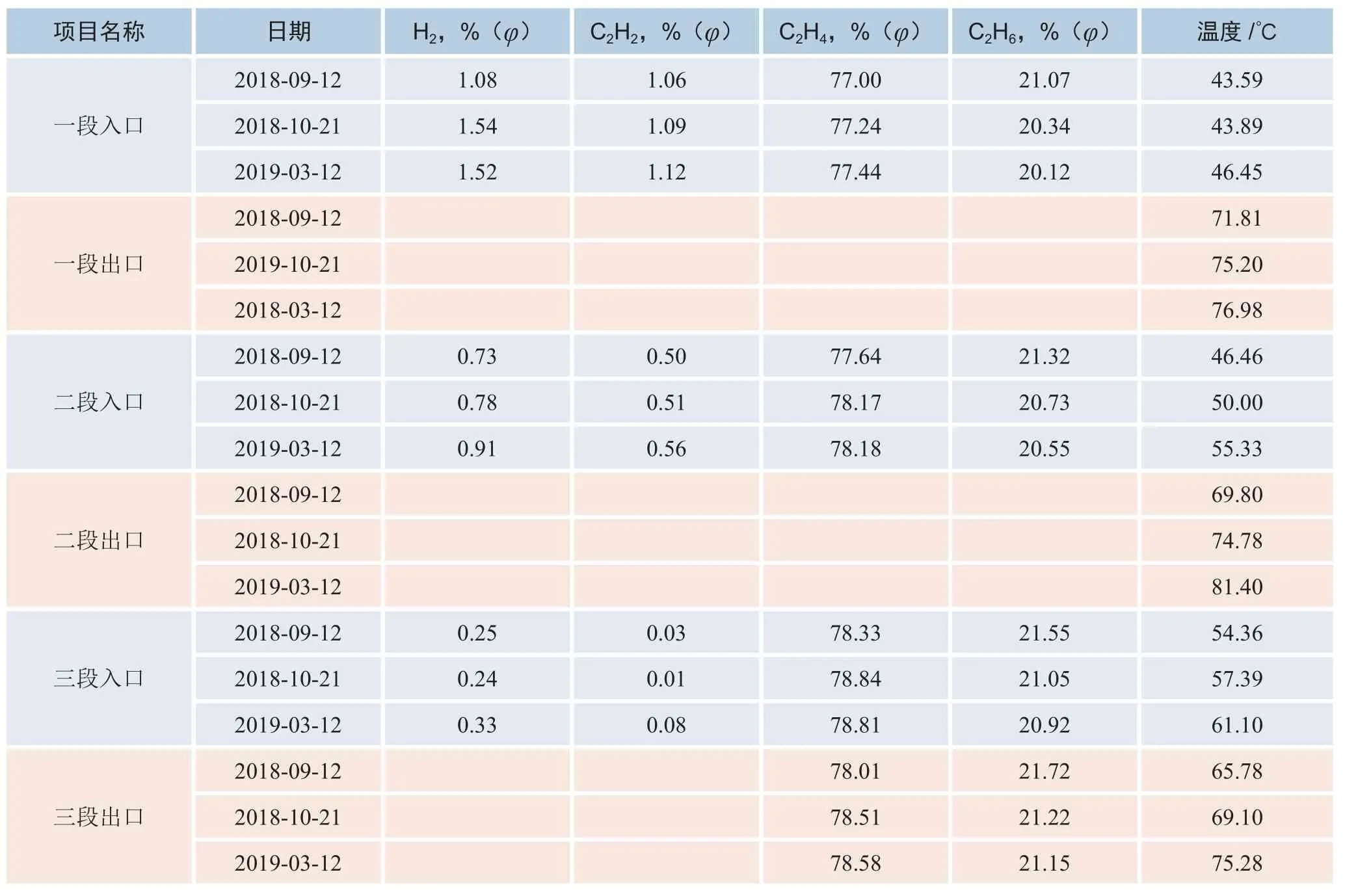

分别采集C2加氢反应器2018年9月12日、10月21日和2019年3月12日三天实际生产工况的数据,见表1。

对每组工况分别进行四种优化方式研究,即

1)维持一、二段反应器入口温度和二段出口乙炔浓度不变,一、二段反应器的氢炔比可变。

图1 一段出口乙炔浓度对比

图2 一段出口乙烯浓度对比

图3 一段出口乙烷浓度对比

图4 一段出口温度对比

图5 反应器模拟误差(横坐标为样本个数)

表1 C2反应器数据

2)维持二段出口乙炔浓度不变,一、二段反应器入口温度在当前温度上下2℃内可变,一、二段氢炔比可变。

3)一、二段反应器入口温度在当前温度上下2℃内可变,一、二段氢炔比可变,二段出口乙炔浓度≤0.11%(开车以来正常工况下的最大值)。

4)维持一、二段反应器入口温度不变,一、二段反应器氢炔比可变,二段出口乙炔浓度≤0.11%。

基于模型对上述对应工况进行工艺条件寻优,得到表2所示结果。结果表明,采用优化方式1)可以提高两段加氢选择性0.3%~0.5%,采用方式2)和4)可以提高选择性7%左右,采用方式3)可以提高选择性12%左右。

表2 三种工况不同优化模式的优化结果

优化方式1)的结果表明,在维持两段反应器入口温度和二段出口乙炔浓度不变的前提下,优化的方向是适当降低一段反应器的除炔率,可以实现两段总体选择性提高0.3% ~ 0.5%。

优化方式2)的结果表明,在反应器入口温度可调范围内,温度越低越有利于提高主反应选择性,从温度对反应器入口氢炔比的影响规律可知,反应器入口温度对一段反应器的影响比对二段反应器更明显。此外,一段反应器除炔率的调整方向与优化方式1)相同,即适当降低一段反应器的除炔率,提高一段出口乙炔浓度,有利于总选择性提高。

优化方式3)结果表明,在反应器入口温度和二段出口乙炔浓度都可以作为优化变量的条件下,在工艺允许内,二段反应器出口乙炔浓度越高,两段总选择性越高。

优化方式4)的结果表明,在反应器入口温度维持不变,维持二段乙炔出口在工艺允许的上限有利于提高反应过程选择性,选择性提升效果与优化方式2)近似。

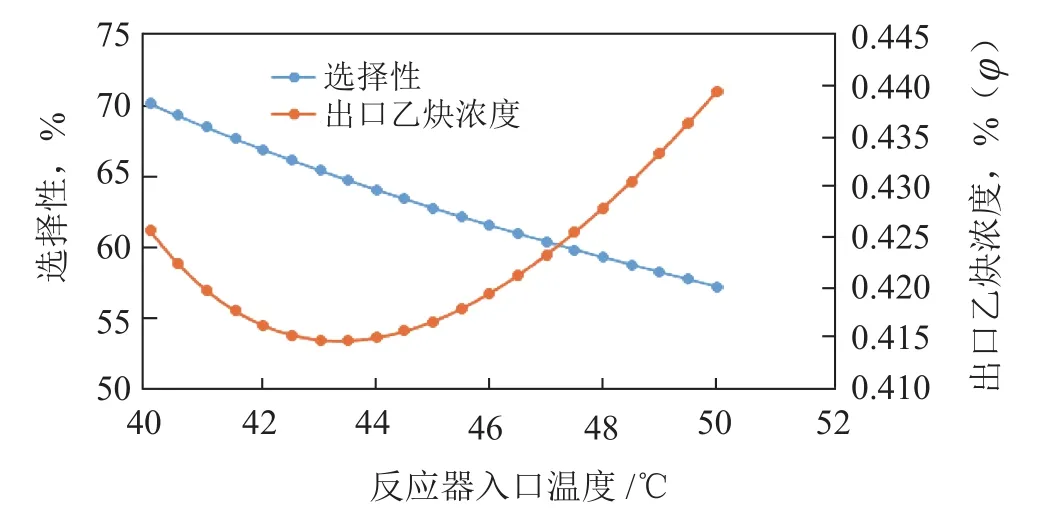

图6是基于2018年8月17日实际工况数据,采用模型模拟计算一段反应器入口温度对一段选择性及一段出口乙炔浓度的影响关系曲线。

由图6可知,当反应温度过低时,主副反应活性都较低,出口乙炔浓度随着温度升高而降低,在一段反应器入口温度达到44℃附近,一段反应器出口乙炔浓度达到最低,进一步提高一段反应器入口温度,副反应速率快速增加,主副反应之间强烈的氢气消耗竞争关系,使得参与主反应的氢气不足,出口乙炔浓度增加。因此,在进行碳二加氢反应器工艺参数优化过程中,防止出现反应器入口温度过低,导致反应活性不足的情况,需对反应器入口温度进行下限约束。保证三段炔烃不超标的情况下适当降低一段和二段的活性,合理使用三个段温和加氢的方式来提高催化剂总体的选择性。

图6 一段反应器入口温度对选择性的影响

4 C2加氢反应单元优化效果

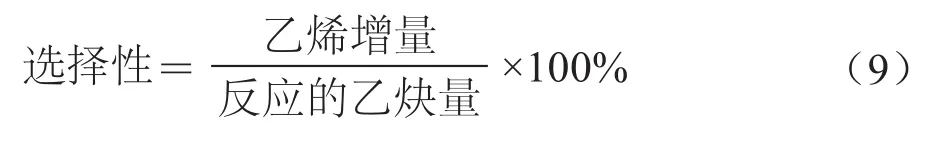

基于所构建的实际工厂乙烯装置C2加氢反应器工艺机理模型,在满足反应过程能量平衡、物料平衡和反应速率方程式所描述的物质转化规律及流程模拟的基础上,结合加氢反应的实际工况,以节能、降耗、减排、增产为目标,对C2加氢反应过程进行优化。选择性可定义为:

在加氢反应器内,碳二组分总摩尔量守恒。分别对一、二、三段反应器入口以及三段反应器出口的碳二馏分进行归一化处理,三段反应器出口乙炔浓度近似为0,则第一段反应器、前两段反应器以及整个反应器内的选择性分别可以表示为:

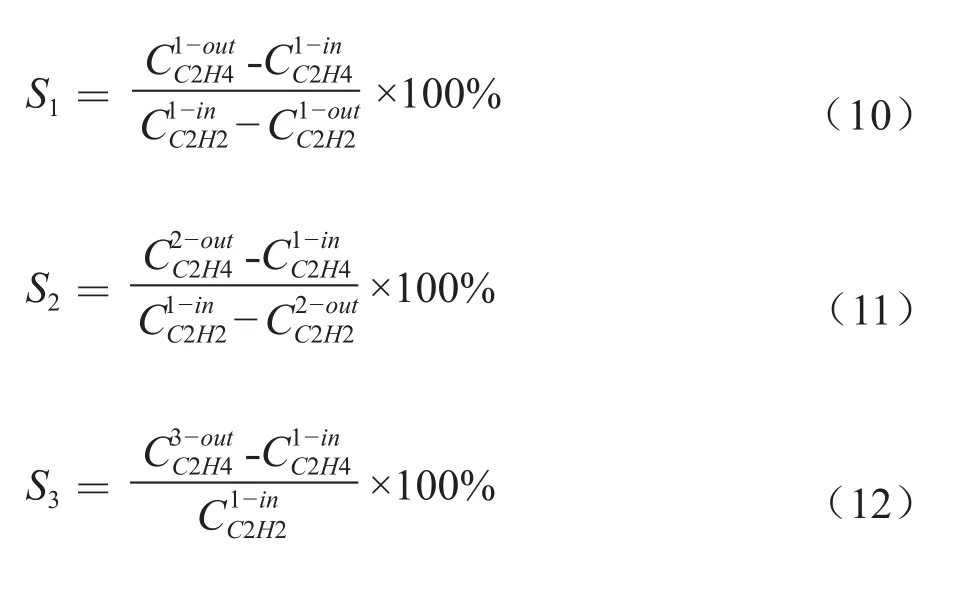

该工厂乙烯装置碳二加氢反应器在线优化系统于2019年4月中旬陆续投用,并于5月中旬全部正式上线运行。系统投用前一个月(2019-03-16—2019-04-15)与系统全部投用后(2019-05-15—2019-06-15)的运行数据对比如表3所示。

表3 各段反应器入口及三段出口碳二组成

用表3所示的反应器入口与出口数据进行计算,可得第一段、第二段和第三段反应器的乙炔浓度变化及其在整个反应器的除炔负荷占比,如表4所示。

通过表4的数据,可得第一段、前两段以及整个反应器的选择性在优化系统投用前后的变化情况,如表5所示。

以日平均选择性做图,得到如图7所示的碳二加氢反应过程择性在优化系统投用前后的变化情况。优化后反应器平均选择性由52.70%增加到了59.51%,增加了6.81百分点。

在碳二加氢反应器投用优化系统期间,进料流量的统计平均值为190.1 t/h,由此计算得到其摩尔流量为6 690.5 kmol/h,反应器一段入口乙炔浓度为1.13%。此外,根据工艺要求可知,反应器出口乙炔浓度接近于0。

表4 优化前后各段反应器除炔占比情况对比

表5 优化前后加氢选择性对比

图7 优化前后碳二加氢选择性对比

优化系统投用后乙烯增加量为△乙烯、乙烷减少量为△乙烷和氢气消耗减少量为△氢气,三者摩尔数相同,由式(9)可得:

△乙烯= △乙烷= △氢气= 6690.5×0.0113×0.0681 =5.148 (kmol/h)

按年生产时间8 000 h计算,则每年乙烯增加产量、乙烷减产和氢气消耗减少量分别为:

增产乙烯=5.148×28/1000×8000 =1 153.15 (t/a)

减产乙烷=5.148×30/1000×8000 =1 235.52 (t/a)

氢气消耗=5.148×2/1000×8000 =82.368 (t/a)

镇海炼化2019年7月结算价格为乙烯6 222 元/t、乙烷3 300 元/t、氢气10 309 元/t。则碳二加氢反应器优化系统投用后取得的经济效益为:

新增效益=1153.15×6222-1235.52×3300+82.368×10309=394.68 (万元/a)。

5 结论

建立了能够良好描述碳二加氢反应实际运行工况的工艺机理模型,并结合物料平衡、能量平衡和反应动力学速率等数学方程,得到了对装置运行参数进行优化求解的优化模型。基于工艺机理模型,系统分析了装置的操作特性及装置的主要运行参数对乙烯加氢选择性的影响。基于模型优化结果,对装置的主要运行参数进行了优化调整。通过调整反应器入口温度和各段反应器的除炔负荷(通过每段反应器入口的温度控制器和出口的乙炔浓度控制器实现),进而减小了总氢炔比,同时乙烯增量相应增加,经济效益增加394.68万元/a,间接减少循环乙烷产量,同时减少了氢气用量。在投用过程中可以调节每段反应床层出口乙炔,从而调节每段反应床层的负荷,使反应器运行调节更加灵活,同时减少了投退料或裂解炉深度变化对乙炔含量的影响,为装置的平稳生产保驾护航。

开展流程工业的过程建模与优化运行是企业进一步深化认识流程生产过程规律、提高装置运行效率、实现节能降耗的根本需求。我国石油化工行业的物耗能耗指标和发达国家先进水平相比,尚存在很大的下降空间,针对现有装置、现有生产过程,在运行过程中对装置进行优化和调整,改善能源利用效率,减少运行中的物耗能耗,对高能耗行业实现节能降耗具有重要作用。