筒式磁选机轴承润滑与密封结构的改进设计

2019-11-08夏常路刘石梅刘恒发

夏常路, 刘石梅, 刘恒发, 方 勇

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

永磁筒式磁选机是矿山企业应用最广泛的磁选设备之一,磁滚筒是永磁筒式磁选机最核心的部件。筒式磁选机滚筒的轴承是设备运转的重要零部件,如果轴承损坏将严重影响选矿厂的生产。磁选机轴承出现故障,往往是从零件加工精度、设备安装等方面找原因,而很少从润滑方面进行分析。现场的实际调查表明,大部分轴承出现损坏都是因为对轴承进行润滑不充分或者维护不到位所致。本文从实际案例出发,对筒式磁选机滚筒轴承的润滑与密封问题进行探讨。

1 磁选机滚筒轴承润滑系统故障分析

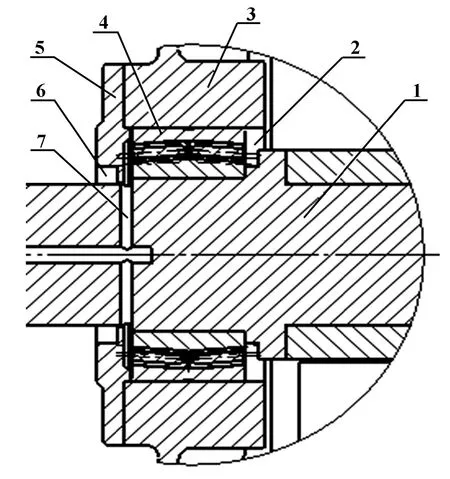

山东某国有大型黑色冶金矿山企业选矿厂使用GTS-1230和GTS-1030顺流型筒式磁选机作为磁铁矿粗选和精选专用弱磁选设备。该型号磁选机滚筒传动系统采用通轴传动形式,筒体由左支座和右轴承座支撑(如图1)。磁选机在选矿厂现场使用过程中出现轴承过早损坏失效现象。轴承第一次出现故障为安装完使用3个月后,GTS-1030磁选机非传动端轴承损坏,通过现场拆卸发现轴承内部润滑脂流失,轴承内圈及滚珠磨损掉落,并导致主轴磨损。由于对轴承润滑系统的缺陷未足够重视,当时只是更换轴承,但是新轴承使用一个多月就出现卡死状况,甚至导致轴承保持架碎裂,影响设备正常生产。后来设备运行大概5个月时,GTS-1030磁选机传动端内部轴承也因缺油导致卡死,设备无法运转。经过我们对设备本身和现场故障原因进行调研,发现轴承润滑部位存在发干缺油迹象,通过与现场工人访谈深入调研分析,确定了轴承缺油的原因:一是设备运行时润滑脂加不进,须对轴承润滑系统结构改进;二是轴承腔内部润滑脂流失存不住及外部矿浆有害杂质侵入挡不住,须改进轴承座腔体的密封结构;三是选矿厂现场设备运行维护工作不到位,设备没有得到很好的维护保养,选矿厂领导层应加强选厂日常运行管理,提高一线操作工人的责任意识。

图1 磁选机GTS-1030滚筒轴承支撑结构

2 轴承润滑与密封改进设计

滚动轴承的润滑方法,分为脂润滑和油润滑。为了充分发挥轴承性能,首先要根据工况、使用目的等选择合适润滑方法。润滑脂具有很强的粘附力,其油膜的强度很高;在使用中,密封性较好,不容易发生泄漏;不需要对其进行经常性的更换,更换一次以后,可以坚持到设备的大修期。根据选矿厂磁选机低速(20 r/min)重载(处理量大于15 t/h)的运行实际情况,我们确定了GTS系列磁选机轴承采用润滑脂润滑的方式。但是由于润滑脂的摩擦力比较大,所以在轴承运转的过程中会产生很大的阻力,并且不具有冷却作用,一旦出现润滑不畅甚至缺油,则会大大缩短轴承使用寿命。

轴承密封装置,是防止外部灰尘、水分、金属粉末等有害物质的侵入,防止轴承内润滑剂泄漏。轴承密封装置分为非接触式密封装置和接触式密封装置。非接触式密封装置不与轴相接触,也没有摩擦部位,主要有油槽、甩油环、迷宫密封等结构,利用离心力、小游隙达到密封的目的;接触式密封装置是由合成橡胶、合成树脂、毛毡等的接触尖端,与轴摩擦接触起到密封作用的结构,其中带有合成橡胶密封唇的骨架油封最为普遍。

2.1 磁滚筒原轴承润滑密封方式

GTS系列磁选机磁滚筒两端均采用调心滚子轴承支撑筒体,图2和图3分别为非传动端和传动端的轴承润滑密封结构。非传动端结构较简单,轴承内圈固定在主轴上由轴肩定位,外圈与端盖紧配合并一起旋转。润滑脂通过注油孔进入轴承外侧,穿过滚子进入内侧进行润滑,润滑脂由内侧挡油环和外侧轴承压盖内的骨架油封密封。

图2 原非传动端轴承位结构

1—主轴;2—挡油环;3—端盖;4—轴承;5—轴承压盖;6—骨架油封;7—注油孔

图3 原传动端轴承润滑与密封结构

1—主轴;2—传动套;3—挡油环;4—轴承座;5—注油孔;6—大轴承;7—骨架油封;8—油孔;9—联轴器

传动端由内外两个轴承支撑,其中主轴和轴承座固定,传动套连接筒体旋转。该部分润滑脂由轴承座顶部注油孔进入外轴承,再由传动套上的6个油孔进入内轴承,轴承座两侧有骨架油封密封,内轴承由挡油环密封。

上述轴承润滑密封结构主要存在的问题:一是润滑脂加不进去,润滑脂进入轴承腔通道不顺畅;二是润滑脂储存不了,轴承腔体较小储油量少,密封缺陷导致润滑脂易漏失;另外轴承外杂质侵入挡不住,杂质对轴承滚子和滚道磨损导致轴承失效。针对这些问题,我们经过反复论证,提出了滚筒轴承润滑与密封结构的优化改进方案。

2.2 改进后的轴承润滑与密封结构

磁选机滚筒非传动端轴承润滑与密封结构改进:(1)非传动端的轴承润滑,通过轴头的注油孔加注润滑脂,其中注油孔必须在轴承的两侧分别开孔,并且在端盖上与轴承外圈配合处增加6道导油槽,以使润滑脂能顺利进入轴承进行润滑;(2)非传动端轴承密封,一方面对轴承盖结构改进设计,轴承盖外端增加挡边,防止滚筒端盖上矿浆杂质侵入,二是内部增加一道羊毛毡密封,一道磁力油封密封,同时加大轴承盖内部腔体,增加储油量。另一方面端盖内侧增加挡油盘及羊毛毡密封圈,非传动轴承共四道密封,充分保证轴承的润滑及密封可靠性。

改进后非传动端轴承润滑方式如图4所示:润滑脂通过注油泵经注油孔9和10分别进入轴承两侧腔体,然后经导油槽4进入轴承滚子润滑轴承。左侧腔体由羊毛毡8和磁力油封7密封,右侧腔体由羊毛毡11密封。

图4 改进后非传动端润滑与密封结构

1—主轴;2—挡油盘;3—端盖;4—油槽;5—轴承;6—轴承压盖;7—磁力油封;8—羊毛毡;9、10—注油孔;11—羊毛毡密封圈

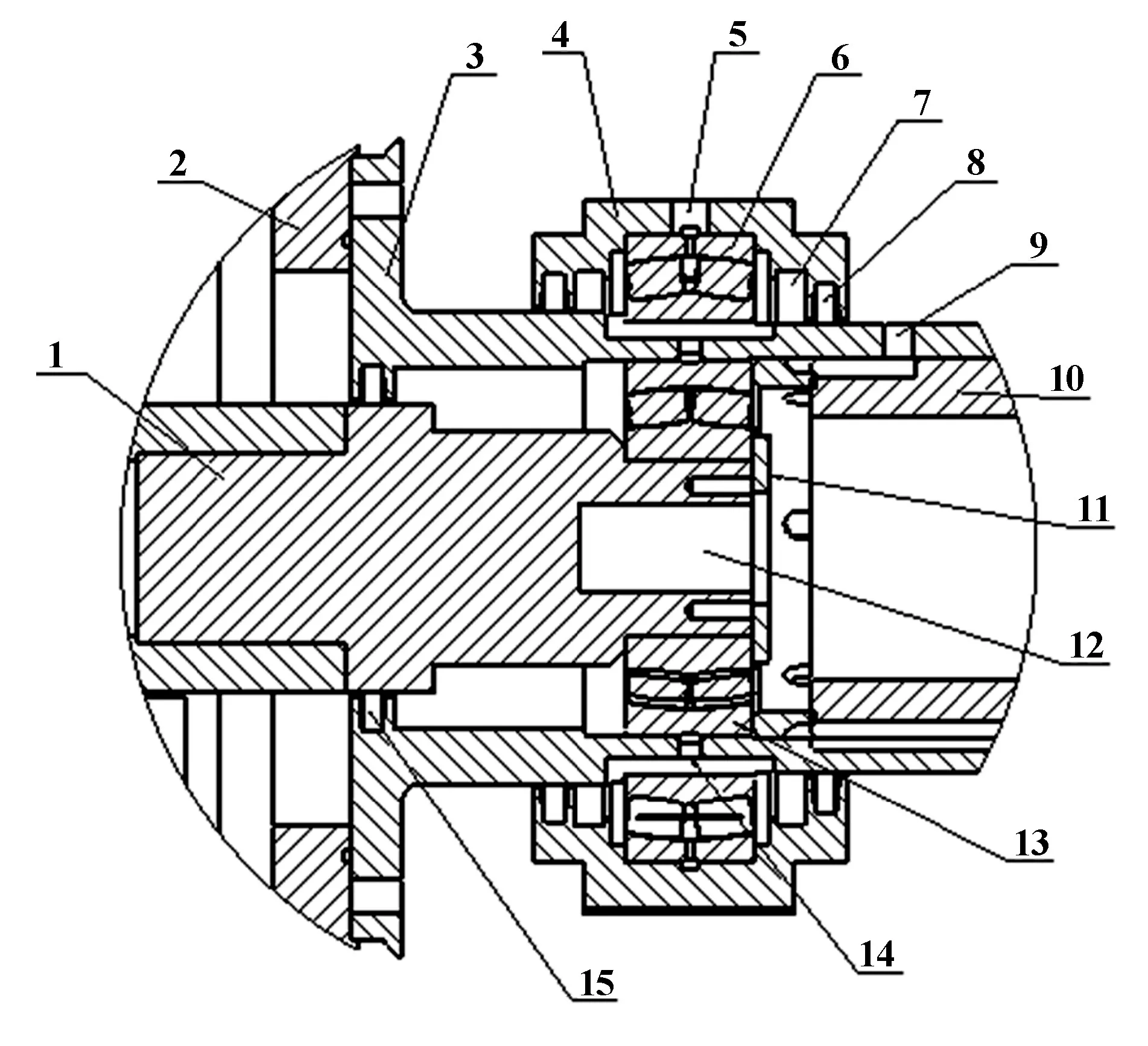

传动端轴承润滑与密封结构改进:(1)传动端轴承的润滑,一是轴承座加导油槽,使润滑脂能顺畅地进入大轴承外圈。二是在传动套的大轴承内圈圆周均布开6条导油槽,并在每条油槽中心开油孔,使轴承座的润滑脂能注入小轴承的外圈,从而通过小轴承外圈的油孔进入滚珠对其进行润滑;(2)传动端轴承的密封,首先将轴承座两侧油封腔体加大,增加其储油量,然后在轴承座两侧骨架油封的基础上再各增加一道羊毛毡密封圈。另外,在小轴承内侧增加羊毛毡密封圈,小轴承外侧则由联轴器完全密封。

改进后传动端轴承润滑方式如图5所示:润滑脂通过注油泵经注油孔5进入大轴承6,然后经传动套油槽油孔14进入小轴承13外圈。小轴承左侧腔体润滑脂由羊毛毡密封圈15密封,右侧腔体由联轴器封板密封。备用注油孔9为停机时用手动加油枪注油,以改善小轴承润滑脂不够的问题。

图5 改进后传动端润滑与密封结构

1—主轴;2—端盖;3—传动套;4—轴承座;5—注油孔;6—大轴承;7—骨架油封;8—羊毛毡;9—备用注油孔;10—联轴器;11—轴承挡板;12——工艺孔;13—小轴承;14—油孔;15—羊毛毡密封圈

改进过程中,磁力油封作为轴承隔离器在我们磁选机优化密封技术上的首次应用,为矿浆杂质侵蚀问题提供了很好的解决方案。磁力密封的特点:(1)适用于润滑或干摩擦工况,做到零泄漏;(2)对轴的表面硬度没有要求,降低材料成本及热处理要求;(3)磁力油封选用高碳纤维制成摩擦副,具有极高耐磨性,比传统油封的寿命长;(4)动静环结合面始终保持紧密接触,即使在较大的轴跳动下,亦可实现有效密封;(5)结构紧凑,安装简便。匹配原来唇封的位置时,不需改变原本的腔体结构,替代机械密封时,降低了加工和装配的难度。

3 设备维护管理的完善

企业在设备维护管理中,应将润滑维护管理作为重点。根据我们多年对设备和润滑的跟踪服务发现,生产现场设备管理及维修人员并不懂润滑专业知识,设备零部件出现润滑方面问题时,基本是靠目测润滑剂干不干净,是否变色发黑、用手触摸是否有颗粒等方法判断,而没有依靠专业检测方法和设备,即使观察到备件存在磨损,疲劳损伤等现象,也只做到能修则修,无法修复时就更换新备件,很少对产生磨损的原因进行分析研究。另外,很多选矿厂设备管理制度不完善,一些基本的润滑保养(如润滑油脂定时定量添加更换等)都没有保证,经常有设备带病运行,设备在出现故障前得不到很好的维护保养。这些都需要选矿厂在管理制度上的改进,具体建议:一是完善设备维修保养制度,提供可操作性的具体措施、操作规程等,将设备维护管理形成体系;二是加强管理与维修人员的培训,包括专业知识的学习、管理能力和认真工作态度的提高。

4 结语

通过对选矿生产企业现场遇到的磁选机设备机械故障问题进行充分调研,有针对性地不断优化改进设备。改进后的滚筒轴承润滑与密封结构采用了多重密封结构形式,提高了轴承润滑与密封的可靠性,消除了矿浆对轴承腔体的侵入以及对主轴轴颈的磨损,磁选机轴承的使用寿命明显得到提高,基本杜绝了因轴承损坏而造成的主轴失效、磁系损坏等的设备事故,同时,也对选矿厂的设备维护管理提出合理建议。从设备结构的改进到管理制度的完善两方面的结合,来保证选矿厂正常生产运行的连续稳定。