糖蜜酒精废液资源化利用工艺技术探讨

2019-11-07杨伟红

杨伟红

(华蓝设计(集团)有限公司,广西 南宁 530011)

0 引言

我国南方有着丰富的甘蔗资源,蔗糖产量占我国食糖总量的85%以上。甘蔗制糖过程中产生的糖蜜可用于生产食用酒精,每产1t酒精就产生13~15t废液。我国甘蔗糖蜜酒精日产能力约2500t,每天排出废液达35000t左右,甘蔗酒精废液已成为制糖厂最主要的污染源。目前处理糖蜜酒精废液的常用技术有:农灌法、生物处理法和蒸发浓缩法。酒精废液的治理办法,可以归纳为直接处理和资源化利用。直接处理就是利用化学法、物理法、生化法对酒精废液进行处理,使其达到环保排放标准;资源化利用是利用糖蜜酒精废液中的有用成分,回收利用资源。糖蜜酒精废液直接处理的巨大投入使企业难以承受;而回收利用废液中的有用成分,变废为宝,增加经济效益,是企业生存发展的需要。

蒸发浓缩法是将酒精废液蒸发浓缩至浓度为60~70°Bx浓缩液。按浓缩液的用途去向又分为浓缩液燃烧法、浓缩液制复合肥法、浓缩液干燥法,这些方法都属于资源化利用技术,具有处理比较彻底,不产生二次污染,实现零排放的优点,具有较好的环境效益。

而浓缩液干燥法制干粉,得到的干粉用途很广,可用于配制或直接作为饲料、肥料、水泥减水剂和燃料等,干粉含黄腐植酸≥35%、氧化钾≥5%,具有分子量最小,全水溶性,易被植物所吸收和利用的特点,既可作高端复混肥的原料,也可作叶面肥、全水溶肥等,特别适合作为种植水果、花卉的肥料。浓缩喷雾干燥法是目前国内比较推崇的治理方法之一,其具有投资相对较省,治理较彻底,并获得一定的经济效益的优点。

目前国内最大的酵母生产企业安琪酵母股份有限公司、法国乐斯福集团广西丹宝利酵母有限公司都是采用喷雾干燥工艺进行木质素、黄腐植酸钾的干燥。鉴于酒精企业需求,本文通过实例对甘蔗糖蜜酒精废液蒸发浓缩喷雾干燥法工艺技术的研究,提出一套通用的工艺路线。

1 工程概况

某酒精厂糖蜜酒精废液处理是采用生化处理方式处理成液态肥后再进行农灌。虽然在一定程度减少了对周边环境的污染,但存放期间和农灌时存在渗透污染地下水的隐患,同时采用农灌法因各地的地质情况不一,大部分的甘蔗地无法实施,且长时间使用会造成土地板结,而且受浇灌时间制约,影响公司酒精生产线正常运行。随着环保要求日益提高,这种处理方式难以适应环保要求,寻求长效的酒精废水处理方案迫在眉睫。

该厂制酒生产线规模为日产酒精200吨,产生的废液量约2200吨/天,锤度17°Bx。2019年拟建设酒精废液蒸发浓缩干燥生产线,蒸发浓缩后锤度为60°Bx,采用喷雾烘干技术,将浓缩液加工成为黄腐酸钾粉末,产品采用严格防潮包装,规格为25kg/包。

2 工艺技术方案

2.1 广西应用案例分析

2.1.1 运行生产厂家概况

经调查,近几年广西已有几家酒精废液蒸发浓缩干燥生产厂陆续投入运行,工艺技术及装置在不断的探索和创新中日趋完善,生产基本正常运行,产品销售良好。具体建设方案如下。

广西佰辰生物科技有限公司,有一条200吨/日的糖蜜酒精生产线,糖蜜酒精废液采用浓缩+干粉的方式处理;干粉线目前共2套,每套产能为50吨/日,剩余浓缩液外售。主机设备配套3个加热器其中两用一备,分别可用汽轮机废汽和一效汁汽、6个列管式蒸发罐,蒸发罐四用二备,为四效蒸发。

大新丰益酒精厂,日产食用酒精40吨,配套一条酒精废液浓缩和燃烧处理生产线,浓缩液先沉降再用列管式蒸发罐蒸发浓缩。汽凝水采用厌氧和好氧方式进行处理,厌氧后再经好氧处理系统处理达到70mg/L以下排放。

马山远洋工贸马山酒精厂,酒精厂日产200吨酒精厂,配套蒸发浓缩设备,干粉线共2套,每套产能为50吨/日。

隆安海盈酒精厂,酒精生产线生产能力150吨/日,配套主机设备为2个沉降器,2台列管式加热器(同时使用),8个列管式蒸发罐,后3组蒸发罐为并罐使用,为四效蒸发。

京龙生化公司,酒精废液干粉线共2套,每套产能为50吨/日,浓缩液外购。

2.1.2 现行企业采用的生产工艺

2.1.2.1 蒸发浓缩工艺描述

蒸发浓缩主要采用四效蒸发浓缩,12°Bx~17°Bx浓度的酒精废液经过四效蒸发系统浓缩成60°Bx浓缩液,再通过管道输送到干燥塔进行喷雾干燥。在蒸发浓缩前,废液由酒精厂泵送而来,进入沉淀器沉淀,沉淀物送至压滤机过滤,滤渣送至肥料厂作原料用,滤液收集后与沉淀清汁进入清汁箱,再泵送至2台或3台串联加热器,加热至蒸发罐操作压力下的沸点后进入蒸发罐。第一效蒸发罐的加热蒸汽由锅炉或汽轮机供给,加热蒸汽释放潜热后变成汽凝水,汽凝水收集后送回锅炉作为锅炉入炉水,二效以后的汽凝水为超标废水,送至专用冷却塔降温后再厌氧好氧处理。

2.1.2.2 喷雾干燥工艺描述

采用喷雾干燥技术将浓度60°Bx的浓缩液干燥成含水率小于5%、粒径在200~300目的干粉。利用由燃煤热风炉提供的300℃的热烟气与物料在干燥塔内直接接触交换热量,以进一步降低物料中的水份。

浓缩液经调节罐进行pH值调节及浓度调节,使pH值为6.0左右、锤度为55°Bx左右;由输送泵送至雾化干燥塔雾化器进行雾化,将料液雾化成细小雾粒滴。经过雾化的料液与旋转进入烘干塔的300℃热风混合换热进行干燥;干燥后的干粉成品从干燥塔的下部排出,同时与从干燥塔内壁掉落的结块干粉经干燥塔底部干粉破碎机破碎后也从干燥塔的下部排出进入集中收料风送系统。

自然空气经燃煤热风炉加热到设定温度,为干燥塔提供温度为300℃左右热风,热风流经蜗壳热风分配器,均匀进入干燥塔内,与被雾化的料液混合进行换热;烟气与料液混合物沿烘干塔筒体旋转往下流动,换热后的125℃烟气由引风机从烘干塔筒体底部抽出;带有少量细粉的烟气在烟气旋风分离器中进行分离,干净的烟气由引风机送至烟气水洗塔中除尘,最后由烟囱排向大气。

干燥塔下部排出的大部分成品进入集中收料风送系统,尾气经旋风分离器分离后的少量细粉,落在旋风分离器下部的旋转阀后也进入集中收料风送系统。进入除湿风送系统的产品,经冷却降温后输送到小旋风分离器进行分离进入料仓,干粉在料仓底进行包装;小旋风分离器出来的冷却风在回流引风机的作用下进入烟气旋风分离器前的烟道,冷却尾气。

旋风分离器分离排出的尾气经引风机进入水膜除尘器,含有的少量干粉被湿捕集;当达到一定浓度后经水膜除尘器循环泵输送到调节罐内,经调节好后又可返回到干燥塔进行烘干。

2.1.3 应用案例分析

如果我走了,他们在这个城市里可怎么活?老家的房子已经处理,就算他们可以回去,他们也不懂如何去中介挂上我的房,他们不了解房地产的行情,不会签合同,就算不被人骗,一下子面对几十万的房款,他们也会束手无策。在这个陌生的城市里,他们仅是两个连走路都颤颤巍巍的农村老人。

从以上现有企业运行情况来看,蒸发浓缩系统均为采用四效蒸发,配套浓缩液干粉生产线每条产能为50吨/日,已达到正常运行,技术成熟可靠;废液治理较彻底,排出的汽凝水经生化处理后达标排放或回用。

2.2 蒸发浓缩喷雾干燥法工艺技术路线

2.2.1 废液蒸发浓缩工艺技术路线

蒸发浓缩系统设计原则如下。

一是采用多效蒸发浓缩处理工艺,提高各效之间的温度差和压力差,提高各蒸发罐蒸发效率。

二是增加洗罐、换罐次数,防止因积垢而影响生产的长期稳定运行。

三是设置各效汽凝水余热回收系统,回收多余热能,降低生蒸汽消耗量,降低汽凝水排水温度。

四是低温低压操作,降低蒸发罐结垢速率,降低洗罐人员的洗罐难度。

2.2.1.1 蒸发系统效数的确定

第一,节能运行成本分析。

在多效蒸发操作的流程中,第一个蒸发器(称为第一效)以生蒸汽或汽轮机尾气作为加热蒸汽,其余均以其前一效的二次蒸汽作为加热蒸汽,从而可大幅度减少生蒸汽的用量。糖蜜酒精废液多效蒸发的流程多为采用并流流程,溶液和二次蒸汽同向依次通过各效。由于前效压力高于后效,料液可借压差流动。但末效溶液浓度高而温度低,溶液黏度大,因此传热系数低。

对多效蒸发系统而言,增加效数是改善系统节能的有效途径,但并非效数越多越好。因为随着效数的增加,受管路阻力、溶液沸点升高等因数引起的传热温差损失增加,节能率增加比例减小,且系统总有效传热温差减低,传热面积不断增大,设备年折旧费用不断提升。根据工程经验,为了使蒸发操作能够有效进行,各效蒸发罐的有效温度差不得小于5℃。应根据实际情况综合考虑因效数增加所节省的生蒸汽费用与设备折旧费用来寻求最佳蒸发效数。史耀振提出的糖蜜酒精废液多效蒸发系统的模拟分析与改造,对二至五效的蒸发系统模拟,在假设酒精废液日处理量700吨规模,酒精废液从15°Bx蒸发浓缩至约70°Bx等条件下,史耀振总结的模拟计算结果是五效蒸发为最优蒸发效数,但从提供的设备年折旧费和运行操作费用随效数变化图示可看出交点处于三效和四效之间,同时也看到图示的主要影响因数是运行操作费用,如果随着设备投资的增加,最优蒸发效数有可能趋向四效。

第二,生产运行管理分析。

实践证明,当酒精废液蒸发浓缩时极容易发生积垢现象,一旦出现这一现象,蒸发罐的传热效率将大大降低,据测试当积垢达到0.5mm厚度时,传热系数降低约一半。末效溶液浓度高而温度低,溶液黏度大,因此传热系数低,传热效率低。因此,从积垢影响传热效率来看,四效的传热效率要高于五效,清洗积垢强度也相应降低。参照广西区内运行较好的生产企业,采用并流流程、四效蒸发系统,设备运行效率更高,生产运行更加稳定。

第三,蒸发效数确定。

根据项目的操作条件,废液浓缩后浓度为60°Bx,综合运行成本和已有生产企业运行实绩、考虑便于生产管理,拟推荐选用四效蒸发浓缩系统。

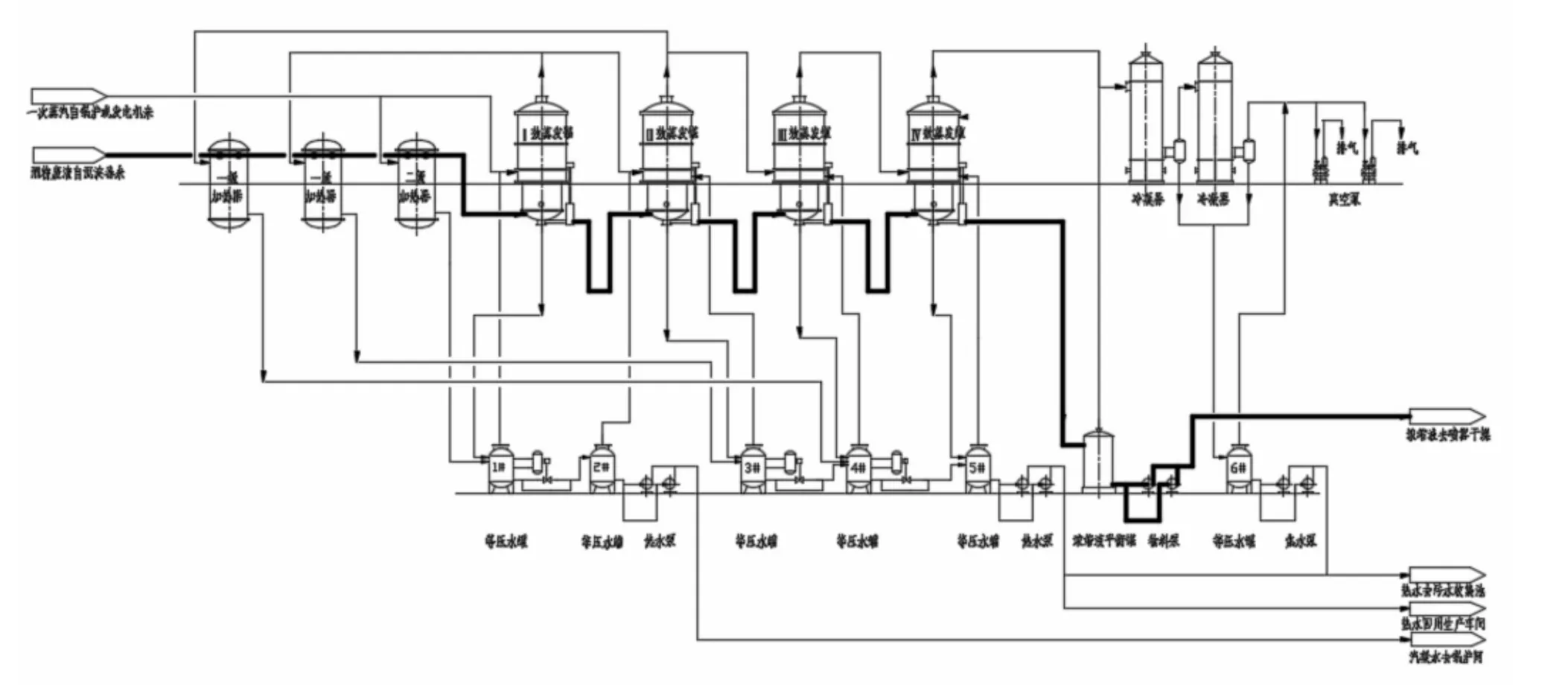

2.2.1.2 蒸发工艺流程简图

四效蒸发工艺流程简图,如图1所示。

2.2.1.3 主要运行参数指标

蒸发浓缩系统生产操作时,为了减缓积垢生成,在考虑一定的温度差和压力差的前提下,尽可能采用低温低压操作,据此原则并结合运行企业实际运行参数,确定Ⅰ效蒸发罐进罐蒸汽压力为200kPa,并经热力衡算确定四效蒸发系统操作参数,如表1所示。

2.2.1.4 主要装置型号参数

蒸发浓缩系统主要设备选用列管式加热器和外循环式蒸发罐,采用等压排水系统,列管式冷凝器抽真空,冷却塔采用机械通风中空冷却塔。主要配套设备装置型号参数,如表2所示。

图1 四效蒸发工艺流程简图

表1 四效蒸发系统操作参数

表2 四效蒸发系统主要装置型号参数

2.2.2 浓缩液喷雾干燥工艺技术路线

2.2.2.1 喷雾干燥工艺流程简图

喷雾干燥工艺流程简图,如图2所示。

2.2.2.2 生产线规模的确定

喷雾干燥工艺用于酒精废液浓缩液干燥处理近几年得以发展应用,以上现有企业运行情况表明,单条生产线运行能力50吨/日已经成功应用,且技术日趋成熟。故暂按单条生产线运行能力50吨/日考虑。

2.2.2.3 主要运行参数指标

喷雾干燥系统操作参数,如表3所示。

2.2.2.4 主要装置型号参数

50吨/日单条生产线主要装置型号参数,如表4所示。

图2 喷雾干燥工艺流程简图

表3 喷雾干燥系统操作参数

3 技术特点

3.1 蒸发浓缩系统

第一,汽凝水闪蒸回收热量。我国糖厂多效蒸发系统大多采用闪蒸器从汽凝水中回收蒸汽,各效蒸发罐排出的汽凝水,其温度都较下一效加热蒸汽的温度高,这些汽凝水在低压之下将产生闪蒸,所得的蒸汽用于下一效蒸发器的热源。利用较高温的汽凝水减压闪蒸,闪蒸器的顶部排汽管与下一效蒸发器汽鼓的进汽管相连,闪蒸产生的蒸汽进入下一效蒸发器的汽鼓,回收的热量可节省生蒸汽的用量,提高系统的能量利用率。Ⅰ效蒸发罐汽凝水经闪蒸后泵送至锅炉车间,作为锅炉入炉水。Ⅱ~Ⅳ效蒸发罐汽凝水经各级闪蒸后泵送至污水处理。

第二,利用汁汽预热原料的加热系统。从酒精厂来的废液温度一般为80℃左右,经过沉淀处理后温度有所下降,大约75℃左右。如果直接进入蒸发罐,蒸发室的压力为150kPa,温度111℃,进料温度低于沸点温度,需要一次蒸汽对酒精废液进行加热至进料沸点后,才能进行沸腾蒸发过程,违背了“能级匹配、按质用能”的原则。酒精废液经加热器预热后的温度接近或达到酒精废液的沸点进入蒸发罐,可以减少不必要的传热损失。抽用蒸发Ⅰ~Ⅱ效部分二次蒸汽对酒精废液进行加热,降低末效二次蒸发量,可节省生蒸汽的用量和末效二次蒸汽冷却水量,减少冷源损失。

第三,末效汁汽冷凝水循环使用。冷凝器采用列管式的结构型式,冷热流通过加热管交换热量,采用两个冷凝器串联使用,冷却水和汁汽逆向流动,冷却水从1#冷凝器下部侧面进入管程,从顶部溢流至2#冷凝器下部入口,再由顶部溢流至冷却水池,经冷却塔冷却后循环使用;末效汁汽流向相反,由1#冷凝器上部侧面进入壳程,下部侧面流出,经过汽液分离后进入2#冷凝器,最终由下部侧面流出经汽液分离后,冷凝水从汽液分离器底部排除进入等压罐,泵送至污水收集池处理,不凝缩气体由真空泵抽出排入空气中。与糖厂蒸发系统不同的是,冷凝器的结构型式为间壁式,避免冷却水和末效汁汽混合接触,一方面保证了冷却水的清洁不受污染,减少超标废水量,另一方面冷却水循环系统设备材质可采用碳钢制造,减少一次投资和延长设备寿命。

第四,蒸发罐采用外循环式。为了提高汽液分离效率,减少雾沫夹带,在原有通用蒸发罐蒸发室高度的基础上加高2~3米。

表5 项目主要生产运行指标

3.2 喷雾干燥系统

雾化器选用高速离心式雾化器,其原理是通过高速电机带动装在雾化器主轴前端料液喷洒盘高速转动,料液由进料管导入料液分配盘进入高速旋转的喷洒盘后,由于喷洒盘的离心力作用,料液在旋转面上伸展为薄膜,并以不断增长的速度向盘的边缘运动,离开喷洒盘边缘时液体便被雾化。

雾化干燥过程非常迅速,热烟气使物料瞬间闪蒸干燥成粉体,干燥时间十秒左右,有效避免物料高温焦化。干粉从干燥塔的下部排出,干燥尾气通过旋风和水膜除尘器处理,使整个系统达到环保要求。干燥塔的干燥室有一定负压,保证了生产中的卫生条件,避免粉尘在车间内飞扬。

4 项目实施效果

项目主要原材料、燃料耗用情况,如表5所示。

采用本方案后,没有产生新的污染,蒸发浓缩产生的超标废水有汽凝水和洗罐水,约80 t/h,生化指标为COD2500~3000mg/L,采用厌氧处理达到COD500mg/L以下后排入糖厂的末端处理系统。与原来酒精废液COD100000~150000mg/L相比,大大减轻了处理负荷;此外,废液资源化利用,每天可产黄腐酸钾干粉350吨,获得一定的经济效益。

5 小结及展望

本文列举了目前糖蜜酒精废液处理的主要方式,提出了资源化利用的必要性,以某酒精厂日处理废液2200吨为例,论证分析提出了四效蒸发浓缩和喷雾干燥制干粉的实施方案,为其他类似企业的设计规划提供了参考。

喷雾干燥燃料消耗大,需要消耗原煤,在今后将面临能源越来越紧张的局面,寻求一种替代的能源,减少一次能源消耗。现行的喷雾干燥单条生产线运行能力50吨/日偏小,配套2200 t/d酒精废液处理量需配套7条生产线,总体占地面积大,管理成本高,不利于形成规模效应,需要扩大单线能力,但有关设备厂商认为,100吨/日以上产能的单条生产线还存在着风送系统与包装装料均衡性的技术问题。