酶在白砂糖煮炼过程中的应用

2019-11-07李朝明

李朝明

(云南西双版纳州英茂糖业有限公司景真糖厂,云南 勐海 666200)

耕地白糖的生产,无论采取何种制糖工艺,其本质都在于将压榨甘蔗汁中含有的除蔗糖以外的成分,如淀粉、葡聚糖、蛋白质、色素、果胶、还原糖等,加以去除或分离,从而提高糖汁中蔗糖纯度,并通过结晶制取白砂糖。蔗汁中的杂质成分的含量和不同组成,在很大程度上会影响耕地白糖的生产稳定性、成本以及成品质量。蔗汁的成分随着甘蔗品种、气候条件、有无自然灾害(霜、风、旱、虫等)、生长的时间和收获的季节、收割后放置的环境和时间,以及提汁方法与条件等因素而有很大的变化[1]。特别是在生产榨季后期,随着蔗糖分的提高,由于蔗糖的转化生成的还原糖也随之增多,并且蛋白、果胶等胶体成分明显增加。这些非糖分杂质的增加,增加了糖浆黏度,不利于结晶,直接增加了煮炼难度。另外部分杂质在蔗糖结晶过程中进入晶体,影响白砂糖品质。景真糖厂生产的一级白砂糖大部直接供应给康师傅等终端企业,部分生产饮料的终端企业,要求不得检出酸性絮凝物。近三个榨季以来,榨季后期生产的白砂糖,其中产生酸性絮凝物的批次所占的比例由榨季前期的9.4%提高到了24.2%。为了解决这些问题,生产技术部门采取了工艺优化、加强管理、新型澄清剂的应用等多种措施,但收效甚微。在此基础上,我们对生物酶在白砂糖煮炼过程中的应用进行了尝试。

近年来,生物酶越来越受到甘蔗制糖工业生产领域的重视,被很多人认为是能够替代传统制糖除杂澄清技术的新一代技术工艺。α-淀粉酶在糖业中应用的比较早,1967~1968年在南非就有能分解70%原始存在淀粉的报道。相对当时的Rabe真空浮选法,酶法降解淀粉被认为是最有效、最经济、最容易管理的方法[2]。Kumbhar用酶法澄清甘蔗汁,显著地提高了甘蔗汁的过滤速度,提高了溶液的真溶性[3]。黄俊杰[4]等人总结了果胶酶、淀粉酶、葡聚糖酶、纤维素酶等在蔗汁澄清中的特性和作用。凌国士[5]等人介绍了单一性酶制剂的应用研究概况,并指出只使用单一酶常常无法有效地达到预期的除杂澄清功效,因此,实践中往往采用由单一酶制剂之间的适当配比组合形成的复合酶制剂来更好地达到除杂澄清的效力。

Mack F.stansbury和Arroll L.hoffpauir在上世纪50年代末通过对甘蔗精糖糖浆中分离出来的酸性絮凝物进行分析,发现在此类酸性絮凝物中,灰分占19.1%~22.1%,活性炭占26.0%~45.8%,淀粉占9.1%~38.9%,蛋白质占5.6%~10.1%[6]。霍汉镇[7]指出淀粉、葡聚糖及甘蔗中的其它多糖,都会使糖液混浊或形成絮凝物。据Ermolaeva的研究,糖的酸性絮凝物中含27.5%多糖、24%蛋白质和35%灰分。通过生物酶降解淀粉、葡聚糖、蛋白等杂质,有助于消除酸性絮凝物。

事实上,目前除淀粉酶有部分糖厂在应用以外,其它酶制剂很少实际应用于制糖行业,其中一部分原因在于用酶成本较高,而成本高的部分原因在于大部分研究倾向于将酶应用在澄清过程中。如黄康宁[8]对酶制剂澄清条件进行研究,确定了复合酶用于澄清的最适条件为:最适pH值为4.7,最适温度为30℃。而实际生产中澄清阶段pH为7.0~8.5,温度90~102℃,这样的工艺条件导致部分生物酶活力下降甚至失活,大大降低了生物酶的作用效果。相比澄清阶段,煮炼阶段pH 5.5~7.0,温度60~70℃的条件更适合酶作用。另外煮炼过程中糖膏锤度高,高浓度的蔗糖能对酶起到一定的保护作用。如李鲜能[9]指出蔗糖能提高α-葡聚糖酶在热环境下的稳定性,且蔗糖浓度高时效果更明显。

为了解决生产中出现的榨季后期糖难煮以及酸性絮凝物增多等问题,我们尝试在煮炼过程中应用由苏州昆蓝生物科技有限公司提供的制糖专用复合酶。该复合酶由纤维素酶、α-葡聚糖酶、蛋白酶、果胶酶等多种酶制剂复合而成,可用于降解糖液中存在的α-葡聚糖、可溶性纤维、蛋白质、果胶等杂质。

1 降低糖膏黏度

由于生产中,不同批次糖膏的黏度有一定差异,我们在考察复合酶降低糖膏黏度效果时,取一定量甲膏加水调整锤度至65°Bx,分成几份,分别加入不同添加量的复合酶,60℃反应2h,每20min取样检测糖液黏度。糖液黏度变化情况,见图1。加入复合酶后,糖液黏度迅速下降,而且复合酶添加量越高,糖液黏度下降更快。随着反应时间的增加,黏度下降速度逐渐变慢。反应2h时,200ppm和250ppm添加量(按糖液绝干计算)的糖液黏度相比加酶前分别下降43.10%、44.35%,两者相差不大。说明当添加量增加到一定程度时,继续增加加酶量,尽管反应初期黏度下降更快,但随着反应的进行,最终黏度下降程度相差并不大。因此,添加200ppm复合酶即可以有效降低糖液黏度。对于某些黏度特别大的糖浆,可以考虑添加250ppm复合酶,前期迅速降低黏度,降低煮炼难度。

图1 糖液黏度变化曲线

2 复合酶在甲膏煮炼过程中的应用

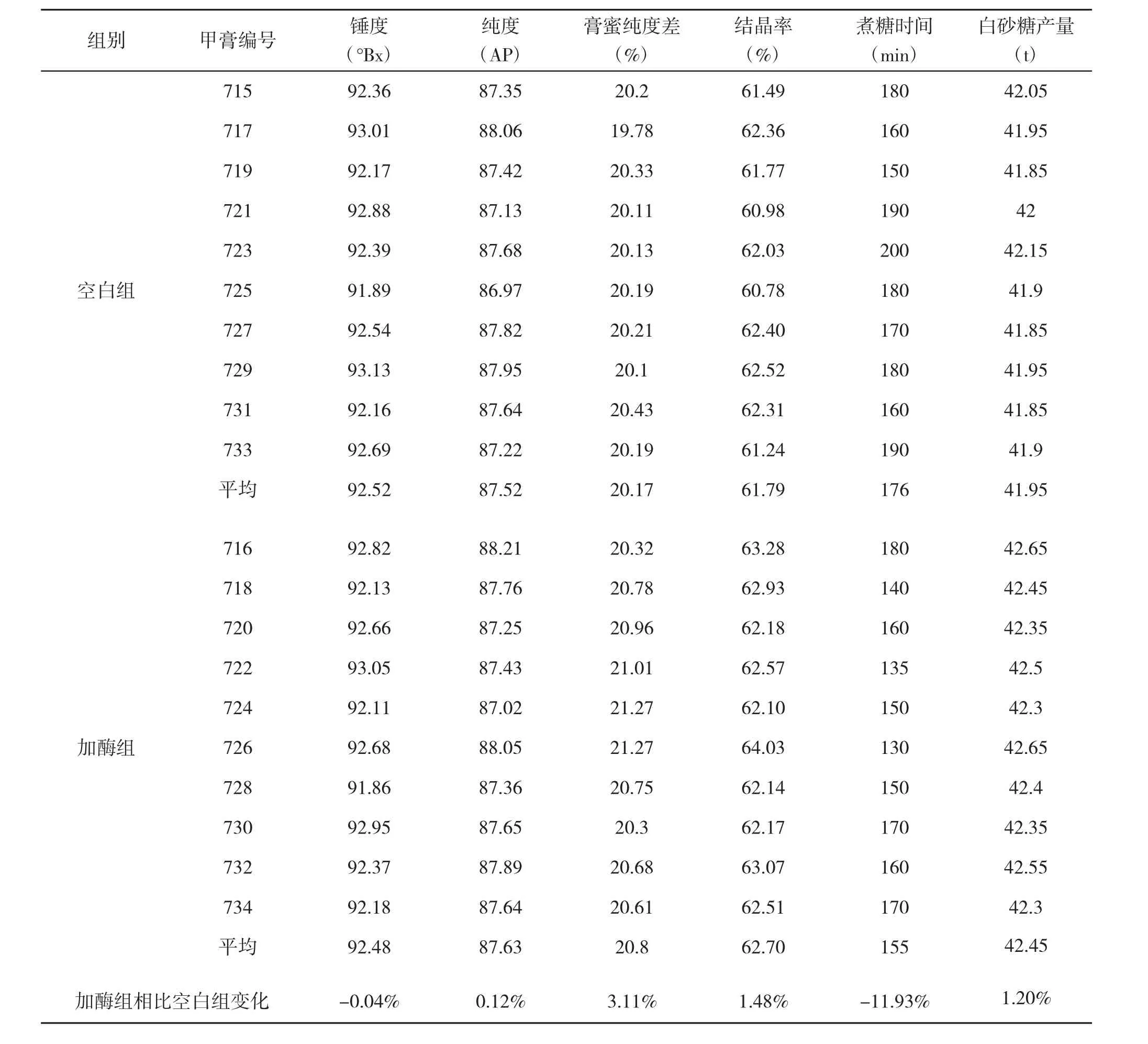

选取连续20罐甲膏,煮制过程中10罐添加复合酶,10罐不添加复合酶。加复合酶与不加复合酶的批次交替进行。复合酶添加量为200ppm(按甲膏绝干计)。这20罐甲膏煮制过程中要求操作工人严格控制煮制体积55m3,密切注意加酶与不加酶批次之间的差异。煮制之后放糖、助晶、筛糖、称重操作时,每批次之间物料截断,确保能够准确统计每一罐甲膏生产的成品白砂糖产量,对每一批次白砂糖进行各项理化指标检测。

2.1 感官评价

煮糖操作工人反应添加复合酶的批次在煮制过程中蔗糖晶体颗粒大小更统一,晶体吸收更好、更快,煮糖时间比未加酶的更短。

表1 甲膏中主要胶体物质含量检测数据

表2 甲膏及白砂糖产量数据

2.2 甲膏相关数据及成品白砂糖产量数据

加酶组与空白组甲膏中主要胶体物质含量检测数据,见表1,我们可以看到应用复合酶可显著降低甲膏中葡聚糖、蛋白质、果胶等胶体物质的含量。从甲膏相关数据可以看到,加酶组相比空白组,膏蜜纯度差提高3.11%、结晶率提高1.48%,最终白砂糖产量提高1.20%,见表2。这说明通过复合酶对胶体物质的降解,降低甲膏黏度,改善了蔗糖的结晶效率,让糖更容易煮制,从而取得了缩短煮糖时间,提高白砂糖产量的效果。

2.3 成品白砂糖质量相关数据

对比加酶组与空白组成品白砂糖主要指标,可以看到加酶后白砂糖的色值与浊度分别下降了9IU、4MAU,加酶对改善白砂糖色值、混浊度有一定作用,见表3。这可能是由于蔗糖结晶效率的提高,色素或其它杂质进入蔗糖晶体的量比不加酶时更低。此外加酶后白砂糖产生酸性絮凝物的批次数量下降,接近于榨季前期产生酸性絮凝物的批次占比。说明添加复合酶后通过降解能导致酸性絮凝物生成的胶体物质,能减少酸性絮凝物的产生。同时,由于能导致酸性絮凝物生成的因素非常多,因此目前通过添加复合酶并不能完全的消除酸性絮凝物。

表3 成品白砂糖部分检测数据

3 结论

通过在甲膏煮制过程中应用复合酶,甲膏中葡聚糖、蛋白质、果胶这三种胶体物质含量分别降低了91.01%、85.85%、87.27%,降低了甲膏黏度,甲膏结晶率提高了3.11%,缩短了甲膏煮制时间,增加了白砂糖产量,同时还降低了会产生酸性絮凝物的白砂糖比例,能有效的降低糖厂在榨季后期甲膏黏度大、糖难煮、酸性絮凝物增加的问题。